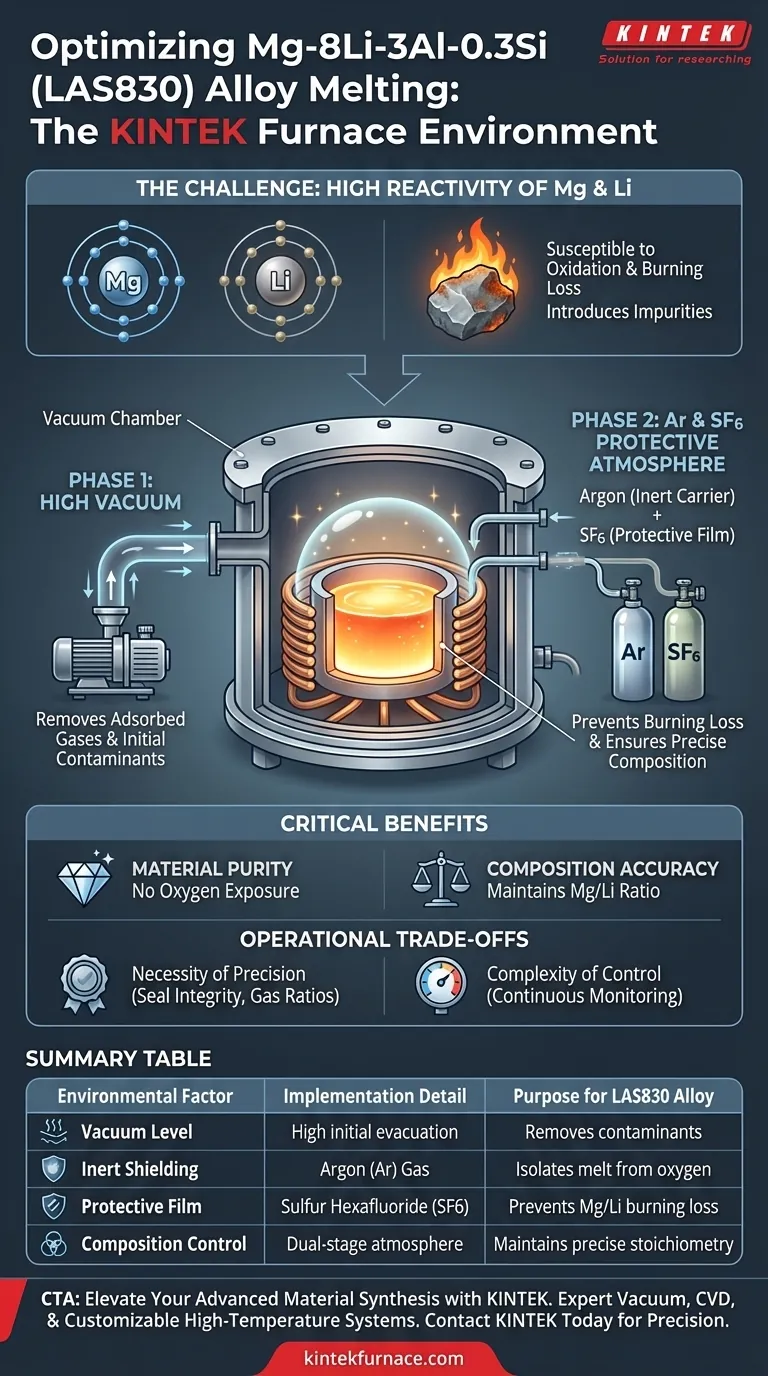

Ein Vakuum-Induktionswiderstandsofen bietet eine streng kontrollierte, zweistufige Umgebung, die durch ein Hochvakuum und eine spezielle Schutzatmosphäre definiert ist. Für die Herstellung von Mg-8Li-3Al-0,3Si (LAS830)-Legierungen verwendet dieses System speziell eine Mischung aus Argon (Ar) und Schwefelhexafluorid (SF6), um das geschmolzene Metall von atmosphärischen Verunreinigungen zu isolieren.

Die extreme Reaktivität von Magnesium und Lithium macht sie sehr anfällig für Oxidation und Verbrennungsverluste. Diese Ofenkonfiguration gewährleistet die präzise chemische Zusammensetzung der Legierung, indem sie den Sauerstoffkontakt eliminiert und die Bildung von Verunreinigungen während des Schmelzprozesses verhindert.

Die kritische Herausforderung: Reaktivität von Mg und Li

Hohe chemische Aktivität

Die Hauptschwierigkeit bei der Verarbeitung von LAS830 liegt in der Natur seiner Kernkomponenten.

Sowohl Magnesium (Mg) als auch Lithium (Li) sind hochgradig chemisch aktive Metalle.

Anfälligkeit für Oxidation

Unter normalen atmosphärischen Bedingungen reagieren diese Elemente schnell mit Sauerstoff.

Ohne strenge Umgebungssteuerungen führt dies zu erheblichen Oxidationsverlusten, die das Zielverhältnis der Legierungselemente verändern.

Einführung von Verunreinigungen

Über den Materialverlust hinaus führt die Reaktion mit Luft unerwünschte Oxide und Verunreinigungen in die Schmelze ein.

Diese Verunreinigungen können die strukturelle Integrität und die mechanischen Eigenschaften der endgültigen Legierung beeinträchtigen.

Wie die Ofenumgebung die Legierung schützt

Streng kontrolliertes Vakuum

Die erste Verteidigungslinie ist die Schaffung einer Vakuumumgebung vor und während bestimmter Verarbeitungsstufen.

Dadurch wird die Umgebungsluft effektiv evakuiert und adsorbierte Gase von den Rohmaterialien entfernt, wodurch eine Grundlage für Reinheit geschaffen wird.

Die Ar- und SF6-Schutzatmosphäre

Um die Schmelze aktiv zu schützen, führt der Ofen eine spezifische Mischung aus Argon (Ar) und Schwefelhexafluorid (SF6) ein.

Argon wirkt als inerter Träger, während SF6 oft die Bildung eines dünnen, schützenden Films auf der Schmelzoberfläche erleichtert.

Diese Gaskombination verhindert, dass die aktiven Elemente mit Resten von Sauerstoff reagieren, und stellt sicher, dass die präzise Zusammensetzung der LAS830-Legierung erhalten bleibt.

Verständnis der betrieblichen Kompromisse

Notwendigkeit der Präzision

Die Wirksamkeit dieses Prozesses hängt vollständig von der Integrität der Abdichtung und der Mischungsverhältnisse der Gase ab.

Ein Versagen der Vakuumdichtung oder ein Ungleichgewicht im Ar/SF6-Gemisch führt aufgrund der Flüchtigkeit von Lithium zu einer sofortigen Zusammensetzungsdrift.

Komplexität der Steuerung

Im Gegensatz zum Schmelzen stabiler Metalle erfordert die Verarbeitung von LAS830 eine kontinuierliche Überwachung der Atmosphäre.

Die Bediener müssen die Vakuumpegel und Gasflussraten streng kontrollieren, um den Schutz gegen das Risiko der Verdampfung flüchtiger Elemente unter Hochvakuum abzuwägen.

Die richtige Wahl für Ihr Ziel treffen

Um die erfolgreiche Herstellung von LAS830-Legierungen sicherzustellen, berücksichtigen Sie Ihre spezifischen Prioritäten:

- Wenn Ihr Hauptaugenmerk auf der Genauigkeit der Zusammensetzung liegt: Priorisieren Sie die präzise Steuerung des Ar- und SF6-Gasgemisches, da dies den Verbrennungsverlust von flüchtigem Magnesium und Lithium verhindert.

- Wenn Ihr Hauptaugenmerk auf der Materialreinheit liegt: Stellen Sie sicher, dass der Ofen in der Lage ist, zunächst ein Hochvakuum zu erreichen, um die Rohmaterialien vollständig zu entgasen und adsorbierte Verunreinigungen vor dem Schmelzen zu entfernen.

Durch die strenge Kontrolle dieser dualen Umgebung sichern Sie sowohl die Reinheit als auch die präzise Stöchiometrie, die für Hochleistungs-LAS830-Legierungen erforderlich sind.

Zusammenfassungstabelle:

| Umweltfaktor | Implementierungsdetail | Zweck für LAS830-Legierung |

|---|---|---|

| Vakuumgrad | Hohe anfängliche Evakuierung | Entfernt adsorbierte Gase und verhindert anfängliche Kontamination |

| Inerte Abschirmung | Argon (Ar) Gas | Wirkt als stabiler Träger, um die Schmelze von Sauerstoff zu isolieren |

| Schutzfilm | Schwefelhexafluorid (SF6) | Bildet eine Oberflächenbarriere, um den Verbrennungsverlust von Mg und Li zu verhindern |

| Zusammensetzungskontrolle | Zweistufige Atmosphäre | Aufrechterhaltung einer präzisen Stöchiometrie hochreaktiver Elemente |

Verbessern Sie Ihre fortschrittliche Materialsynthese mit KINTEK

Die Verarbeitung reaktiver Legierungen wie LAS830 erfordert eine kompromisslose Umgebungssteuerung. Bei KINTEK bieten wir branchenführende Vakuum-, CVD- und kundenspezifische Hochtemperatur-Ofensysteme an, die für die Handhabung der Flüchtigkeit von Magnesium und Lithium entwickelt wurden.

Unterstützt durch Experten in Forschung und Entwicklung sowie Fertigung stellen unsere Systeme sicher, dass Ihre Forschung oder Produktion maximale Materialreinheit und präzise chemische Zusammensetzung erreicht. Egal, ob Sie eine Standardlösung oder eine einzigartige, kundenspezifische Einrichtung benötigen, unser Team ist bereit, Ihre spezifischen metallurgischen Anforderungen zu erfüllen.

Bereit, Ihren Schmelzprozess zu optimieren? Kontaktieren Sie noch heute unsere Experten und lassen Sie KINTEK die Präzision liefern, die Ihr Labor benötigt!

Visuelle Anleitung

Referenzen

- Changzhen Jia, Pengcheng Tian. Microstructure and Mechanical Properties of Mg-8Li-3Al-0.3Si Alloy Deformed Through a Combination of Back-Extrusion and Spinning Process. DOI: 10.3390/ma18020417

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Was ist die Hauptfunktion von Hochtemperatur-Schmelzöfen bei der Produktion von Aluminiumlegierungen? Beherrschen Sie das Schmelzen

- Welche Materialien werden üblicherweise für den Tiegel in einem Induktionsschmelzofen verwendet? Wählen Sie den richtigen Tiegel für Ihr Metall

- Welche Rolle spielt die Quarz-Düse beim Halb-Heusler-Induktionsschmelzen? Optimierung der Legierungsbandpräzision

- Was ist das Funktionsprinzip eines Induktionsschmelzofens? Schnelles, sauberes und kontrollierbares Schmelzen von Metall erreichen

- Was ist Vakuumschmelztechnologie und wie funktioniert sie? Reine, hochleistungsfähige Metalle freischalten

- Warum ist die Ausbeute bei der induktiven Verdampfung signifikant höher als bei der Widerstandsheizung? Maximieren Sie Ihre Verdampfungsrate

- Welche wesentlichen Bedingungen bietet ein Tiegel-Schmelzofen für Al-Si-Legierungen? Meistern Sie Ihre Gusspräzision

- Wie wird ein Mini-Pfannenofen zur Überprüfung der Reduktionseffektivität von Aluminiumhydridpulver verwendet? Laboreinblicke