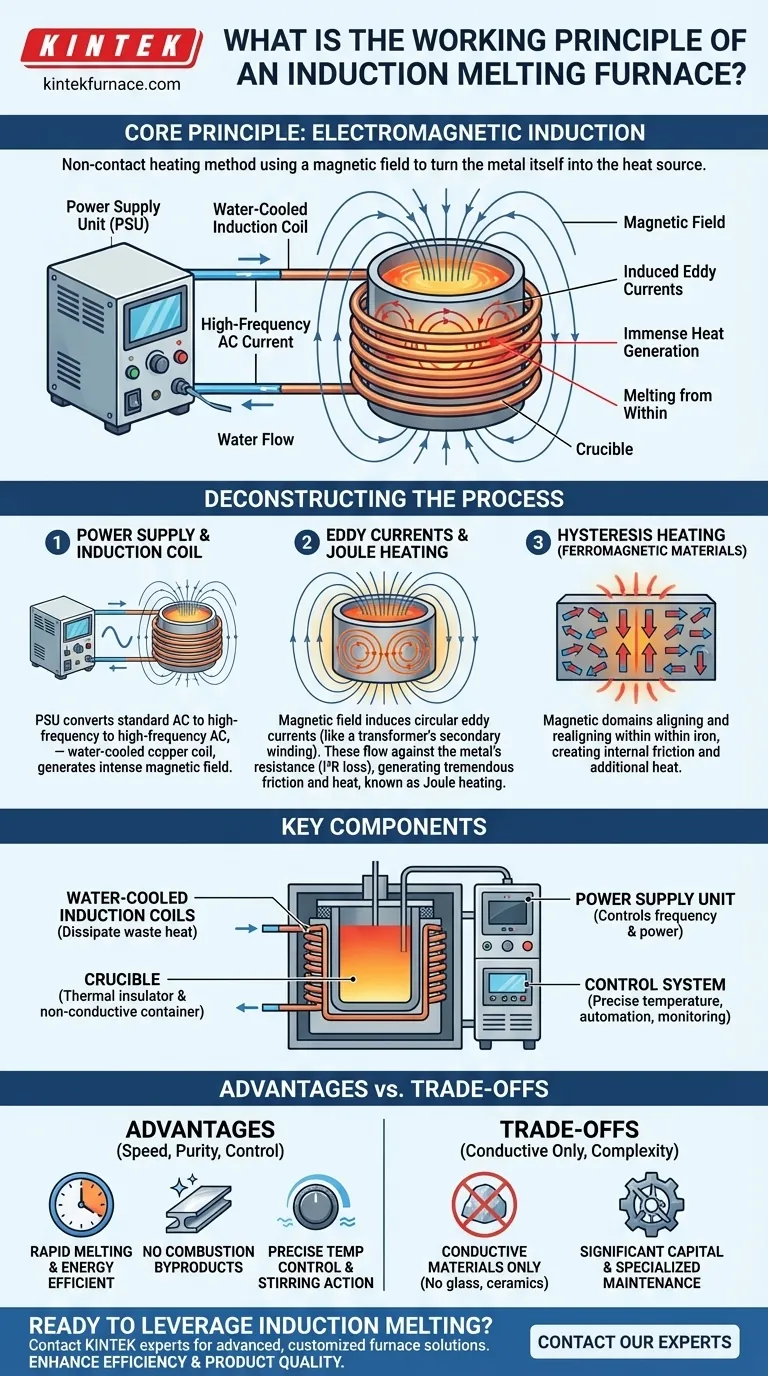

Im Kern arbeitet ein Induktionsschmelzofen nach dem fundamentalen Prinzip der elektromagnetischen Induktion. Wenn ein hochfrequenter Wechselstrom (AC) durch eine Kupferspule geleitet wird, erzeugt dieser ein starkes und sich schnell änderndes Magnetfeld. Dieses Feld dringt in jedes elektrisch leitfähige Material ein, das sich in der Spule befindet, induziert interne elektrische Ströme – bekannt als Wirbelströme –, die enorme Hitze erzeugen und das Material von innen heraus schmelzen lassen.

Die zentrale Erkenntnis ist, dass das Induktionsschmelzen eine berührungslose Heizmethode ist. Es nutzt ein Magnetfeld, um das Metall selbst zur Wärmequelle zu machen, was im Vergleich zu herkömmlichen, befeuerten Öfen ein außergewöhnlich schnelles, sauberes und kontrollierbares Schmelzen ermöglicht.

Den Induktionsprozess entschlüsseln

Um seine Funktion wirklich zu verstehen, müssen wir die Abfolge der Ereignisse aufschlüsseln, die elektrische Energie im Ofen in thermische Energie umwandeln.

Die Rolle der Induktionsspule und des Netzteils

Der Prozess beginnt mit dem Netzteil. Dieses Gerät wandelt Netzstrom mit Standardfrequenz (z. B. 50/60 Hz) in einen hochfrequenten Wechselstrom um.

Dieser Hochfrequenz-Wechselstrom wird dann in eine wassergekühlte Kupferspule geleitet, die den Tiegel umschließt, der das Metall enthält. Der Stromfluss durch diese Spule erzeugt das intensive, fluktuierende Magnetfeld, das für den gesamten Prozess unerlässlich ist.

Erzeugung von Wärme durch Wirbelströme

Wenn das leitfähige Metallgut in dieses Magnetfeld eingebracht wird, induziert das Feld kreisförmige elektrische Ströme im Metall. Diese werden als Wirbelströme bezeichnet.

Stellen Sie es sich wie einen Transformator vor, bei dem die Ofenspule die Primärwicklung und das zu schmelzende Metall die einwindige Sekundärwicklung darstellt.

Joule-Erwärmung: Die primäre Schmelzkraft

Das Metall besitzt einen natürlichen elektrischen Widerstand. Wenn die induzierten Wirbelströme gegen diesen Widerstand fließen, erzeugen sie enorme Reibung und Hitze. Dieser als Joule-Erwärmung (oder I²R-Verlust) bekannte Effekt ist der Hauptmechanismus, der die Temperatur des Metalls bis zu seinem Schmelzpunkt anhebt.

Ein zusätzlicher Schub: Hysterese-Erwärmung

Bei ferromagnetischen Materialien wie Eisen tritt ein sekundärer Erwärmungseffekt auf. Das sich schnell ändernde Magnetfeld zwingt die magnetischen Domänen im Eisen, sich ständig neu auszurichten, was innere Reibung und zusätzliche Wärme erzeugt. Diese „Hysterese-Erwärmung“ trägt zur Gesamteffizienz beim Schmelzen dieser spezifischen Materialien bei.

Schlüsselkomponenten eines modernen Ofens

Ein Induktionsofen ist ein System mehrerer kritischer Komponenten, die zusammenarbeiten, um ein kontrolliertes Schmelzen zu erreichen.

Der Tiegel

Dies ist der hochtemperaturbeständige Behälter, typischerweise aus Keramik oder Graphit, der das Metallgut aufnimmt. Er muss ein thermischer Isolator und elektrisch nicht leitend sein, um nicht durch das Magnetfeld erwärmt zu werden.

Wassergekühlte Induktionsspulen

Die Kupferspulen, die das Magnetfeld erzeugen, führen immense elektrische Ströme und würden ohne aktive Kühlung schnell selbst schmelzen. Ein geschlossenes Wasserkühlsystem zirkuliert ständig Wasser durch die Spulen, um Abwärme abzuführen und die strukturelle Integrität zu erhalten.

Das Netzteil

Dies ist das elektronische Herzstück des Ofens. Es steuert präzise die Frequenz und Leistung des an die Spule gelieferten Wechselstroms, was wiederum die Aufheizrate und die Endtemperatur des geschmolzenen Metalls bestimmt.

Das Steuersystem

Moderne Öfen verfügen über fortschrittliche Bedienfelder und intelligente Steuerungen. Diese ermöglichen es dem Bediener, präzise Temperaturprofile einzustellen, den Schmelzprozess zu automatisieren und Sicherheitssysteme zu überwachen, um konsistente Ergebnisse und einen zuverlässigen Betrieb zu gewährleisten.

Verständnis der Vor- und Nachteile

Keine Technologie ist für jede Situation perfekt. Das Verständnis der inhärenten Stärken und Schwächen des Induktionsschmelzens ist der Schlüssel zu seiner effektiven Nutzung.

Hauptvorteil: Geschwindigkeit und Reinheit

Da die Wärme direkt im Material erzeugt wird, erfolgt das Schmelzen extrem schnell und energieeffizient. Da zudem keine Verbrennung stattfindet, verunreinigen Nebenprodukte wie Gas und Ruß das Metall nicht, was zu einem viel reineren und qualitativ hochwertigeren Endprodukt führt.

Hauptvorteil: Kontrolle und Rühren

Die Leistung kann sofort angepasst werden, was eine unübertroffene Temperaturkontrolle bietet. Das Magnetfeld erzeugt außerdem eine natürliche Rührwirkung im geschmolzenen Metall, was eine gleichmäßige Temperatur fördert und eine homogene Legierungsmischung sicherstellt.

Die Haupteinschränkung: Nur leitfähige Materialien

Das Grundprinzip der Induktionserwärmung beruht darauf, dass das Material elektrisch leitfähig ist. Der Prozess ist unwirksam für das Schmelzen nicht leitfähiger Materialien wie Glas, Keramik oder Kunststoffe.

Die versteckten Kosten: Systemkomplexität

Induktionsofen erfordern erhebliche Investitionen in hochentwickelte Leistungselektronik und eine robuste Wasserkühlinfrastruktur. Diese Systeme erhöhen die Komplexität und erfordern im Vergleich zu einfacheren befeuerten Öfen eine spezialisierte Wartung.

Anwendung auf Ihr Projekt

Ihre Wahl der Schmelztechnologie sollte von den spezifischen Anforderungen Ihres Endprodukts geleitet werden.

- Wenn Ihr Hauptaugenmerk auf der schnellen Produktion von Standardlegierungen liegt: Die hohe Geschwindigkeit, Energieeffizienz und konstante Leistung eines Standard-Induktionsofens machen ihn zur überlegenen Wahl für den Hochvolumenguss.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner, reaktiver oder Superlegierungen liegt: Ein Vakuuminduktionsofen (VIM) ist unerlässlich, da er dasselbe Prinzip in einem Vakuum nutzt, um jegliche atmosphärische Kontamination zu verhindern.

- Wenn Ihr Hauptaugenmerk auf betrieblicher Flexibilität und häufigen Starts liegt: Suchen Sie nach einem modernen Ofen mit Nullspannungs-Sweep-Technologie, der speziell für die Anforderungen häufiger Ein-/Ausschaltzyklen in einer Auftragsgießerei entwickelt wurde.

Indem Sie verstehen, dass ein Induktionsofen Metall von innen nach außen schmilzt, können Sie seine einzigartigen Vorteile in Bezug auf Geschwindigkeit, Reinheit und Kontrolle besser nutzen.

Zusammenfassungstabelle:

| Aspekt | Zentrale Erkenntnis |

|---|---|

| Grundprinzip | Berührungslose Erwärmung durch elektromagnetische Induktion, wobei das Metall selbst zur Wärmequelle wird. |

| Primärer Erwärmungsmechanismus | Joule-Erwärmung durch Wirbelströme, die im leitfähigen Metall induziert werden. |

| Hauptvorteil | Außergewöhnliche Geschwindigkeit, Reinheit (keine Verbrennungsnebenprodukte) und präzise Temperaturkontrolle. |

| Haupteinschränkung | Nur wirksam für elektrisch leitfähige Materialien (Metalle). |

| Ideal für | Hochvolumige Produktion, hochreine Legierungen und Anwendungen, die eine homogene Mischung erfordern. |

Sind Sie bereit, die Geschwindigkeit und Reinheit des Induktionsschmelzens für Ihr Labor oder Ihre Produktionslinie zu nutzen?

Bei KINTEK verbinden wir außergewöhnliche Forschung und Entwicklung mit hausinterner Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen zu liefern, die auf Ihre einzigartigen Herausforderungen zugeschnitten sind. Ob Sie einen Standard-Induktionsofen für die schnelle Produktion oder ein hochentwickeltes Vakuuminduktionsschmelzsystem (VIM) für Superlegierungen benötigen, unsere tiefgreifenden Anpassungsfähigkeiten gewährleisten eine perfekte Eignung für Ihre experimentellen und Produktionsanforderungen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Induktionsschmelzlösungen Ihre Effizienz und Produktqualität verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit