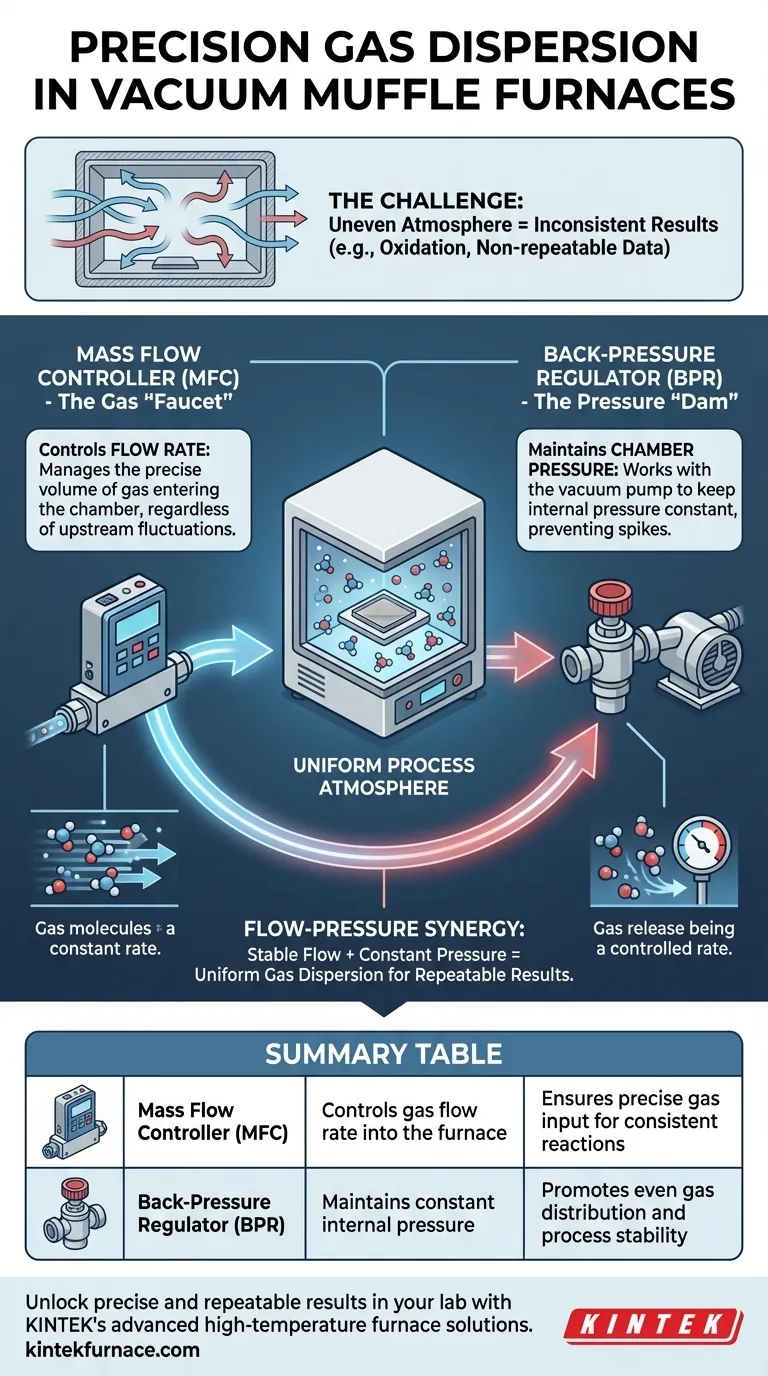

Um eine präzise Gasverteilung zu gewährleisten, verlassen sich Vakuummuffelöfen auf ein koordiniertes System aus zwei Hauptkomponenten: einem Massendurchflussregler (MFC) und einem Gegendruckregler (BPR). Der MFC steuert präzise das Volumen des Gases, das in die Ofenkammer eintritt, während der BPR zusammen mit der Vakuumpumpe arbeitet, um einen konstanten Innendruck aufrechtzuerhalten und so zu garantieren, dass das einströmende Gas gleichmäßig im gesamten Raum verteilt wird.

Das Kernprinzip ist eine Zwei-Komponenten-Regelungsstrategie. Eine Komponente regelt die Durchflussrate des Gases in die Kammer, während die zweite den Druck in der Kammer regelt. Diese Synergie verwandelt eine einfache beheizte Box in ein präzises und wiederholbares Werkzeug zur Prozessatmosphärensteuerung.

Die Herausforderung: Schaffung einer einheitlichen Prozessatmosphäre

Die Erzielung einer perfekt kontrollierten Atmosphäre in einem Hochtemperaturofen ist eine erhebliche technische Herausforderung. Ohne präzise Steuerung kann sich das Gas schichten, Taschen mit inkonsistenter Atmosphäre bilden oder ungleichmäßig über die Probe strömen.

Dieser Mangel an Gleichmäßigkeit kann Experimente oder Produktionsläufe ruinieren und zu Problemen wie unvollständigen chemischen Reaktionen, Materialoxidation oder nicht reproduzierbaren Testergebnissen bei Anwendungen wie metallurgischer Analyse oder Polymerprüfung führen.

Das Zwei-Komponenten-System zur Gassteuerung

Um dieses Problem zu lösen, verwenden moderne Vakuummuffelöfen ein ausgeklügeltes System, bei dem zwei Komponenten zusammenarbeiten. Der Schlüssel zum Verständnis seiner Wirksamkeit liegt darin, es als System und nicht als einzelne Teile zu betrachten.

Der Massendurchflussregler (MFC): Der Gas-"Wasserhahn"

Der Massendurchflussregler (MFC) ist die Komponente, die für die Steuerung der Menge des in den Ofen eingeführten Gases verantwortlich ist.

Stellen Sie ihn sich als einen hochintelligenten, automatisierten Wasserhahn vor. Sie programmieren ihn für ein bestimmtes Gas und eine bestimmte Durchflussrate (z. B. in Millilitern pro Minute), und er liefert exakt diese Menge, unabhängig von Druckschwankungen vorgelagert.

Wie in technischen Spezifikationen angegeben, können High-End-MFCs vorprogrammiert werden, um präzise Dutzende verschiedener Gase zu steuern, was die Flexibilität für unterschiedliche Forschungs- und Testanwendungen bietet.

Der Gegendruckregler (BPR): Der "Damm" für den Druck

Während der MFC den Gaseintrag steuert, regelt der Gegendruckregler (BPR) die innere Umgebung der Kammer. Er wird an der Abluftleitung, direkt vor der Vakuumpumpe, platziert.

Seine Aufgabe ist es, einen konstanten, stabilen Druck im Ofen aufrechtzuerhalten. Er funktioniert wie ein Damm und lässt nur so viel Gas zur Vakuumpumpe ab, um den Innendruck auf einem präzisen, vordefinierten Niveau zu halten.

Dies verhindert Druckabfälle oder -spitzen, die dazu führen würden, dass sich das Gas vom MFC unregelmäßig verteilt. Das Ergebnis ist eine ruhige Umgebung mit konstantem Zustand, in der das Prozessgas gleichmäßig verteilt werden kann.

Wie sie zusammenarbeiten: Die Durchfluss-Druck-Synergie

Keine Komponente kann allein Präzision gewährleisten. Es ist die Kombination aus einer stabilen Durchflussrate und einem stabilen Druck, die eine gleichmäßige Gasverteilung garantiert.

Der MFC liefert eine konstante, bekannte Gasmenge. Der BPR stellt sicher, dass der "Raum", den dieses Gas füllt, einen konstanten, bekannten Druck aufweist.

Diese Synergie eliminiert atmosphärische Variablen und stellt sicher, dass jeder Teil Ihrer Probe denselben Gasbedingungen ausgesetzt ist. Dies ist die Grundlage für eine zuverlässige und wiederholbare Hochtemperaturverarbeitung.

Verständnis der Grenzen des Systems

Obwohl dieses System sehr effektiv ist, hängt seine Präzision von der ordnungsgemäßen Wartung und dem Verständnis seiner potenziellen Fehlerquellen ab.

Kalibrierung ist nicht verhandelbar

Ein MFC ist nur so gut wie seine letzte Kalibrierung. Wenn der Sensor des Reglers driftet, meldet er eine falsche Durchflussrate, wodurch Ihre Prozessparameter ungültig werden. Eine regelmäßige Kalibrierung anhand eines bekannten Standards ist für missionskritische Arbeiten unerlässlich.

Die Vakuumpumpe ist ein kritischer Partner

Der BPR kann nur den Druck regeln, den die Vakuumpumpe erzeugt. Eine schwache, defekte oder falsch dimensionierte Pumpe kann das erforderliche Vakuum nicht erreichen, wodurch der BPR unwirksam wird und das gesamte Atmosphärensystem beeinträchtigt wird.

Gasreinheit und Kompatibilität

Das System steuert den Gasfluss präzise, kann aber nicht dessen Qualität steuern. Die Verwendung von unreinen oder kontaminierten Gasen führt unerwünschte Variablen in Ihren Prozess ein. Darüber hinaus müssen Sie sicherstellen, dass das ausgewählte Prozessgas bei Ihrer Zieltemperatur das Ofengehäuse, die Sensoren oder die Dichtungen nicht korrodiert.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis dieses Systems ermöglicht es Ihnen sicherzustellen, dass Ihre Ausrüstung für Ihre spezifische Anwendung optimal funktioniert.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und Tempern liegt: Ihr Hauptanliegen ist die Fähigkeit des MFCs, einen stetigen, ununterbrochenen Fluss von Inertgas wie Argon oder Stickstoff zu liefern, um jegliche Oxidation zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Prozesswiederholbarkeit für die Qualitätskontrolle liegt: Sie müssen die Leistung sowohl des MFC als auch des BPR validieren, da deren Synergie dafür sorgt, dass jeder Durchgang identische atmosphärische Bedingungen aufweist.

- Wenn Ihr Hauptaugenmerk auf analytischen Tests wie dem Veraschen liegt: Die Präzision des MFC ist von größter Bedeutung, da sie sicherstellt, dass das reaktive Gas (wie Sauerstoff) mit einer kontrollierten Rate für eine vollständige und gleichmäßige Verbrennung zugeführt wird.

Die Beherrschung der Beziehung zwischen Gasfluss und Kammerdruck ist der Schlüssel, um konsistente, zuverlässige und genaue Ergebnisse aus Ihrem Vakuummuffelofen zu erzielen.

Zusammenfassungstabelle:

| Komponente | Funktion | Hauptvorteil |

|---|---|---|

| Massendurchflussregler (MFC) | Steuert die Gasflussrate in den Ofen | Gewährleistet eine präzise Gaszufuhr für konsistente Reaktionen |

| Gegendruckregler (BPR) | Hält den konstanten Innendruck aufrecht | Fördert eine gleichmäßige Gasverteilung und Prozessstabilität |

Erzielen Sie präzise und wiederholbare Ergebnisse in Ihrem Labor mit den fortschrittlichen Hochtemperaturofenlösungen von KINTEK. Unsere Expertise in F&E und unsere hauseigene Fertigung ermöglichen es uns, maßgeschneiderte Systeme wie Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten, die durch tiefgreifende Anpassung zur Erfüllung Ihrer einzigartigen experimentellen Anforderungen erweitert werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Gasverteilung und die Gesamtleistung Ihres Ofens optimieren können!

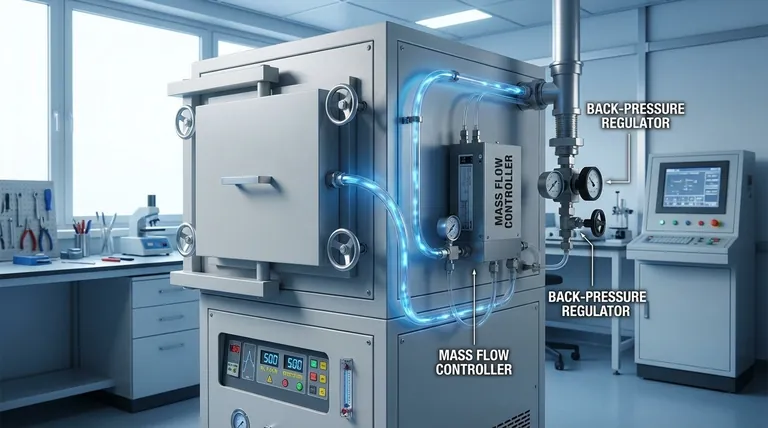

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- CF KF Flansch-Vakuum-Elektroden-Durchführungsdichtung für Vakuumsysteme

- Ultra-Hochvakuum-Flansch Luftfahrt Stecker Glas gesintert luftdicht Rundsteckverbinder für KF ISO CF

- Ultra-Vakuum-Elektroden-Durchführungsstecker Flansch-Stromkabel für Hochpräzisionsanwendungen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Wie verhindert eine Inertatmosphäre Oxidation? Materialien vor Sauerstoffschäden schützen

- Was bedeutet inert in Ofenatmosphären? Schützen Sie Materialien mit Inertgasen vor Oxidation.