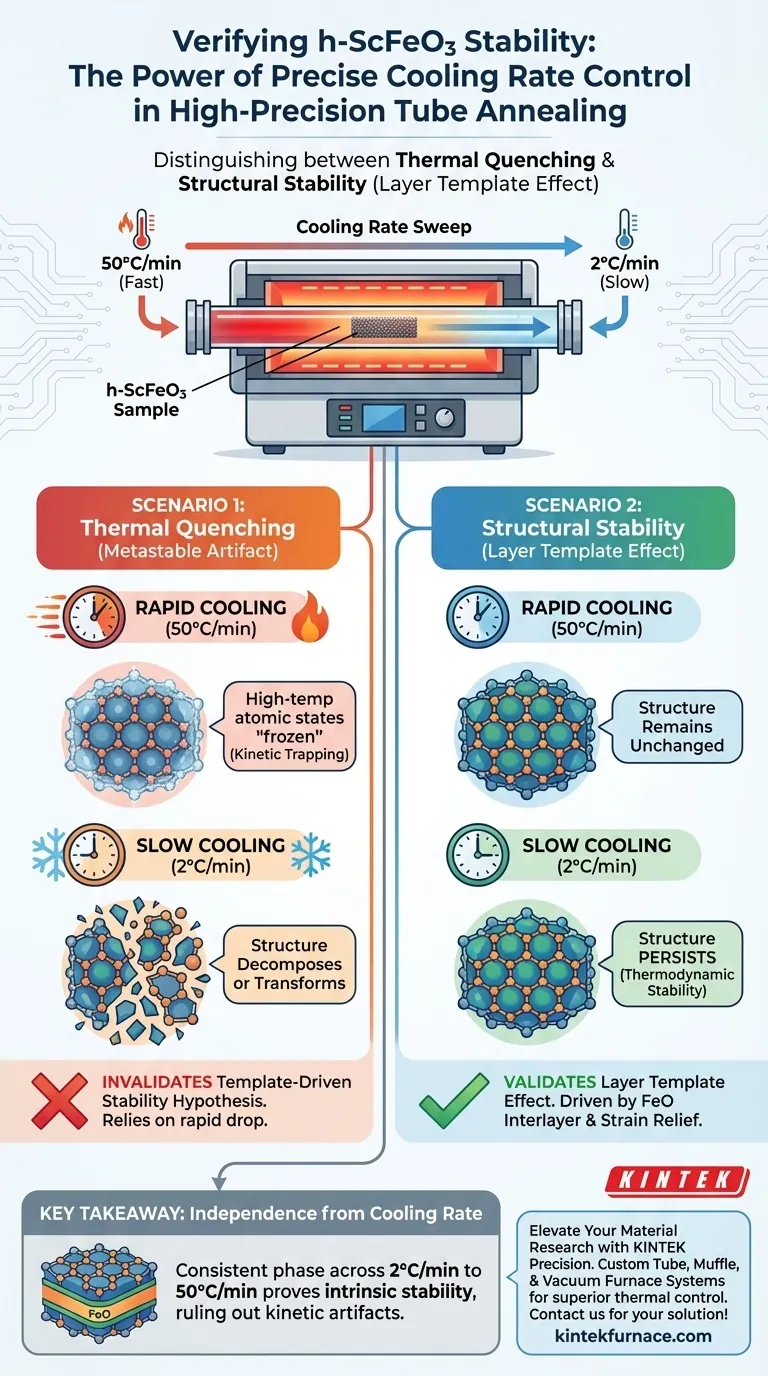

Die präzise Kontrolle der Abkühlraten ist die definitive Methode zur Unterscheidung zwischen thermisch abgeschreckten Artefakten und strukturell stabilisierten Phasen. Bei der Verifizierung von h-ScFeO3 ermöglicht die Variation der Abkühlrate in einem Hochpräzisions-Rohr-Temperofen den Forschern zu bestimmen, ob die Struktur des Materials das Ergebnis schneller Temperaturabfälle oder echter struktureller Ingenieurskunst ist.

Durch das Durchlaufen von Abkühlraten von 2°C/min bis 50°C/min können Forscher beweisen, dass die Stabilität von h-ScFeO3 durch den Schicht-Template-Effekt der FeO-Zwischenschicht angetrieben wird und nicht durch ein metastabiles Produkt des thermischen Abschreckens.

Der Mechanismus der Phasenverifizierung

Eliminierung der Abschreckvariable

Thermische Abschreckung tritt auf, wenn ein Material so schnell abgekühlt wird, dass seine Hochtemperatur-Atomordnung "eingefroren" wird, bevor sie sich zu einer stabilen Tieftemperaturform umordnen kann.

Durch die Verwendung eines breiten Spektrums von Abkühlraten, insbesondere zwischen 2°C/min und 50°C/min, testet der Ofen, ob das Material auf diesen schnellen thermischen Abfall angewiesen ist, um seine Struktur beizubehalten.

Wenn die hexagonale Phase vom Abschrecken abhängt, würde sie sich bei langsamer Abkühlung wahrscheinlich zersetzen oder umwandeln.

Beweis der strukturellen Stabilität

Wenn die h-ScFeO3-Phase unabhängig von der Abkühlgeschwindigkeit unverändert bleibt, deutet dies darauf hin, dass die Phase nicht nur ein kinetisches Artefakt ist.

Das Fortbestehen bei langsamer Abkühlung (2°C/min) beweist, dass das Material nicht thermodynamisch darauf angewiesen ist, zu einer anderen Phase zurückzukehren, wenn die Temperatur sinkt.

Diese Unabhängigkeit von der thermischen Geschichte unterstreicht, dass die Stabilität intrinsisch für die lokale Umgebung des Materials ist.

Validierung des Template-Effekts

Das Hauptziel dieses Tests ist die Bestätigung der Rolle der FeO-Zwischenschicht.

Wenn die Phase über alle Abkühlraten hinweg bestehen bleibt, liefert dies schlüssige Beweise dafür, dass die Bildung durch den Schicht-Template-Effekt angetrieben wird.

Es bestätigt, dass Spannungsentlastungsmechanismen, die von der Zwischenschicht bereitgestellt werden, und nicht thermische Manipulationen dafür verantwortlich sind, die h-ScFeO3-Struktur zusammenzuhalten.

Methodische Überlegungen und Kompromisse

Die Notwendigkeit eines dynamischen Bereichs

Das Testen einer einzelnen Abkühlrate reicht für eine schlüssige Validierung nicht aus.

Eine "langsame" Rate allein ist möglicherweise nicht langsam genug, um eine Zersetzung in hochgradig metastabilen Materialien auszulösen, während eine "schnelle" Rate allein nichts über die thermodynamische Stabilität aussagt.

Sie müssen einen breiten dynamischen Bereich (Vergleich von 2°C/min gegen 50°C/min) verwenden, um das Verhalten des Materials vollständig zu erfassen.

Interpretation der Phasenzersetzung

Es ist entscheidend, die Auswirkungen eines "fehlgeschlagenen" Tests zu verstehen.

Wenn sich die h-ScFeO3-Phase während des langsamen Kühlzyklus ändern oder verschwinden würde, wäre die Hypothese der template-gesteuerten Stabilität ungültig.

Dies würde eine Neubewertung der Wirksamkeit der FeO-Zwischenschicht erzwingen und darauf hindeuten, dass sie nicht genügend Spannungsentlastung bietet, um die hexagonale Phase ohne kinetische Falle zu stabilisieren.

Interpretation von Stabilitätsdaten für das Materialdesign

Verwenden Sie die Daten zur Abkühlrate, um Ihre Synthesestrategie und die Wirksamkeit Ihres Substrat-Engineerings zu validieren.

- Wenn Ihr Hauptaugenmerk auf der Verifizierung der FeO-Zwischenschicht liegt: Achten Sie auf Phasenkonsistenz bei 2°C/min, um zu beweisen, dass der Template-Effekt die dominierende stabilisierende Kraft ist.

- Wenn Ihr Hauptaugenmerk auf dem Ausschluss metastabiler Artefakte liegt: Vergleichen Sie die Kristallstruktur der 50°C/min-Probe mit der 2°C/min-Probe; identische Strukturen bestätigen das Fehlen von thermischem Abschrecken.

Letztendlich ist die Unabhängigkeit von der Abkühlrate das Kennzeichen einer Phase, die durch strukturelles Engineering und nicht durch thermische Manipulation stabilisiert wird.

Zusammenfassungstabelle:

| Merkmal | Schnelle Abkühlung (50°C/min) | Langsame Abkühlung (2°C/min) |

|---|---|---|

| Hauptfunktion | Testet auf thermische Abschreckungsartefakte | Verifiziert thermodynamische Stabilität |

| Auswirkung auf h-ScFeO3 | "Friert" Hochtemperatur-Atomzustände ein | Ermöglicht mögliche Phasenzersetzung |

| Verifizierungsziel | Kinetische Fallen ausschließen | FeO-Zwischenschicht-Template-Effekt bestätigen |

| Stabilitätsanzeige | Strukturelle Persistenz wird erwartet | Strukturelle Persistenz beweist intrinsische Stabilität |

Verbessern Sie Ihre Materialforschung mit KINTEK Precision

Haben Sie Schwierigkeiten, zwischen metastabilen Artefakten und echter struktureller Stabilität zu unterscheiden? KINTEKs Hochpräzisions-Rohr-, Muffel- und Vakuumofensysteme bieten die branchenführende thermische Kontrolle und dynamischen Kühlbereiche (von 2°C/min bis 50°C/min), die für die Validierung fortschrittlicher Materialien wie h-ScFeO3 unerlässlich sind.

Unterstützt durch fachkundige F&E und spezialisierte Fertigung sind unsere Systeme vollständig anpassbar, um die einzigartigen Bedürfnisse Ihres Labors zu erfüllen. Ob Sie CVD-Systeme oder Drehrohröfen benötigen, KINTEK bietet die Stabilität und Gleichmäßigkeit, die für erstklassige Ergebnisse erforderlich sind.

Bereit, überlegene Wärmebehandlung für Ihr Labor zu erzielen? Kontaktieren Sie uns noch heute, um Ihre kundenspezifische Ofenlösung zu besprechen!

Visuelle Anleitung

Referenzen

- Marshall B. Frye, Lauren M. Garten. Interlayer‐Mediated Stabilization of Metastable <i>P</i>6<sub>3</sub><i>cm</i> ScFeO<sub>3</sub> on Al<sub>2</sub>O<sub>3</sub>. DOI: 10.1002/admi.202500114

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was ist die Funktion eines schnell reagierenden photoelektrischen Sensor-Systems? Präzise Zündzeitpunktbestimmung in Rohröfen

- Welche Merkmale ermöglichen Vakuum- und Gasführung in einem Rohrofen? Erschließen Sie eine präzise atmosphärische Kontrolle für Ihr Labor

- Was sind einige primäre Anwendungen des 70mm Rohrofens? Präzision in der Materialforschung erschließen

- Was sind die Hauptmerkmale horizontaler Rohröfen? Optimieren Sie Ihre Hochtemperaturverarbeitung mit gleichmäßiger Erwärmung

- Welche entscheidende Rolle spielt eine Röhrenofen bei der Herstellung von Beta-PbO-Pulver? Optimierung des Recyclings von Blei-Säure-Batterien

- Was ist der Zweck des stundenlangen Spülens eines Rohrofens mit hochreinem Argon? Gewährleistung reiner Siliziumstahl-Ergebnisse

- Wie erleichtern das Design und die Heizmethode eines Rohrreaktors simulierte Ethan-Cracking-Experimente?

- Welche sind die wichtigsten Wärmebehandlungsprozesse, die in Horizontalöfen durchgeführt werden? Normalglühen, Härten und mehr