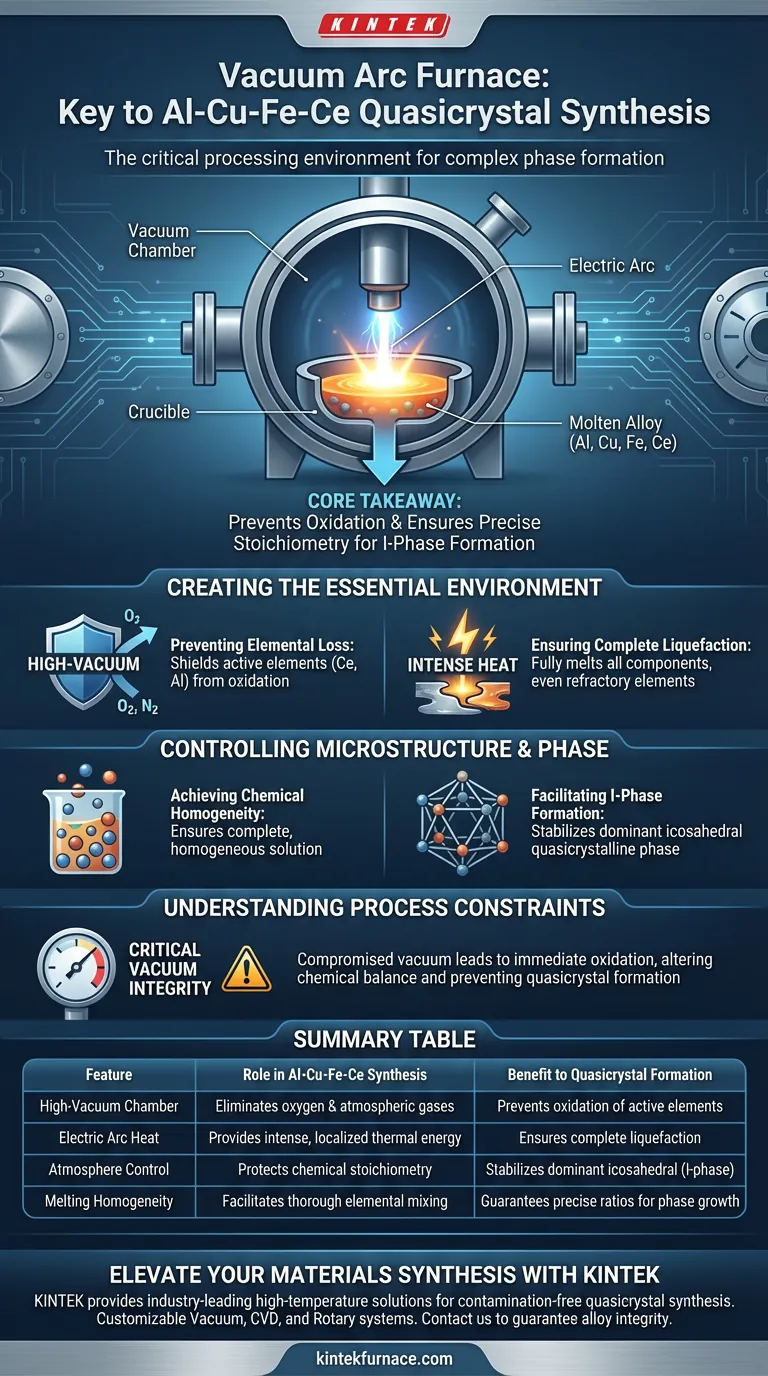

Die Vakuumlichtbogenanlage fungiert als kritische Verarbeitungsumgebung für die Synthese von Al-Cu-Fe-Ce-Quasikristall-Vorlegierungen. Sie nutzt die intensive Hitze eines elektrischen Lichtbogens in einer Hochvakuumkammer, um reaktive Komponenten zu schmelzen, Oxidation zu verhindern und gleichzeitig die für die Bildung komplexer Phasen erforderliche präzise chemische Stöchiometrie sicherzustellen.

Kernbotschaft Die Synthese von Quasikristallen ist äußerst empfindlich gegenüber Verunreinigungen und Abweichungen in der Zusammensetzung. Die Vakuumlichtbogenanlage löst dieses Problem, indem sie Sauerstoff während des Schmelzvorgangs eliminiert, die Stabilität aktiver Elemente garantiert und die spezifischen Bedingungen schafft, die für die Bildung der dominanten ikosaedrischen (I-Phasen-) Struktur erforderlich sind.

Schaffung der wesentlichen Umgebung

Verhinderung von Elementverlust

Die Hauptaufgabe des Ofens besteht darin, eine Hochvakuumumgebung aufrechtzuerhalten. Dies ist für dieses spezifische Legierungssystem unerlässlich.

Legierungen, die aktive Metallelemente (wie Cer und Aluminium) enthalten, neigen bei erhöhten Temperaturen zu schneller Oxidation. Die Vakuumabschirmung verhindert, dass diese Elemente mit Luft reagieren, und stellt sicher, dass sie in der Schmelze verbleiben und nicht zu Oxidationsschlacke werden.

Sicherstellung der vollständigen Verflüssigung

Der Ofen erzeugt durch einen elektrischen Lichtbogen intensive Hitze.

Diese thermische Energie reicht aus, um Komponenten mit unterschiedlichen Schmelzpunkten vollständig zu schmelzen. Sie stellt sicher, dass selbst die feuerfestesten Elemente in der Mischung in einen flüssigen Zustand gebracht werden, was der erste Schritt zur Herstellung einer einheitlichen Legierung ist.

Kontrolle von Mikrostruktur und Phase

Erreichung chemischer Homogenität

Schmelzen allein reicht nicht aus; die Komponenten müssen gründlich gemischt werden.

Der Lichtbogenschmelzprozess stellt sicher, dass alle Elemente vollständig zu einer homogenen Lösung integriert werden. Diese präzise chemische Zusammensetzung ist entscheidend, da Quasikristalle exakte stöchiometrische Verhältnisse für ihre korrekte Bildung benötigen.

Ermöglichung der I-Phasenbildung

Das ultimative Ziel der Verwendung dieses Ofens ist die Stabilisierung der dominanten I-Phase (ikosaedrische quasikristalline Phase).

Durch die Kontrolle der Atmosphäre und die Gewährleistung der chemischen Einheitlichkeit schafft der Ofen die thermodynamischen Bedingungen, die für die Keimbildung und das Wachstum dieser einzigartigen atomaren Struktur erforderlich sind. Ohne diese kontrollierte Umgebung würde die Bildung der Quasikristallphase wahrscheinlich durch Verunreinigungen oder Segregation gestört werden.

Verständnis der Prozessbeschränkungen

Die Empfindlichkeit der Zusammensetzung

Obwohl der Ofen leistungsstark ist, beruht der Prozess stark auf der Aufrechterhaltung des Vakuums.

Wenn die Vakuumintegrität beeinträchtigt wird, oxidieren die aktiven Elemente sofort. Dies verändert das chemische Gleichgewicht der Vorlegierung und macht es unmöglich, die angestrebte quasikristalline Struktur zu erreichen. Die Ausrüstung "schmilzt" nicht nur Metall; sie schützt aktiv das Rezept.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer Al-Cu-Fe-Ce-Vorlegierungen zu maximieren, beachten Sie diese spezifischen operativen Schwerpunkte:

- Wenn Ihr Hauptaugenmerk auf Reinheit liegt: Priorisieren Sie die Tiefe des Vakuums vor dem Zünden des Lichtbogens, um die Oxidation aktiver Elemente wie Cer streng zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Phasenstabilität liegt: Stellen Sie sicher, dass die Schmelze lange genug unter dem Lichtbogen gehalten wird, um eine vollständige Durchmischung zu gewährleisten, was die Voraussetzung für die Bildung der dominanten I-Phase ist.

Der Erfolg bei der Synthese von Quasikristallen hängt vollständig von der Aufrechterhaltung einer kontaminationsfreien Umgebung ab, die die präzise Stöchiometrie der Schmelze bewahrt.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der Al-Cu-Fe-Ce-Synthese | Vorteil für die Quasikristallbildung |

|---|---|---|

| Hochvakuumkammer | Eliminiert Sauerstoff und atmosphärische Gase | Verhindert Oxidation aktiver Elemente wie Cer |

| Elektrischer Lichtbogen | Liefert intensive, lokalisierte thermische Energie | Gewährleistet die vollständige Verflüssigung feuerfester Komponenten |

| Atmosphärenkontrolle | Schützt die chemische Stöchiometrie | Stabilisiert die dominante ikosaedrische (I-Phase) |

| Schmelzhomogenität | Ermöglicht gründliche elementare Durchmischung | Garantiert die präzisen Verhältnisse, die für das Phasenwachstum erforderlich sind |

Verbessern Sie Ihre Materialssynthese mit KINTEK

Präzise Kontrolle über Stöchiometrie und Atmosphäre ist unerlässlich, wenn komplexe Al-Cu-Fe-Ce-Quasikristalle synthetisiert werden. KINTEK bietet branchenführende Hochtemperaturlösungen – einschließlich Vakuum-, CVD- und Rotationssystemen –, die darauf ausgelegt sind, Kontaminationen zu eliminieren und die Phasenstabilität zu gewährleisten.

Unterstützt durch F&E und Fertigungsexpertise sind unsere Öfen vollständig anpassbar, um den einzigartigen Anforderungen Ihrer Forschung an fortschrittliche Materialien gerecht zu werden. Kontaktieren Sie KINTEK noch heute, um zu erfahren, wie unsere Hochvakuumtechnologie die Integrität Ihrer Vorlegierungen garantieren kann.

Visuelle Anleitung

Referenzen

- Juan Wang, Zhong Yang. Microstructure and Properties of Al-Cu-Fe-Ce Quasicrystalline-Reinforced 6061 Aluminum Matrix Composites after Aging. DOI: 10.3390/coatings14030372

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

Andere fragen auch

- Wie hoch ist die maximale Betriebstemperatur für Molybdän in Vakuumöfen? Der Schlüssel zur Hochtemperaturverarbeitung

- Wie verhindert das Vakuumlöten Oxidation und Kontamination? Erreichen Sie saubere, feste Verbindungen für kritische Anwendungen

- Welche Rolle spielt ein Hochvakuum-Verdampfungssystem bei der Herstellung von Sb2Se3-Dünnschichten? Gewährleistung hoher Reinheit und Leistung

- Welche Rolle spielt das Vakuumglühen bei der Verhinderung von Materialoxidation? Sichern Sie die Reinheit durch sauerstofffreie Wärmebehandlung

- Wie gewährleistet die Vakuumwärmebehandlung qualitativ hochwertige Ergebnisse? Erreichen Sie überlegene Materialleistung durch präzise Steuerung

- Welche Vorteile bietet ein Labortrockenschrank im Vergleich zu einem herkömmlichen Ofen für die Trocknung von Pb SA/OSC-Katalysatoren?

- Wie beeinflusst das Vakuumhärten die Härte und die Oberflächenschicht von hochlegiertem Werkzeugstahl? Steigern Sie die Leistung mit einer überlegenen Wärmebehandlung

- Warum hat die Vakuum-Wärmebehandlungstechnologie eine weite Verbreitung gefunden? Erreichen Sie überlegene Materialkontrolle und Leistung