Im Wesentlichen gewährleistet die Vakuumwärmebehandlung hochwertige Ergebnisse durch die Schaffung einer ultrareinen, kontrollierten Umgebung. Durch das Entfernen von Luft und anderen reaktiven Gasen aus einer versiegelten Kammer beseitigt der Prozess die Hauptursachen für Defekte wie Oxidation und Kontamination und ermöglicht eine präzise Steuerung der Heiz- und Abkühlzyklen. Dies garantiert, dass die endgültigen Materialeigenschaften konsistent, vorhersagbar und überlegen sind.

Der wahre Wert der Vakuumwärmebehandlung liegt nicht nur in der Hitze; es geht um Kontrolle. Durch die Beseitigung der Variablen der atmosphärischen Reaktion eliminieren Sie die Grundursachen für Materialfehler und stellen sicher, dass die Oberflächenintegrität und die innere Struktur der Komponente genau so sind, wie Sie sie konzipiert haben.

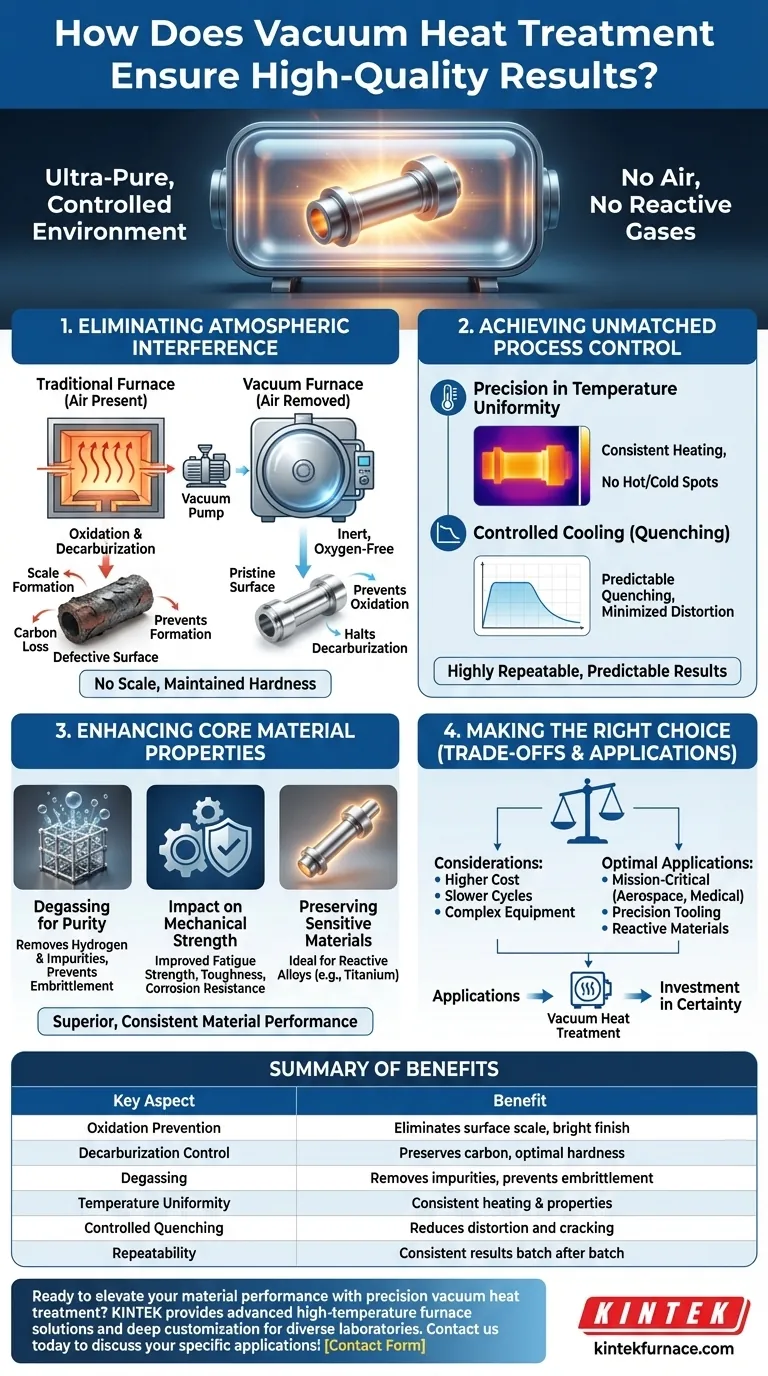

Das Grundprinzip: Eliminierung atmosphärischer Störungen

Die Wärmebehandlung beruht auf präzisen thermischen Zyklen, um die Mikrostruktur eines Materials zu verändern. Wird sie jedoch in Gegenwart von Luft durchgeführt, reagiert die heiße Metalloberfläche leicht mit Sauerstoff, Stickstoff und Wasserdampf, was zu unvorhersehbaren und unerwünschten Ergebnissen führt.

Was ist eine Vakuumumgebung?

Ein Vakuumofen verwendet ein Pumpsystem, um die Luft aus einer versiegelten Kammer zu entfernen, bevor mit dem Erhitzen begonnen wird. Dadurch entsteht eine Umgebung, in der reaktive Gase praktisch nicht vorhanden sind.

Dieser sauerstofffreie Zustand ist der Eckpfeiler des Prozesses und verhindert eine Reihe von chemischen Reaktionen, die das Werkstück sonst beeinträchtigen würden.

Verhinderung von Oberflächenoxidation

In herkömmlichen Öfen reagiert Sauerstoff mit dem heißen Metall und bildet eine dunkle, spröde Oxidschicht oder „Zunder“. Dieser Zunder beeinträchtigt die Oberflächengüte, verringert die Maßgenauigkeit und muss durch kostspielige Sekundärbearbeitungen entfernt werden.

Die Vakuumbehandlung verhindert die Oxidation vollständig. Das Teil kommt mit einem sauberen, hellen und metallischen Glanz aus dem Ofen und behält seine genauen Abmessungen und Oberflächenqualität bei.

Stoppen der Entkohlung

Bei Kohlenstoffstählen kann die Einwirkung von Sauerstoff bei hohen Temperaturen Kohlenstoffatome von der Oberfläche abziehen, ein Defekt, der als Entkohlung bekannt ist. Dies erzeugt eine weiche äußere Schicht, die die Härte und Verschleißfestigkeit beeinträchtigt.

Die inerte Vakuumumgebung stoppt diese Reaktion und stellt sicher, dass der Kohlenstoffgehalt – und damit die Härte – der Materialoberfläche genau den Spezifikationen entspricht.

Erreichen einer unübertroffenen Prozesskontrolle und Konsistenz

Über die Verhinderung von Kontamination hinaus ermöglicht die Vakuumumgebung ein Maß an Kontrolle, das atmosphärische Öfen nicht bieten können. Dies führt zu hochgradig wiederholbaren und vorhersagbaren Ergebnissen.

Präzision bei der Temperaturuniformität

Das Fehlen von Luft ermöglicht das Erhitzen hauptsächlich durch Strahlung, was mit extremer Präzision gesteuert werden kann. Dies gewährleistet eine gleichmäßige Temperaturverteilung über das gesamte Werkstück, selbst bei komplexen Geometrien.

Gleichmäßiges Erhitzen eliminiert heiße und kalte Stellen und garantiert, dass das gesamte Teil die beabsichtigte metallurgische Umwandlung durchläuft.

Kontrollierte Abkühlung (Abschrecken)

Das Abschrecken, die schnelle Abkühlung, ist entscheidend für das Erreichen der Härte. Vakuumöfen können das Abschrecken mit Hochdruckgas (z. B. mit Stickstoff oder Argon) nutzen oder in geschlossene Ölabschreckbehälter integriert werden.

Diese kontrollierte Umgebung macht den Abkühlprozess hochgradig vorhersagbar und minimiert thermische Schocks und Verformungen, die zu Rissen oder Dimensionsinstabilität des Teils führen können.

Der Vorteil der Wiederholbarkeit

Durch die Eliminierung der Variablen der atmosphärischen Zusammensetzung und der unkontrollierten Konvektion wird die Vakuumwärmebehandlung zu einem hochstabilen Prozess. Jede Charge wird unter nahezu identischen Bedingungen behandelt, was eine gleichbleibende Qualität vom ersten bis zum letzten Teil gewährleistet.

Verbesserung der Kerneigenschaften des Materials

Die Vorteile der Vakuumbehandlung reichen tief in das Material selbst hinein und verbessern seine grundlegenden mechanischen Eigenschaften.

Entgasung für verbesserte Reinheit

Das Vakuum zieht aktiv eingeschlossene Gase wie Wasserstoff und gelöste Verunreinigungen aus der inneren Struktur des Metalls heraus. Dieser „Entgasungseffekt“ verbessert die Reinheit des Materials erheblich.

Die Entfernung von Wasserstoff ist besonders kritisch, da sie die Wasserstoffversprödung verhindert, einen katastrophalen Versagensmechanismus, der hochfeste Stähle unter Last reißen lassen kann.

Auswirkungen auf die mechanische Festigkeit

Eine saubere, unbelastete Oberfläche ohne Mikrorisse und Oxid-Einschlüsse verbessert die Leistung eines Teils dramatisch. Materialien, die im Vakuum behandelt werden, weisen oft eine erhöhte Zugfestigkeit, Zähigkeit und Korrosionsbeständigkeit auf.

Schonung empfindlicher Materialien

Metalle wie Titan und andere hochschmelzende Legierungen sind bei hohen Temperaturen extrem reaktiv. Die Vakuumbehandlung ist unerlässlich, um zu verhindern, dass sie durch die Aufnahme von Sauerstoff oder Stickstoff aus der Luft spröde werden.

Verständnis der Kompromisse

Obwohl die Vorteile klar sind, ist die Vakuumwärmebehandlung keine universelle Lösung. Das Verständnis ihrer Grenzen ist der Schlüssel zu einer fundierten Entscheidung.

Der Kostenfaktor

Vakuumöfen stellen eine erhebliche Investition dar. Ihre Betriebskosten, einschließlich Energieverbrauch und Wartung der Vakuumsysteme, sind ebenfalls höher als die von herkömmlichen atmosphärischen Öfen.

Längere Zykluszeiten

Der Prozess des Evakuierens der Kammer auf das erforderliche Vakuumniveau verlängert jeden Zyklus. Bei großvolumigen Teilen mit geringen Spezifikationen kann dies den Prozess weniger wirtschaftlich machen als schnellere, kontinuierliche atmosphärische Behandlungen.

Komplexität der Ausrüstung

Diese Systeme sind komplexer als ihre atmosphärischen Gegenstücke und erfordern spezielles Wissen für Betrieb und Wartung. Die Größe der effektiven Arbeitsfläche im Ofen kann ebenfalls ein begrenzender Faktor sein.

Die richtige Wahl für Ihre Anwendung treffen

Letztendlich hängt die Entscheidung für die Vakuumwärmebehandlung von den spezifischen Anforderungen Ihrer Komponente und ihrer beabsichtigten Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf missionskritischer Leistung liegt (Luft- und Raumfahrt, Medizin, Verteidigung): Die Vakuumbehandlung ist oft nicht verhandelbar, da sie Teile mit einer makellosen Oberfläche und überlegenen, wiederholbaren mechanischen Eigenschaften liefert.

- Wenn Ihr Hauptaugenmerk auf hochpräzisen Werkzeugen, Formen oder Zahnrädern liegt: Der Prozess ist unerlässlich, um maximale Oberflächenhärte und Verschleißfestigkeit zu erreichen, ohne die bei anderen Methoden üblichen Verformungen oder Entkohlungen.

- Wenn Ihr Hauptaugenmerk auf reaktiven oder empfindlichen Materialien liegt (z. B. Titan): Die Vakuumbehandlung ist der einzige Weg, diese Materialien zu bearbeiten, ohne eine Oberflächenversprödung zu verursachen und ihre Integrität zu beeinträchtigen.

- Wenn Ihr Hauptaugenmerk auf kostensensitiver Massenproduktion von nicht-kritischen Teilen liegt: Herkömmliche atmosphärische Behandlungen können eine wirtschaftlichere Lösung bieten, wenn eine helle Oberfläche und eine perfekte Oberflächenintegrität nicht erforderlich sind.

Die Wahl der Vakuumwärmebehandlung ist eine Investition in Sicherheit, die garantiert, dass Ihr Material genau wie beabsichtigt funktioniert.

Zusammenfassungstabelle:

| Schlüsselaspekt | Vorteil |

|---|---|

| Verhinderung von Oxidation | Beseitigt Oberflächenzunder, erhält Maßgenauigkeit und helles Finish |

| Kontrolle der Entkohlung | Erhält den Kohlenstoffgehalt für optimale Härte und Verschleißfestigkeit |

| Entgasung | Entfernt Wasserstoff und Verunreinigungen, um Versprödung zu verhindern und die Reinheit zu verbessern |

| Temperaturuniformität | Gewährleistet gleichmäßiges Erhitzen für einheitliche Materialeigenschaften |

| Kontrolliertes Abschrecken | Reduziert Verformungen und Rissbildung durch vorhersagbare Abkühlzyklen |

| Wiederholbarkeit | Liefert konsistente Ergebnisse Charge für Charge für zuverlässige Leistung |

Bereit, Ihre Materialleistung mit präziser Vakuumwärmebehandlung zu steigern? Durch die Nutzung außergewöhnlicher F&E und der internen Fertigung bietet KINTEK vielfältigen Laboren fortschrittliche Hochtemperaturofensysteme. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefen Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Egal, ob Sie in der Luft- und Raumfahrt, der Medizin, der Werkzeugherstellung tätig sind oder mit reaktiven Materialien umgehen – wir können Ihnen helfen, überlegene Ergebnisse mit gleichbleibender Qualität und verbesserten mechanischen Eigenschaften zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihren spezifischen Anwendungen zugutekommen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität