Im Kern verhindert das Vakuumlöten Oxidation, indem es den Sauerstoff, der für die Bildung von Oxiden erforderlich ist, physikalisch entfernt. Durch das Durchführen des Erhitzungsprozesses in einem Vakuumofen wird die Atmosphäre evakuiert, wodurch eine Umgebung geschaffen wird, in der die Grundmetalle und die Lötlegierung auf Löttemperaturen erhitzt werden können, ohne mit Sauerstoff zu reagieren, was eine chemisch reine und außergewöhnlich starke Verbindung gewährleistet.

Der grundlegende Vorteil des Vakuumlötens besteht nicht nur darin, Kontaminationen zu managen, sondern deren Hauptursache zu beseitigen. Durch die Entfernung der reaktiven Atmosphäre entstehen makellose Metalloberflächen, die mit herkömmlichen, flussmittelbasierten Methoden unerreichbar sind.

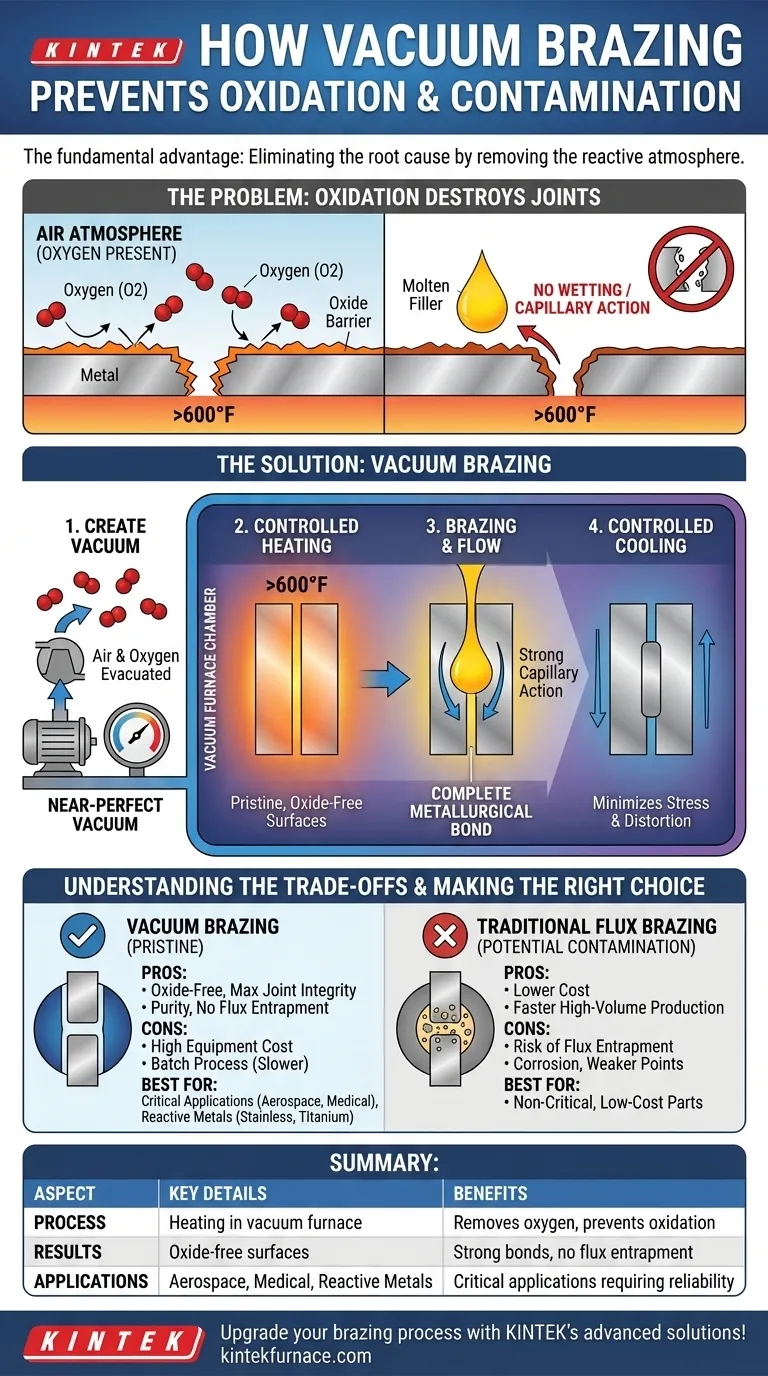

Das Problem: Warum Oxidation eine Lötverbindung zerstört

Um den Wert eines Vakuums zu verstehen, muss man zuerst den Feind kennen: die Oxidation. Bei erhöhten Temperaturen reagieren die meisten Metalle schnell mit dem Sauerstoff in der Luft und bilden eine dünne, spröde Schicht aus Metalloxid auf ihrer Oberfläche.

Oxide als Barriere

Diese Oxidschicht wirkt als physische Barriere. Sie verhindert, dass das geschmolzene Hartlotmetall direkten Kontakt mit dem darunter liegenden reinen Grundmetall herstellt.

Richtiges Löten beruht auf einem Phänomen, das als Kapillarwirkung bekannt ist, bei dem das geschmolzene Lot in den engen Spalt zwischen den Teilen gezogen wird. Wenn eine Oxidschicht vorhanden ist, stört sie die „Benetzungswirkung“ und verhindert, dass das Lot richtig fließt und bindet.

Das Ergebnis der Oxidation

Das Ergebnis ist eine schwache, unzuverlässige Verbindung mit Lücken und Hohlräumen. Das Lot kann auf der Oberfläche verklumpen oder es versäumt, in die Verbindung einzudringen, was bei Beanspruchung zu einem sofortigen Bauteilversagen führt.

Wie das Vakuumlöten die Bedrohung eliminiert

Das Vakuumlöten begegnet diesem Problem, indem es die Umgebung vollständig verändert. Der Prozess basiert auf einer speziellen, abgedichteten Kammer, dem Vakuumofen.

Schritt 1: Erzeugung des Vakuums

Bevor jegliches Erhitzen beginnt, entfernt ein leistungsstarkes System von Vakuumpumpen die Luft – und entscheidenderweise den Sauerstoff – aus der Ofenkammer. Dieser als „Abpumpen“ bezeichnete Prozess reduziert den Innendruck auf ein nahezu perfektes Vakuum.

Schritt 2: Kontrolliertes Erhitzen

Nachdem der Sauerstoff entfernt wurde, können die Teile auf die erforderliche Löttemperatur erhitzt werden, die oft 600°F (315°C) übersteigt. Da keine reaktive Atmosphäre vorhanden ist, bleiben die Metalloberflächen auch bei extremen Temperaturen sauber und aktiv.

Schritt 3: Löten und Fluss des Lotes

Sobald die Temperatur erreicht ist, schmilzt das vorab platzierte Hartlotmetall. Auf den makellosen, oxidfreien Oberflächen fließt es gleichmäßig und wird durch Kapillarwirkung tief in die Verbindung gezogen, wodurch eine vollständige, hohlraumfreie metallurgische Bindung entsteht.

Schritt 4: Kontrolliertes Abkühlen

Nach dem Löten werden die Teile langsam und gleichmäßig im Vakuum oder in einer Inertgasatmosphäre abgekühlt. Diese kontrollierte Abkühlung minimiert thermische Spannungen und verhindert Verzug, ein häufiges Problem bei lokalisierter Erwärmungsmethoden wie dem Brennerlöten.

Die Abwägungen verstehen

Obwohl das Vakuumlöten sehr effektiv ist, ist es nicht die Lösung für jede Anwendung. Das Verständnis seiner Grenzen ist der Schlüssel zu einer fundierten Entscheidung.

Ausrüstung und Kosten

Vakuumöfen sind komplexe, teure Investitionsgüter. Die Anfangsinvestition und die laufenden Wartungskosten sind erheblich höher als bei einfacheren Methoden wie dem Brenner- oder Induktionslöten.

Prozesszeit und Chargenbetrieb

Das Vakuumlöten ist ein Chargenprozess. Das Beladen des Ofens, das Abpumpen, das Durchführen des thermischen Zyklus und das Abkühlen kann mehrere Stunden dauern. Dies macht es weniger geeignet für hochvolumige kontinuierliche Produktionslinien, bei denen Geschwindigkeit der Hauptantriebsfaktor ist.

Die Alternative: Chemisches Flussmittel

Die traditionelle Alternative zum Vakuum ist die Verwendung eines chemischen Flussmittels. Flussmittel ist eine Paste oder ein Pulver, das schmilzt und die Oberflächen chemisch reinigt, indem es Oxide auflöst. Flussmittel kann sich jedoch in der Verbindung festsetzen und Korrosion verursachen oder eine Schwachstelle bilden. Das Vakuumlöten eliminiert das Risiko der Flussmitteleinschlüsse vollständig.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Lötmethode hängt vollständig von den Anforderungen Ihrer Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Verbindungsintegrität und Reinheit liegt: Das Vakuumlöten ist die definitive Wahl für kritische Anwendungen in der Luft- und Raumfahrt-, Medizin- und Halbleiterindustrie, bei denen ein Verbindungsversagen keine Option ist.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden reaktiver Metalle liegt: Bei Materialien wie Edelstahl, Titan oder Aluminium, die hartnäckige Oxide bilden, ist das Vakuumlöten oft die einzig zuverlässige Methode, um eine saubere, feste Verbindung zu erzielen.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Massenproduktion von nicht-kritischen Teilen liegt: Traditionelle Methoden wie das Brennerlöten mit Flussmittel oder das Löten im Ofen mit Schutzgasatmosphäre können eine kostengünstigere und schnellere Lösung bieten.

Durch die Eliminierung atmosphärischer Variablen bietet das Vakuumlöten eine unvergleichliche Kontrolle und liefert die saubersten, stärksten und zuverlässigsten Lötverbindungen, die möglich sind.

Zusammenfassungstabelle:

| Aspekt | Wichtige Details |

|---|---|

| Prozess | Erhitzen im Vakuumofen zur Entfernung von Sauerstoff, wodurch Oxidation verhindert wird |

| Vorteile | Oxidfreie Oberflächen, starke metallurgische Bindungen, keine Flussmitteleinschlüsse |

| Anwendungen | Luft- und Raumfahrt, medizinische Geräte, Halbleiter, reaktive Metalle wie Edelstahl und Titan |

| Einschränkungen | Hohe Ausrüstungskosten, Chargenverarbeitung, längere Zykluszeiten |

Verbessern Sie Ihren Lötprozess mit den fortschrittlichen Lösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E und Eigenfertigung bieten wir vielfältige Labore mit Hochtemperatur-Ofenoptionen wie Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen an. Unsere tiefgreifende Anpassungsfähigkeit stellt die präzise Übereinstimmung mit Ihren einzigartigen experimentellen Anforderungen sicher und liefert saubere, zuverlässige Verbindungen für kritische Anwendungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz und Ergebnisse Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Was sind die Vorteile der Verwendung eines Hochvakuumofens für das Ausglühen von ZnSeO3-Nanokristallen?

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was ist der Zweck einer Wärmebehandlung bei 1400°C für poröses Wolfram? Wesentliche Schritte zur strukturellen Verstärkung

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen