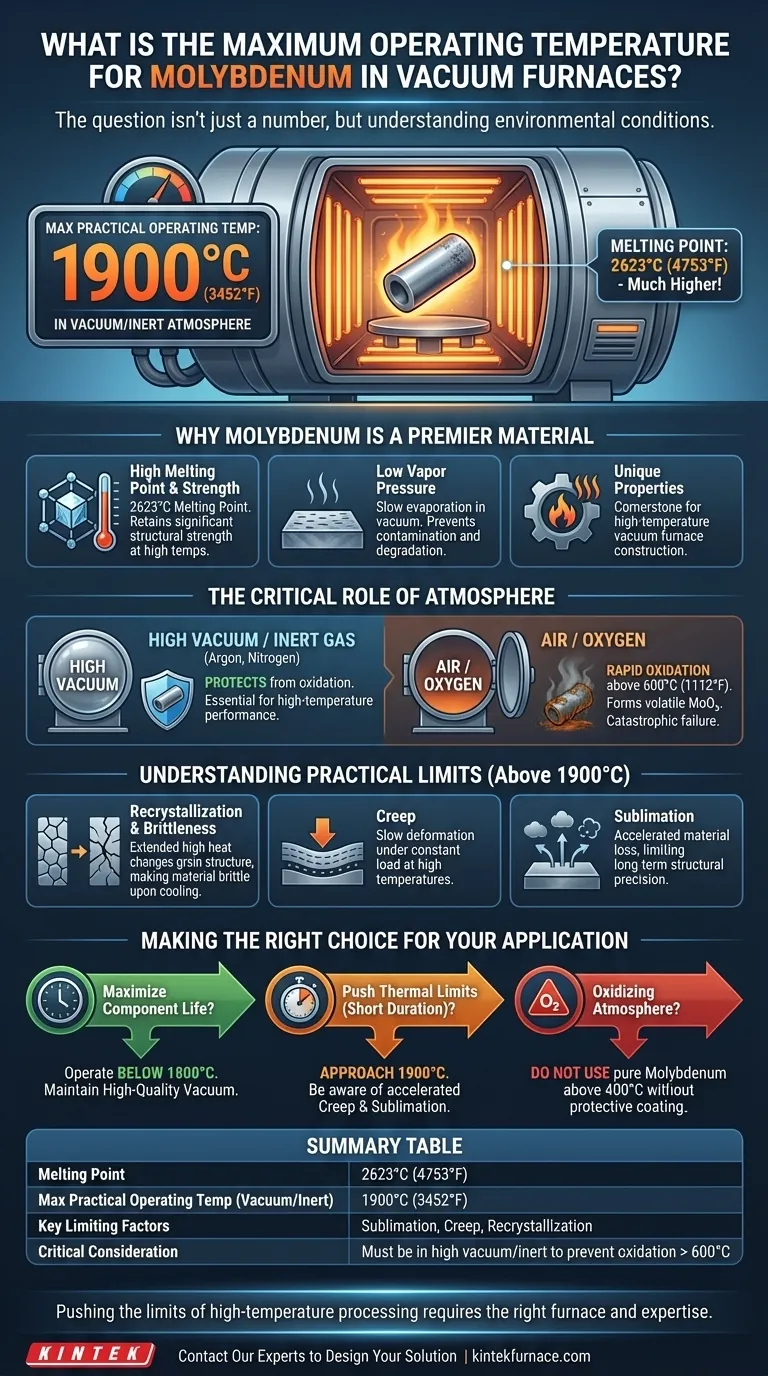

In einem Vakuum oder einer inerten Atmosphäre wird die maximale praktische Betriebstemperatur für reines Molybdän typischerweise als 1900°C (3452°F) angesehen. Oberhalb dieses Punktes werden Faktoren wie Sublimation und Kriechen zu erheblichen Bedenken, obwohl sein Schmelzpunkt mit 2623°C viel höher liegt.

Es geht nicht nur um eine einzelne Temperaturzahl, sondern darum, die Umgebungsbedingungen zu verstehen, die es Molybdän ermöglichen, sein Potenzial zu entfalten. Die Anwesenheit selbst geringster Mengen Sauerstoff reduziert seine maximale Betriebstemperatur drastisch.

Warum Molybdän ein erstklassiges Hochtemperaturmaterial ist

Molybdän ist aufgrund seiner einzigartigen Kombination von Eigenschaften ein Eckpfeilermaterial für den Bau von Hochtemperatur-Vakuumöfen.

Hoher Schmelzpunkt und hohe Festigkeit

Der außergewöhnlich hohe Schmelzpunkt von Molybdän von 2623°C (4753°F) verleiht ihm einen massiven thermischen Spielraum. Noch wichtiger ist, dass es bei Temperaturen, bei denen viele andere Metalle versagen würden, eine erhebliche strukturelle Festigkeit beibehält.

Niedriger Dampfdruck

Selbst bei sehr hohen Temperaturen verdampft (sublimiert) Molybdän sehr langsam. Dies ist in einer Vakuumumgebung entscheidend, da es verhindert, dass das Material sich zersetzt und den Ofen oder das Werkstück kontaminiert.

Die entscheidende Rolle der Atmosphäre

Die "maximale Temperatur" von Molybdän hängt vollständig von seiner Umgebung ab. Seine Leistung im Vakuum unterscheidet sich drastisch von seiner Leistung an der Luft.

Die Bedrohung durch Oxidation

Die größte Schwäche von Molybdän ist seine schlechte Oxidationsbeständigkeit bei hohen Temperaturen. In Anwesenheit von Sauerstoff beginnt es bei Temperaturen von nur 600°C (1112°F) schnell zu oxidieren und Molybdäntrioxid (MoO₃) zu bilden.

Dieses Oxid ist flüchtig und sublimiert weg, was zu einem schnellen Materialverlust führt, einem Phänomen, das manchmal als "katastrophale Oxidation" bezeichnet wird.

Die Bedeutung von Hochvakuum

Ein hochwertiges Vakuum oder eine reine, inerte Gasatmosphäre (wie Argon oder Stickstoff) ist unerlässlich, um Molybdän vor Sauerstoff zu schützen. Je niedriger der Druck (je besser das Vakuum), desto weniger Sauerstoffmoleküle sind vorhanden, um mit den heißen Metalloberflächen zu reagieren.

Selbst ein schlechtes Vakuum kann genügend Restsauerstoff enthalten, um im Laufe der Zeit erhebliche Schäden zu verursachen, wodurch die effektive Betriebstemperatur drastisch gesenkt wird.

Die praktischen Grenzen verstehen

Während der theoretische Schmelzpunkt über 2600°C liegt, setzen praktische technische Überlegungen eine niedrigere, sicherere Grenze.

Rekristallisation und Sprödigkeit

Wenn Molybdän über längere Zeiträume hohen Temperaturen ausgesetzt wird, ändert sich seine Kornstruktur durch einen Prozess, der als Rekristallisation bezeichnet wird. Dieser Prozess kann das Material spröder und anfälliger für Brüche machen, sobald es auf Raumtemperatur abgekühlt ist.

Das Design von Ofenkomponenten muss diese Änderung der mechanischen Eigenschaften berücksichtigen, um eine langfristige Zuverlässigkeit zu gewährleisten.

Kriechen und Sublimation

Kriechen ist die Tendenz eines Materials, sich unter konstanter Last bei hohen Temperaturen langsam zu verformen. Sublimation ist der direkte Übergang von einem Feststoff in ein Gas.

Obwohl Molybdän eine ausgezeichnete Beständigkeit gegen beides aufweist, werden diese Effekte oberhalb von 1900°C ausgeprägter, was seine Verwendung für Strukturkomponenten einschränkt, die über Tausende von Stunden präzise Abmessungen beibehalten müssen.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Betriebsparameter bestimmen, wie Sie Molybdän effektiv einsetzen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Lebensdauer von Komponenten liegt: Betreiben Sie unter 1800°C und stellen Sie sicher, dass Sie ein hochwertiges Vakuum aufrechterhalten, um jegliche Form von Oxidation zu verhindern.

- Wenn Ihr Hauptaugenmerk darauf liegt, die thermischen Grenzen für kurze Zeiträume zu überschreiten: Sie können sich der 1900°C-Grenze nähern, aber beachten Sie, dass dies Kriechen und Sublimation beschleunigt und möglicherweise die Lebensdauer der Komponente verkürzt.

- Wenn Ihr Prozess eine oxidierende Atmosphäre beinhaltet: Verwenden Sie reines Molybdän nicht über 400°C ohne Schutzschicht, da es zu einem schnellen Abbau kommt.

Das Verständnis dieser Umgebungsabhängigkeiten ist der Schlüssel, um die unglaublichen Hochtemperaturfähigkeiten von Molybdän sicher und effektiv zu nutzen.

Zusammenfassungstabelle:

| Eigenschaft | Wert / Wichtige Erkenntnis |

|---|---|

| Schmelzpunkt | 2623°C (4753°F) |

| Max. praktische Betriebstemp. (Vakuum/Inert) | 1900°C (3452°F) |

| Wichtige limitierende Faktoren | Sublimation, Kriechen, Rekristallisation |

| Kritische Überlegung | Muss in einem Hochvakuum oder einer inerten Atmosphäre sein, um katastrophale Oxidation über 600°C zu verhindern |

Das Erreichen der Grenzen der Hochtemperaturverarbeitung erfordert den richtigen Ofen und Fachwissen. Die fortschrittlichen Hochtemperatur-Vakuumöfen von KINTEK, einschließlich unserer Muffel-, Rohr- und Atmosphärenöfen, werden mit Materialien wie Molybdän entwickelt, um Ihre anspruchsvollsten thermischen Anforderungen zuverlässig zu erfüllen. Unsere starke interne F&E- und Fertigungskapazität ermöglicht eine umfassende Anpassung, um sicherzustellen, dass Ihre Ofenlösung präzise auf Ihre einzigartige Anwendung, Materialien und Temperaturziele zugeschnitten ist. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihnen helfen können, überragende Ergebnisse sicher und effizient zu erzielen.

Kontaktieren Sie unsere Experten, um Ihre Lösung zu entwerfen

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Warum muss Sinterausrüstung für hoch-entropische Karbide ein Hochvakuum aufrechterhalten? Gewährleistung von Phasenreinheit und maximaler Dichte

- Wie erleichtert die Druckanwendung in einem Vakuum-Heißpress-Ofen das Sintern von Kupferverbundwerkstoffen? Optimieren Sie die Dichte

- Welche Rolle spielt ein Vakuum-Heißpresssinterofen bei der Synthese von TiBw/TA15? Verbesserung der Leistung von In-Situ-Verbundwerkstoffen

- Was ist die Funktion eines Vakuum-Sinterofens bei CoNiCrAlY-Beschichtungen? Reparatur von Kaltgespritzten Mikrostrukturen

- Was ist der Mechanismus eines Vakuum-Sinterofens für AlCoCrFeNi2.1 + Y2O3? Optimieren Sie Ihre Hochentropie-Legierungsverarbeitung