Die Hauptrolle eines Labor-Trockenschranks bei der Herstellung von Cu/TiO2/ZSM-5-Katalysatoren besteht darin, eine kontrollierte, konstante Temperaturumgebung, typischerweise bei 110 °C, bereitzustellen, um Lösungsmittel und Feuchtigkeit nach der nasschemischen Imprägnierung zu entfernen. Durch die Regulierung der Verdampfungsrate sichert dieser Schritt die strukturelle Integrität des Vorläufers vor der Hochtemperaturaktivierung.

Kernbotschaft Während die mechanische Funktion des Ofens die einfache Lösungsmittelentfernung ist, ist sein spezifischer chemischer Zweck, die Verteilung der aktiven Komponenten an Ort und Stelle zu „fixieren“. Ein kontrollierter Trocknungsprozess ist der einzige Weg, um die Migration oder starke Segregation von Kupferarten zu verhindern und eine gleichmäßige Dispersion auf der Katalysatoroberfläche zu gewährleisten.

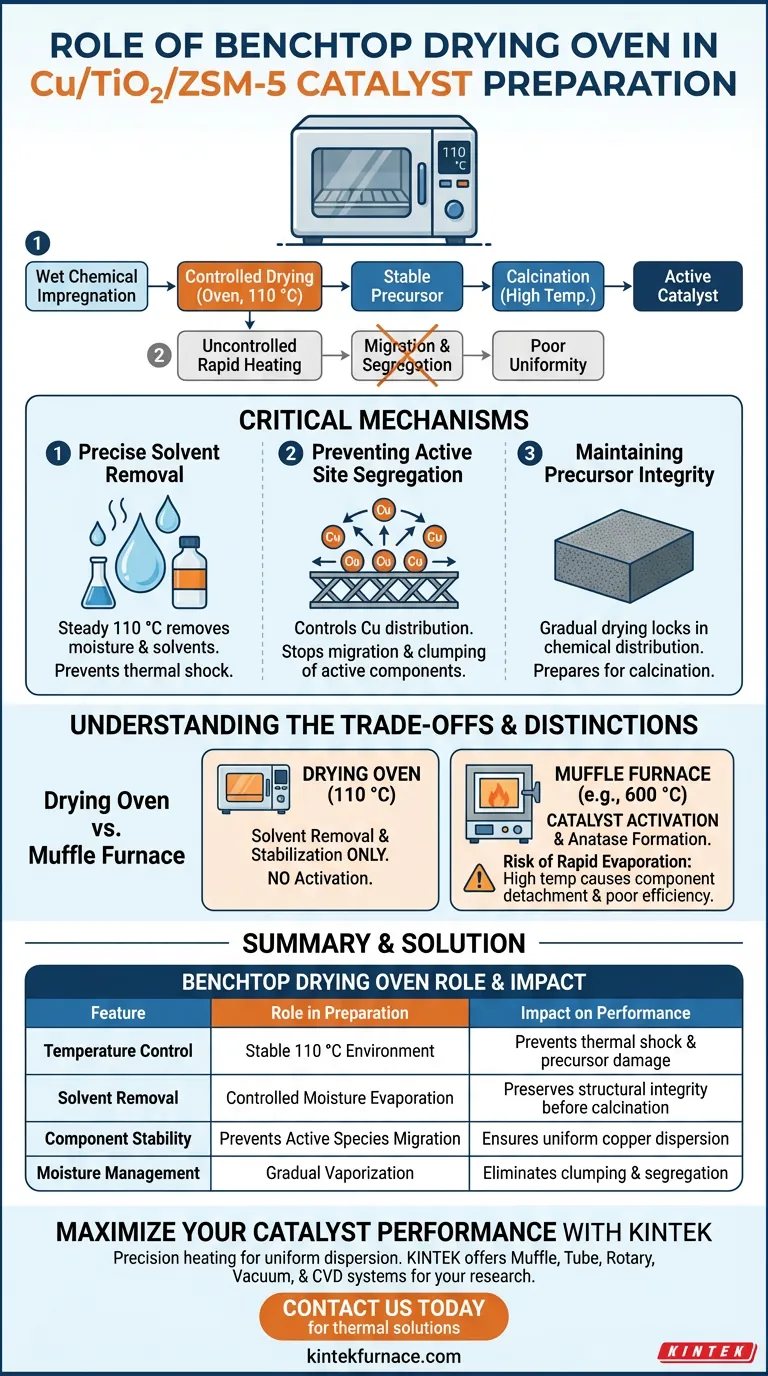

Die kritischen Mechanismen der Trocknung

Präzise Lösungsmittelentfernung

Der Labor-Trockenschrank (speziell ein elektrischer thermostatic blast drying oven) arbeitet bei konstanten 110 °C.

Diese Temperatur wird gewählt, um Feuchtigkeit und Lösungsmittel, die während der Imprägnierungsphase verwendet wurden, effektiv abzuführen, ohne das Material einem thermischen Schock auszusetzen.

Verhinderung der Segregation von aktiven Zentren

Die wichtigste Funktion dieser Ausrüstung ist die Kontrolle der Verteilung der Kupfer (Cu)-Arten.

Wenn Feuchtigkeit zu schnell oder ungleichmäßig verdampft, können aktive Komponenten über die Oberfläche des Trägers wandern.

Diese Migration führt zu einer starken Segregation, bei der sich das Kupfer zusammenballt, anstatt gleichmäßig dispergiert zu bleiben.

Aufrechterhaltung der Vorläuferintegrität

Durch einen allmählichen Trocknungsprozess erhält der Ofen die beabsichtigte chemische Verteilung auf der Oberfläche des Vorläufers aufrecht.

Dies bereitet das Material auf nachfolgende Schritte vor und stellt sicher, dass die Kupferarten an ihren optimalen Positionen relativ zum TiO2- und ZSM-5-Träger fixiert sind.

Verständnis der Kompromisse

Das Risiko einer schnellen Verdampfung

Die Verwendung eines Geräts mit höherer Temperatur oder unkontrollierter Erwärmung, um diesen Prozess zu beschleunigen, ist ein häufiger Fehler.

Schnelle Verdampfung kann dazu führen, dass sich die aktiven Komponenten ablösen oder aggregieren, was zu einem Katalysator mit schlechter Gleichmäßigkeit und reduzierter Effizienz führt.

Trocknung vs. Kalzinierung

Es ist entscheidend, den Trockenschrank von der Hochtemperatur-Muffelkammer zu unterscheiden.

Der Trockenschrank (110 °C) dient ausschließlich der Lösungsmittelentfernung und Stabilisierung der Komponenten.

Er aktiviert den Katalysator nicht und wandelt die Titanvorläufer nicht in die Anatas-TiO2-Phase um; dazu ist eine Kalzinierung bei deutlich höheren Temperaturen (z. B. 600 °C) in einem anderen Ofen erforderlich.

Die richtige Wahl für Ihr Ziel treffen

Um die Leistung Ihres Cu/TiO2/ZSM-5-Katalysators zu maximieren, wenden Sie die Trocknungsphase mit spezifischer Absicht an:

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Dispersion liegt: Stellen Sie sicher, dass die Ofentemperatur streng bei 110 °C geregelt wird, um die Migration von Kupferarten während der Lösungsmittelverdampfung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Integrität liegt: Planen Sie ausreichend Zeit für eine gründliche Trocknung ein, um eine heftige Verdampfung von Restfeuchtigkeit während der anschließenden Hochtemperaturkalzinierung zu verhindern.

Kontrolliertes Trocknen ist nicht nur ein Vorbereitungsschritt; es ist die Grundlage für die Gleichmäßigkeit des Katalysators.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der Katalysatorherstellung | Auswirkung auf die Leistung |

|---|---|---|

| Temperaturkontrolle | Stabile 110 °C Umgebung | Verhindert thermischen Schock und Schäden am Vorläufer |

| Lösungsmittelentfernung | Kontrollierte Feuchtigkeitsverdampfung | Bewahrt die strukturelle Integrität vor der Kalzinierung |

| Stabilität der Komponenten | Verhindert die Migration aktiver Arten | Gewährleistet eine gleichmäßige Kupferdispersion über den Träger |

| Feuchtigkeitsmanagement | Allmähliche Verdampfung | Eliminiert Verklumpungen und starke Segregation von aktiven Zentren |

Maximieren Sie Ihre Katalysatorleistung mit KINTEK

Präzision ist die Grundlage für die Herstellung von Hochleistungskatalysatoren. Bei KINTEK verstehen wir, dass eine gleichmäßige Dispersion aktiver Zentren mit kontrollierter, zuverlässiger Erwärmung beginnt.

Unterstützt durch exzellente F&E und Fertigung bietet KINTEK eine umfassende Palette von Hochtemperatur-Laborgeräten, darunter Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die alle für Ihre spezifischen Forschungsanforderungen anpassbar sind. Ob Sie Vorläufer trocknen oder Hochtemperaturkalzinierungen durchführen, unsere Systeme gewährleisten die thermische Stabilität, die für überlegene Materialwissenschaftsergebnisse erforderlich ist.

Bereit, die Effizienz Ihres Labors zu steigern? Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen an die Katalysatorherstellung zu besprechen und die perfekte thermische Lösung für Ihre Forschung zu finden.

Visuelle Anleitung

Referenzen

- Wibawa Hendra Saputera, Dwiwahju Sasongko. Understanding the Role of Copper Oxidation State on a TiO<sub>2</sub>/ZSM‐5 Catalyst for Photocatalytic CO<sub>2</sub> Reduction to Methanol. DOI: 10.1002/admi.202500010

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- 1200℃ Muffelofen Ofen für Labor

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- CF KF Flansch-Vakuum-Elektroden-Durchführungsdichtung für Vakuumsysteme

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Was ist die Funktion eines thermischen Oxidationsofens im MEMS-Wachstum? Erzeugung hochwertiger Passivierungsschichten

- Was ist der Zweck der Inertisierung in Wärmebehandlungsofen? Oxidation verhindern und Sicherheit gewährleisten

- Welche Branchen verwenden üblicherweise Wärmebehandlungen unter inerter Atmosphäre? Schlüsselanwendungen im Militär, Automobilbereich und mehr

- Wie wirkt sich eine reduzierende Atmosphäre auf Wärmebehandlungsprozesse aus? Verbesserung der Oberflächenqualität und -kontrolle

- Was ist der Zusammenhang zwischen Temperatur und der Wirksamkeit der Ofenatmosphäre? Master Heat Treatment Control

- Wie verhalten sich chemisch aktive Metalle beim Erhitzen in einem Luftofen? Verstehen Sie die Risiken und Lösungen.

- Welche Herausforderungen sind mit der Verwendung inerter Atmosphären verbunden? Kosten, Sicherheit und Komplexität überwinden

- Für welche Art von Atmosphäre ist ein Niedervakuumofen hauptsächlich konzipiert? Ideal für die Wärmebehandlung unter Schutzgasatmosphäre