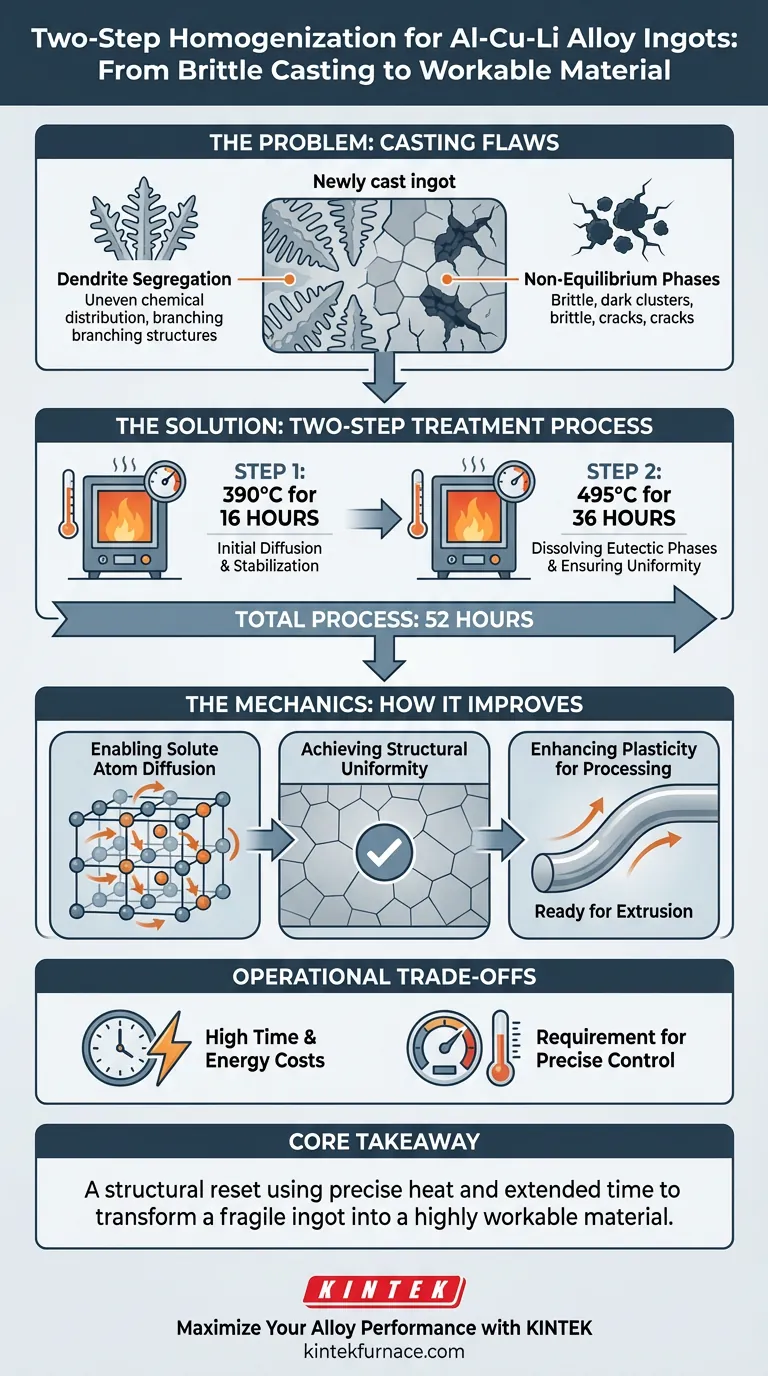

Der Hauptzweck einer zweistufigen Homogenisierungs-Ofenbehandlung für Al-Cu-Li-Legierungsgussblöcke besteht darin, während des Gießprozesses entstandene strukturelle Unregelmäßigkeiten zu korrigieren. Durch die Unterwerfung des Gussblocks spezifischen thermischen Stufen, wie z. B. 390 °C für 16 Stunden, gefolgt von 495 °C für 36 Stunden, beseitigt die Behandlung nicht-gleichgewichtige eutektische Phasen und Dendritensegregationen. Dies stellt sicher, dass das Material die notwendige Gleichmäßigkeit und Plastizität erreicht, um nachfolgende mechanische Bearbeitungen, wie z. B. die Extrusion, zu überstehen.

Kernbotschaft Beim Gießen entstehen in Al-Cu-Li-Legierungen naturgemäß eine spröde, ungleichmäßige interne Struktur. Der zweistufige Homogenisierungsprozess wirkt wie ein struktureller Reset, der präzise Wärme und ausgedehnte Zeit nutzt, um Lösungsatome zu diffundieren und so einen brüchigen Gussblock in ein hochgradig verarbeitbares Material für die Extrusion zu verwandeln.

Behebung der Gießfehler

Beseitigung von Dendritensegregationen

Wenn Al-Cu-Li-Legierungen gegossen werden, ist der Abkühlprozess selten perfekt gleichmäßig. Dies führt zu Dendritensegregationen, bei denen sich chemische Elemente ungleichmäßig über die Kornstruktur des Metalls verteilen.

Die zweistufige Behandlung zielt auf diese segregierten Bereiche ab. Sie zwingt das Material, sich neu auszubalancieren und eine gleichmäßige chemische Zusammensetzung im gesamten Gussblock zu gewährleisten.

Auflösung nicht-gleichgewichtiger Phasen

Beim Gießen entstehen häufig nicht-gleichgewichtige eutektische Phasen. Dies sind spröde Strukturen, die die Integrität der Legierung beeinträchtigen können.

Das spezifische thermische Regime ist darauf ausgelegt, diese unerwünschten Phasen wieder in die feste Lösung aufzulösen. Dies beseitigt potenzielle Bruchstellen im Metall.

Die Mechanik der Verbesserung

Ermöglichung der Diffusion von Lösungsatomen

Die Wirksamkeit dieser Behandlung beruht auf ausgedehnten Haltezeiten (z. B. insgesamt 52 Stunden im zitierten Beispiel).

Das Halten des Gussblocks bei hohen Temperaturen liefert die Energie, die für die Bewegung von Lösungsatomen erforderlich ist. Dieser Diffusionsprozess ermöglicht es den Atomen, von Bereichen hoher Konzentration zu Bereichen niedriger Konzentration zu wandern.

Erreichung struktureller Gleichmäßigkeit

Das ultimative Ziel der Diffusion ist eine sehr gleichmäßige interne Mikrostruktur.

Anstelle einer chaotischen Mischung aus spröden Phasen und segregierten Elementen wird der Gussblock zu einem homogenen Feststoff. Diese Gleichmäßigkeit ist entscheidend für eine konsistente Leistung der fertigen Teile.

Verbesserung der Plastizität für die Verarbeitung

Eine gleichmäßige Struktur führt direkt zu verbesserter Plastizität.

Ohne diese Behandlung würde der Gussblock wahrscheinlich unter der hohen Belastung der Extrusion reißen oder versagen. Der Homogenisierungsprozess erweicht die Legierung ausreichend, um eine erfolgreiche Verformung zu ermöglichen.

Verständnis der betrieblichen Kompromisse

Hohe Zeit- und Energiekosten

Der beschriebene zweistufige Prozess erfordert erhebliche Ressourcen, insbesondere eine ausgedehnte Haltezeit von insgesamt über 50 Stunden.

Dies stellt im Vergleich zu einstufigen oder kürzeren Behandlungen einen erheblichen Engpass im Produktionsdurchsatz und erhebliche Energiekosten dar.

Anforderung an präzise Steuerung

Die Referenz hebt die Notwendigkeit einer präzisen Temperaturregelung hervor (z. B. separate Stufen bei 390 °C und 495 °C).

Schwankungen der Ofentemperatur können dazu führen, dass die eutektischen Phasen nicht aufgelöst werden oder die Legierung überhitzt wird. Dies erfordert fortschrittliche Ofenausrüstung und eine strenge Prozessüberwachung.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob diese strenge Behandlung für Ihre spezifische Anwendung erforderlich ist, berücksichtigen Sie Ihre nachgelagerten Verarbeitungsanforderungen:

- Wenn Ihr Hauptaugenmerk auf Extrusionsfähigkeit liegt: Sie müssen den vollständigen zweistufigen Zyklus implementieren, um sicherzustellen, dass der Gussblock über ausreichende Plastizität verfügt, um Risse während der Verformung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Mikrostrukturkonsistenz liegt: Sie sollten die ausgedehnten Haltezeiten priorisieren, um die vollständige Diffusion von Lösungsatomen und die Beseitigung von Segregationen zu gewährleisten.

Die zweistufige Homogenisierung ist nicht nur ein Heizzyklus; sie ist eine kritische Konditionierungsphase, die die Herstellbarkeit der Legierung bestimmt.

Zusammenfassungstabelle:

| Stufe | Temperatur | Dauer | Hauptziel |

|---|---|---|---|

| Schritt 1 | 390°C | 16 Stunden | Anfängliche Diffusion und Stabilisierung der Struktur |

| Schritt 2 | 495°C | 36 Stunden | Auflösung eutektischer Phasen & Gewährleistung der Gleichmäßigkeit |

| Gesamtprozess | N/A | 52 Stunden | Maximale Plastizität für die Extrusion erreichen |

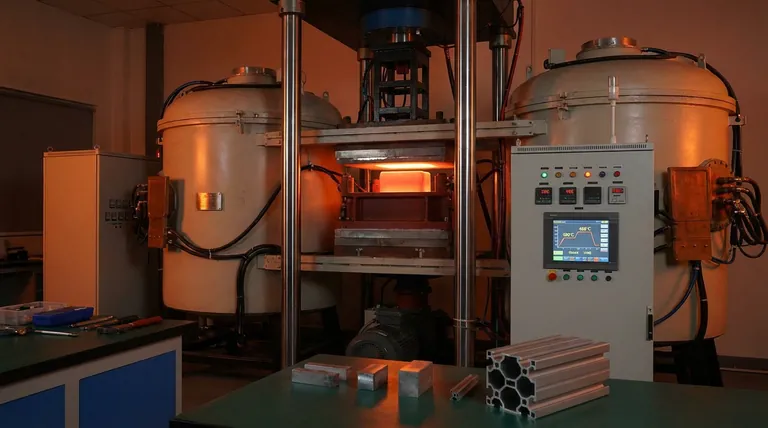

Maximieren Sie Ihre Legierungsleistung mit KINTEK

Lassen Sie nicht zu, dass strukturelle Unregelmäßigkeiten Ihre Materialintegrität beeinträchtigen. Mit fundierter F&E und Fertigung bietet KINTEK hochpräzise Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die für die rigorosen 50+ stündigen Haltezyklen ausgelegt sind, die für die Al-Cu-Li-Homogenisierung erforderlich sind. Unsere Hochtemperatur-Laböfen sind vollständig anpassbar, um Ihre einzigartigen thermischen Verarbeitungsanforderungen zu erfüllen und jedes Mal eine perfekte Temperaturkontrolle und strukturelle Gleichmäßigkeit zu gewährleisten.

Bereit, Ihren Extrusionserfolg zu steigern? Kontaktieren Sie uns noch heute, um Ihre kundenspezifische Ofenlösung zu finden!

Visuelle Anleitung

Referenzen

- Meiqi Wang, Baiqing Xiong. Influence of Zn Addition on the Aging Precipitate Behavior and Mechanical Properties of Al-Cu-Li Alloy. DOI: 10.3390/ma17071562

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Wofür werden Metallisierungsöfen verwendet? Metall mit Keramik verbinden für fortgeschrittene Elektronik

- Was ist ein Muffelofen mit Atmosphärenschutz? Präzise Wärmebehandlung in kontrollierten Umgebungen ermöglichen

- Was ist die Funktion eines Luftglühofens? Verbesserung der Transparenz und Leistung von Ho:Y2O3-Keramiken

- Warum sind Retortenöfen in industriellen Anwendungen so wichtig? Präzise Wärmebehandlung und überragende Materialqualität ermöglichen

- Warum erfordert ein Wärmebehandlungsprozess einen Ofen mit inerter Atmosphäre? Oxidation verhindern und Materialintegrität sicherstellen

- Warum wird Argon für Experimente mit 800HT-Legierungen verwendet? Schützen Sie die Materialintegrität durch Kontrolle der Inertatmosphäre

- Wie ist der Aufbau eines Schutzgas-Kammerofens? Erschließen Sie eine präzise Wärmebehandlung mit kontrollierten Umgebungen

- Welche Funktion erfüllt ein Präzisions-Temperofen für geschmolzenes Glas? Verhindert Rissbildung und gewährleistet Probenstabilität