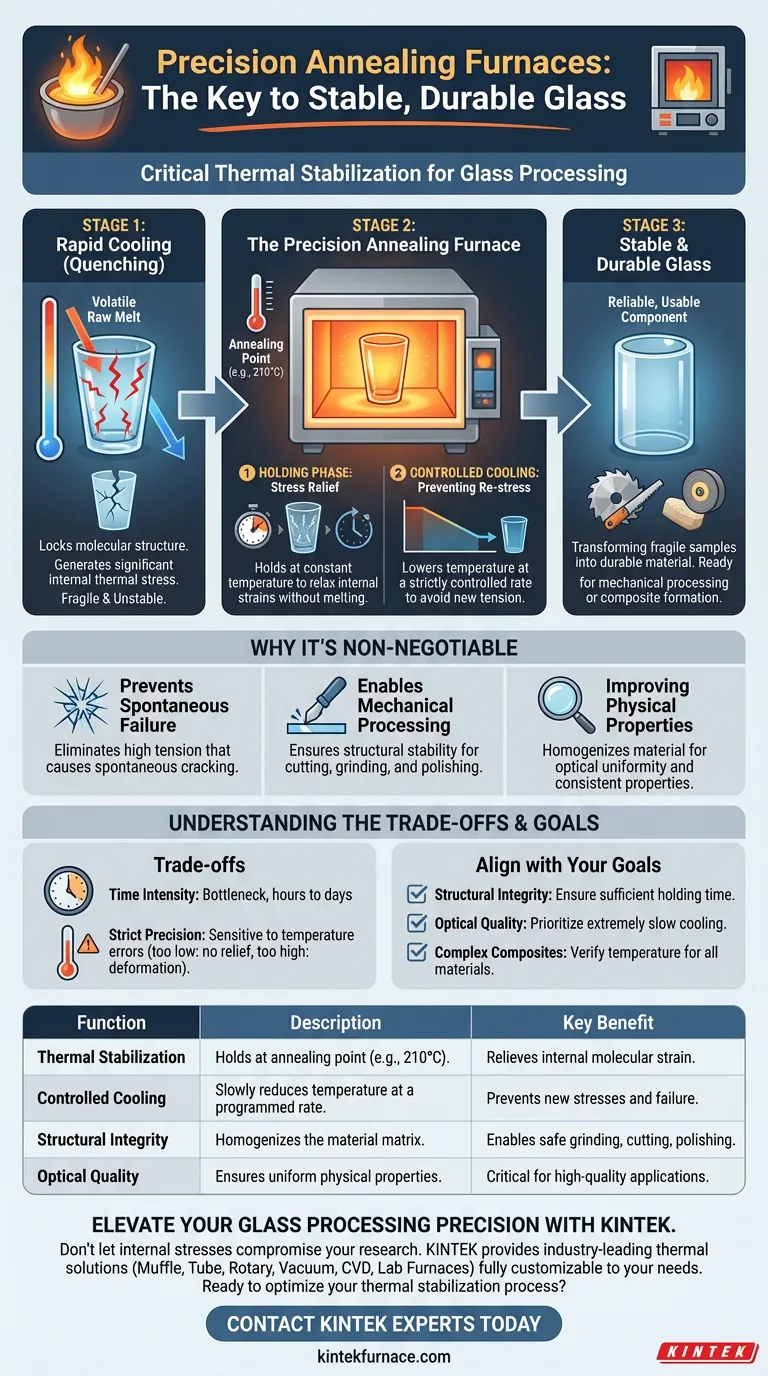

Ein Präzisions-Temperofen fungiert als kritisches Werkzeug zur thermischen Stabilisierung, das dazu dient, die zerstörerischen Auswirkungen einer schnellen Abkühlung auf geschmolzenes Glas zu mindern. Seine Hauptaufgabe besteht darin, das Glas bei einer bestimmten Temperatur knapp über seinem Übergangspunkt – wie z. B. 210 °C – zu halten, um innere thermische Spannungen effektiv abzubauen, bevor das Material auf Raumtemperatur abkühlen darf.

Durch die Unterwerfung des Glases dieser kontrollierten thermischen Behandlung verhindert der Ofen, dass das Material aufgrund von Spannung reißt oder zersplittert. Dieser Prozess verwandelt eine zerbrechliche, instabile Probe in ein haltbares Material, das für die mechanische Bearbeitung oder die Verbundbildung bereit ist.

Die Mechanik des Spannungsabbaus

Gegenwirkung zur schnellen Abkühlung

Wenn geschmolzenes Glas geformt wird, durchläuft es typischerweise eine schnelle Abkühlphase, die oft als Abschrecken bezeichnet wird.

Dieser schnelle Temperaturabfall fixiert die molekulare Struktur, bevor sie sich setzen kann, und erzeugt erhebliche innere thermische Spannungen.

Die Haltephase

Der Temperofen unterbricht den Abkühlprozess. Er hält das Glas bei einer konstanten Temperatur, die als Annealing-Punkt (Ausgleichstemperatur) bekannt ist.

Wie in der Standardverarbeitung (z. B. bei 210 °C) angegeben, ermöglicht das Halten des Glases hier, dass sich die inneren Spannungen entspannen, ohne die Probe zu schmelzen.

Kontrollierte Abkühlraten

Sobald die Spannung abgebaut ist, schaltet sich der Ofen nicht einfach ab. Er senkt die Temperatur mit einer streng kontrollierten Rate.

Dieser langsame Abstieg verhindert die Wiedereinführung von Spannungen, die auftreten würden, wenn das Glas zu schnell der Umgebungsluft ausgesetzt würde.

Warum dieser Prozess nicht verhandelbar ist

Verhinderung spontanen Versagens

Nicht getempertes Glas ist mechanisch instabil.

Die Spannung im Material kann so hoch sein, dass die Probe spontan zersplittert, selbst ohne äußere Krafteinwirkung.

Ermöglichung mechanischer Bearbeitung

Die meisten Glasbauteile müssen nach der Formgebung geschnitten, geschliffen oder poliert werden.

Wenn innere Spannungen bestehen bleiben, verursacht die physikalische Kraft dieser Werkzeuge, dass das Glas sofort reißt. Das Tempern gewährleistet die strukturelle Stabilität, die für diese Arbeiten erforderlich ist.

Verbesserung der physikalischen Eigenschaften

Über die grundlegende Haltbarkeit hinaus homogenisiert das Tempern das Material.

Dies führt zu einer besseren optischen Gleichmäßigkeit und konsistenten physikalischen Eigenschaften, die für hochwertige dotierte oder Verbundglas-Anwendungen unerlässlich sind.

Verständnis der Kompromisse

Zeitintensität

Das Tempern ist keine schnelle Lösung; es ist ein Engpass in der Produktionslinie.

Abhängig von der Dicke und Art des Glases kann der Prozess mehrere Stunden bis mehrere Tage dauern, um eine vollständige Stabilisierung zu gewährleisten.

Strikte Temperaturempfindlichkeit

Präzision ist von größter Bedeutung; es gibt wenig Spielraum für Fehler.

Wenn die Ofentemperatur zu niedrig eingestellt ist, werden die Spannungen nicht abgebaut; wenn sie zu hoch eingestellt ist, kann sich das Glas verformen. Sie müssen die Übergangstemperatur Ihres spezifischen Materials genau bestimmen.

Die richtige Wahl für Ihr Ziel treffen

Um den Nutzen Ihres Präzisions-Temperofens zu maximieren, stimmen Sie Ihren Prozess auf Ihre spezifischen Ziele ab:

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Stellen Sie sicher, dass die Haltezeit am Annealing-Punkt ausreicht, um das durch Ihre Abschreckmethode erzeugte Spannungsniveau vollständig abzubauen.

- Wenn Ihr Hauptaugenmerk auf optischer Qualität liegt: Priorisieren Sie eine extrem langsame Abkühlrate nach der Haltephase, um maximale Gleichmäßigkeit im Glaskörper zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf komplexen Verbundwerkstoffen liegt: Verifizieren Sie, dass die Tempertemperatur alle Materialien in der Matrix berücksichtigt, um thermische Fehlanpassungen zu verhindern.

Der Präzisions-Temperofen ist die wesentliche Brücke zwischen einer volatilen Rohschmelze und einer zuverlässigen, nutzbaren Glas-Komponente.

Zusammenfassungstabelle:

| Funktion | Beschreibung | Hauptvorteil |

|---|---|---|

| Thermische Stabilisierung | Hält Glas bei einer spezifischen Übergangstemperatur (z. B. 210 °C). | Baut innere molekulare Spannungen ab. |

| Kontrolliertes Abkühlen | Reduziert die Temperatur langsam mit einer programmierten Rate. | Verhindert neue Spannungen und spontanes Versagen. |

| Strukturelle Integrität | Homogenisiert die Materialmatrix. | Ermöglicht sicheres Schleifen, Schneiden und Polieren. |

| Optische Qualität | Gewährleistet gleichmäßige physikalische Eigenschaften. | Entscheidend für hochwertige dotierte oder Verbundgläser. |

Verbessern Sie Ihre Glasverarbeitungspräzision mit KINTEK

Lassen Sie nicht zu, dass innere Spannungen Ihre Forschung oder Produktion beeinträchtigen. KINTEK bietet branchenführende thermische Lösungen, die volatile Schmelzen in stabile Hochleistungsmaterialien verwandeln. Unterstützt durch erstklassige F&E und Fertigung, bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen sowie spezialisierte Hochtemperatur-Laböfen, die vollständig an Ihre spezifischen Temperpunkte und Abkühlprofile angepasst werden können.

Ob Sie mit komplexen Verbundwerkstoffen oder hochreinem optischem Glas arbeiten, unsere Präzisionsgeräte gewährleisten die strukturelle Integrität und Gleichmäßigkeit, die Ihr Projekt erfordert.

Bereit, Ihren thermischen Stabilisierungsprozess zu optimieren?

Kontaktieren Sie noch heute KINTEK-Experten

Visuelle Anleitung

Referenzen

- Ashleigh M. Chester, Thomas D. Bennett. Loading and thermal behaviour of ZIF-8 metal–organic framework-inorganic glass composites. DOI: 10.1039/d4dt00894d

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

Andere fragen auch

- Welche Vorteile bietet der Einsatz eines Ofens mit kontrollierter Atmosphäre?Mehr Effizienz und Präzision bei der Wärmebehandlung

- Warum ist ein hochpräziser Temperofen für Glasfasern notwendig? Steuerung des Nanopartikelwachstums für Spitzenleistung

- Was ist die Funktion eines Luftglühofens? Verbesserung der Transparenz und Leistung von Ho:Y2O3-Keramiken

- Warum ist die Verwendung eines Atmosphärenofens für das Schmelz-Abschrecken von MOFs notwendig? Schutz empfindlicher Materialien vor Zersetzung

- Wie reguliert ein Hochtemperatur-Ofen die Porenstruktur in Hanji-basiertem Kohlenstoff? Optimieren Sie Ihre Kohlenstoffaktivierung

- Was ist die Funktion eines industriellen Widerstandsofens beim Schmelzen von Al-Fe-Ni-Sc-Zr-Legierungen? Erreichen der Legierungshomogenität

- Wie gewährleistet ein Kammer-Glühofen mit Schutzgas eine genaue Temperaturregelung? Entdecken Sie Präzisionsheizlösungen

- Welche Rolle spielt eine Argonatmosphäre beim Sintern von WC-Co-Ni-Legierungen? Erreichen einer nahezu theoretischen Dichte