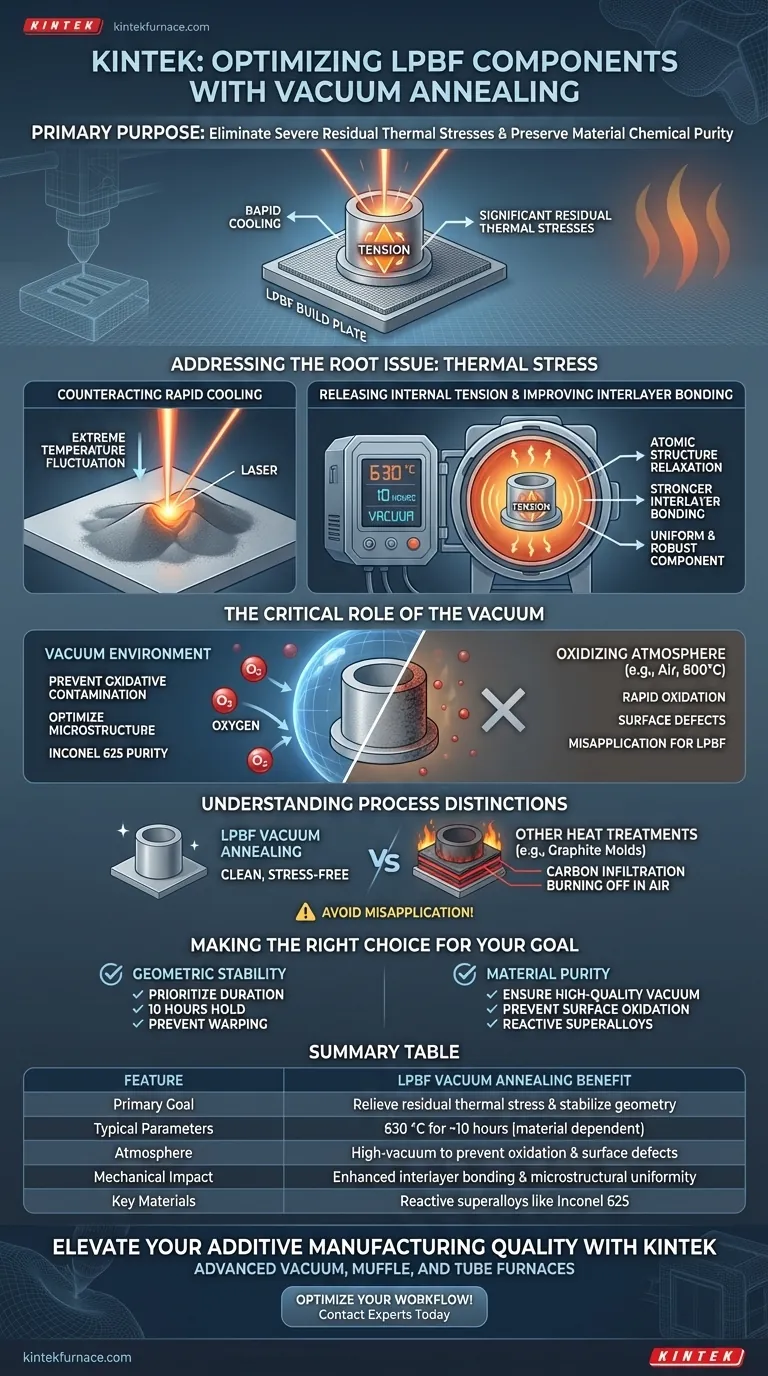

Der Hauptzweck der Verwendung eines Hochtemperatur-Vakuumglühofens in der Laser Powder Bed Fusion (LPBF) besteht darin, die durch den Druckprozess verursachten starken Eigenspannungen zu beseitigen und gleichzeitig die chemische Reinheit des Materials zu erhalten. Durch das Aussetzen von Bauteilen gegenüber anhaltender Hitze (z. B. 630 °C für 10 Stunden) in einer Vakuumumgebung können Hersteller die Geometrie und Mikrostruktur des Teils stabilisieren, ohne das Risiko einer oxidativen Kontamination.

Der LPBF-Prozess friert aufgrund schneller Abkühlung hohe Spannungen in Metallteile ein. Vakuumglühen wirkt als notwendiger „Spannungsabbau“-Mechanismus, der es dem Material ermöglicht, sich zu entspannen und effektiv zu verbinden, während eine Vakuumabschirmung verhindert, dass Sauerstoff die Oberfläche beeinträchtigt.

Behebung des Grundproblems: Thermische Spannungen

Gegenwirken der schnellen Abkühlung

Der LPBF-Prozess beinhaltet das Schmelzen von Metallpulver mit einem Laser, gefolgt von einer nahezu sofortigen Erstarrung. Diese extreme Temperaturschwankung schließt signifikante Eigenspannungen in die Struktur des Bauteils ein.

Freisetzung innerer Spannungen

Um dies zu beheben, wird das Bauteil in einen Ofen gelegt und für eine längere Dauer (z. B. 10 Stunden) bei einer bestimmten hohen Temperatur, wie z. B. 630 °C, gehalten. Diese thermische Energie ermöglicht es der atomaren Struktur, sich zu entspannen und den aufgebauten inneren Druck effektiv abzubauen, der andernfalls zu Verzug oder Versagen führen könnte.

Verbesserung der Zwischenschichtbindung

Über die einfache Spannungsentlastung hinaus verbessert diese Wärmebehandlung die mechanische Kohäsion des Teils. Die anhaltende Hitze fördert eine stärkere Bindung zwischen den gedruckten Schichten, was zu einem gleichmäßigeren und robusteren Bauteil führt.

Die entscheidende Rolle des Vakuums

Verhinderung oxidativer Kontamination

Das Erhitzen von Metallen auf hohe Temperaturen in Gegenwart von Luft führt normalerweise zu schneller Oxidation. Die Vakuumumgebung ist unerlässlich, da sie Sauerstoff vollständig eliminiert.

Optimierung der Mikrostruktur

Für Hochleistungsmaterialien wie Inconel 625 ist die Aufrechterhaltung der Materialreinheit von entscheidender Bedeutung. Das Vakuum stellt sicher, dass die mikrostrukturelle Organisation während des Heizzyklus optimiert wird, ohne Verunreinigungen oder Oberflächenfehler einzubringen.

Verständnis der Prozessunterschiede

Vakuum vs. oxidierende Atmosphären

Es ist wichtig, LPBF-Glühen von anderen Wärmebehandlungsverfahren zu unterscheiden. Einige Herstellungsprozesse (wie z. B. mit Graphitformen) erfordern tatsächlich eine oxidierende Atmosphäre (Luft) bei hohen Temperaturen (z. B. 800 °C), um Kohlenstoffinfiltrationsschichten abzubrennen.

Fehlanwendung vermeiden

Die Anwendung einer oxidierenden Atmosphäre auf ein LPBF-Metallteil wäre ein Fehler. Im Gegensatz zu geformten Keramiken oder Binder-Jet-Teilen, die möglicherweise Kohlenstoff abgeben müssen, benötigen LPBF-Metallteile einen strengen Schutz vor Oxidation, um ihre mechanischen Eigenschaften zu erhalten.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Ihre LPBF-Bauteile wie vorgesehen funktionieren, stimmen Sie Ihre Nachbearbeitungsparameter auf Ihre spezifischen Materialanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf geometrischer Stabilität liegt: Priorisieren Sie die Dauer der Wärmehaltung (z. B. 10 Stunden), um Restspannungen vollständig abzubauen und zukünftigen Verzug zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Stellen Sie sicher, dass Ihr Ofen ein hochwertiges Vakuum aufrechterhält, um Oberflächenoxidation zu verhindern, insbesondere bei der Arbeit mit reaktiven Superlegierungen wie Inconel 625.

Ordnungsgemäßes Vakuumglühen verwandelt eine gedruckte Form in ein zuverlässiges, technischen Anforderungen entsprechendes Bauteil.

Zusammenfassungstabelle:

| Merkmal | Vorteil des LPBF-Vakuumglühens |

|---|---|

| Hauptziel | Abbau von Eigenspannungen & Stabilisierung der Geometrie |

| Typische Parameter | 630 °C für ca. 10 Stunden (materialabhängig) |

| Atmosphäre | Hochvakuum zur Verhinderung von Oxidation & Oberflächenfehlern |

| Mechanische Auswirkung | Verbesserte Zwischenschichtbindung & mikrostrukturelle Gleichmäßigkeit |

| Schlüsselmaterialien | Reaktive Superlegierungen wie Inconel 625 |

Verbessern Sie die Qualität Ihrer additiven Fertigung mit KINTEK

Lassen Sie nicht zu, dass Restspannungen oder Oxidation Ihre Hochleistungs-LPBF-Bauteile beeinträchtigen. Gestützt auf F&E-Expertise und Weltklasse-Fertigung bietet KINTEK fortschrittliche Vakuum-, Muffel- und Rohröfen, die speziell für die Stabilisierung Ihrer 3D-gedruckten Teile entwickelt wurden. Egal, ob Sie präzise Spannungsentlastung für Inconel 625 oder anpassbare thermische Zyklen für einzigartige Legierungen benötigen, unsere Systeme gewährleisten maximale Materialreinheit und geometrische Integrität.

Bereit, Ihren Nachbearbeitungsworkflow zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte, anpassbare Ofenlösung für Ihr Labor oder Ihre Produktionsstätte zu finden.

Visuelle Anleitung

Referenzen

- Kaicheng Xu, Xuezheng Yue. Deformation Behavior of Inconel 625 Alloy with TPMS Structure. DOI: 10.3390/ma18020396

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1400℃ Muffelofen Ofen für Labor

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was ist eine der wichtigsten Anwendungen von Vakuum-Wärmebehandlungsöfen in der Luft- und Raumfahrt? Erzielung überlegener Festigkeit in Flugzeuglegierungen

- Was ist Vakuumaufkohlen und wie funktioniert es? Entdecken Sie fortschrittliches Einsatzhärten für überlegene Stahlkomponenten

- Welche Arten von Wärmebehandlungsprozessen können in einem Vakuumofen durchgeführt werden? Erreichen Sie überlegene Materialqualität und Kontrolle

- Welche Rolle spielt ein Vakuumschmelzofen bei der Schmelze von Zn-Mg-Mn-Legierungen? Gewährleistung hoher Reinheit & Präzision

- Welche kritischen Prozessbedingungen bietet ein Hochvakuum-Hochtemperaturofen für Mn2AlB2? Beherrschung der MAB-Synthese

- Welche Funktionen bieten programmgesteuerte Öfen für die Schlackekühlung? Optimierung thermischer Gradienten & Vermeidung von Rissen

- Warum muss ein Vakuumsystem für das Plasmanitrieren einen Druck von 3,6 mbar aufrechterhalten? Master Precision Surface Hardening

- Was sind die prozesstechnischen Vorteile des zyklischen Vakuumglühens und der Oxidation? Maximierung der Kohlenstoffkettenausbeute auf bis zu 48 %