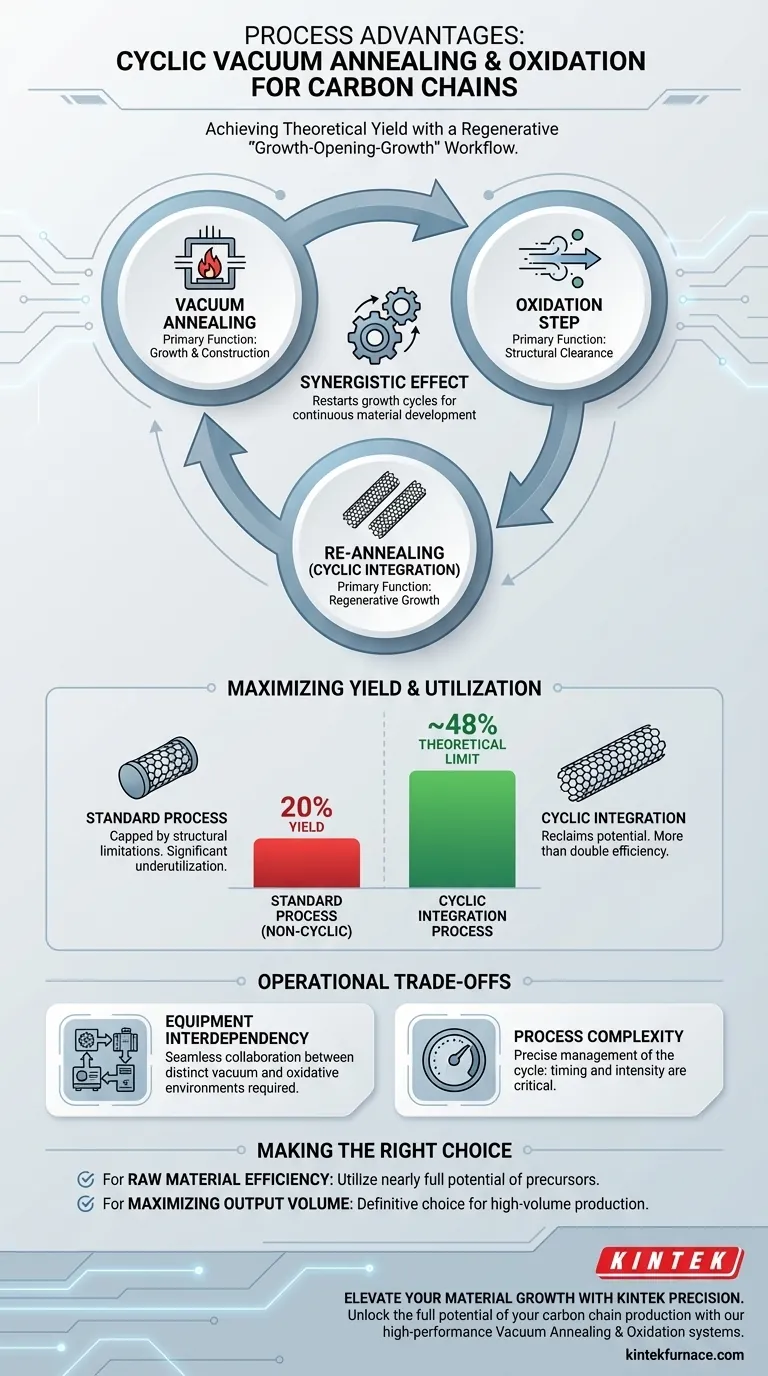

Systematische Prozessintegration ist der Schlüssel. Der primäre prozesstechnische Vorteil der Kombination von zyklischem Vakuumglühen mit Oxidationsanlagen liegt in der Schaffung eines regenerativen "Wachstum-Öffnung-Wachstum"-Workflows. Während das Vakuumglühen den anfänglichen Aufbau von Kohlenstoffketten vorantreibt, greift die Oxidation ein, um strukturelle Hindernisse zu entfernen, wodurch nachfolgende Glühzyklen das Potenzial der Rohmaterialien voll ausschöpfen können.

Dieser kollaborative Prozess löst die Einschränkungen der einstufigen Produktion und steigert die Ausbeute an Kohlenstoffketten in 1,45 nm Bogenentladungs-Kohlenstoffnanoröhren von etwa 20 Prozent auf die theoretische Grenze von 48 Prozent.

Die Mechanik des zyklischen Workflows

Die Rolle des Vakuumglühens

Die Grundlage dieses Prozesses bilden die Vakuumglühanlagen. Ihre Hauptfunktion besteht darin, den anfänglichen Aufbau der Kohlenstoffketten innerhalb der Nanoröhren zu ermöglichen. Dieser Schritt ist für die physikalische Wachstumsphase des Materials verantwortlich.

Die Rolle der Oxidation

Das Wachstum stagniert oft aufgrund von Hindernissen, wie z. B. geschlossenen Kappen an den Nanoröhren. Die Oxidationsanlagen lösen dieses Problem, indem sie diese Hindernisse chemisch entfernen. Durch das "Öffnen der Kappen" legt dieser Schritt das Innere frei und bietet neue aktive Stellen für Vorläufer.

Der synergistische Effekt

Der eigentliche prozesstechnische Vorteil ergibt sich aus dem Zyklus: Glühen für das Wachstum, Oxidation zum Öffnen und erneutes Glühen für weiteres Wachstum. Diese Wiederholung stellt sicher, dass das Wachstum nicht permanent am ersten Hindernis stoppt. Stattdessen wird der Prozess neu gestartet, was eine kontinuierliche Verlängerung und Materialentwicklung ermöglicht.

Maximierung von Ausbeute und Nutzung

Durchbrechen der 20%-Grenze

Bei Standardprozessen ohne Zyklus wird die Ausbeute oft durch strukturelle Einschränkungen begrenzt. Bei 1,45 nm Bogenentladungs-Kohlenstoffnanoröhren führt ein einstufiger Ansatz typischerweise zu einer Ausbeute von etwa 20 Prozent. Diese niedrige Zahl stellt eine erhebliche Unterauslastung der Rohmaterialien dar.

Erreichen der theoretischen Grenze

Durch die Einführung des zyklischen Oxidationsschritts wird das Potenzial der Rohmaterialien wiederhergestellt. Die Entfernung von Hindernissen ermöglicht es der erneuten Glühphase, die Produktion nahe an die theoretische Grenze von 48 Prozent zu treiben. Dies stellt eine mehr als Verdoppelung der Effizienz im Vergleich zu Standardmethoden dar.

Verständnis der betrieblichen Kompromisse

Abhängigkeit der Anlagen

Diese Methode beruht auf der nahtlosen Zusammenarbeit zwischen zwei verschiedenen Anlagentypen. Im Gegensatz zu einer linearen Produktionslinie erfordert dies einen Workflow, der zwischen Vakuumumgebungen und oxidativen Atmosphären wechseln kann.

Prozesskomplexität

Das Erreichen der theoretischen Grenze erfordert eine präzise Steuerung des "Wachstum-Öffnung-Wachstum"-Zyklus. Die Bediener müssen sicherstellen, dass die Oxidationsphase ausreicht, um die Kappen zu öffnen, ohne die vorhandenen Ketten zu beschädigen, und dass das Glühen im genau richtigen Moment wieder eingeführt wird, um das Wachstum fortzusetzen.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie diese Anlagenkombination für Ihre Produktionslinie bewerten, berücksichtigen Sie Ihre spezifischen Ziele:

- Wenn Ihr Hauptaugenmerk auf der Effizienz der Rohmaterialien liegt: Diese Kombination ist unerlässlich, da sie es Ihnen ermöglicht, fast das volle Potenzial Ihrer Vorläufer zu nutzen, anstatt sie nach einer einzigen Wachstumsphase zu verwerfen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Produktionsvolumens liegt: Die Möglichkeit, von einer Ausbeute von 20 % auf 48 % zu steigen, macht diesen zyklischen Prozess zur definitiven Wahl für die Massenproduktion von Kohlenstoffketten.

Durch die Nutzung der alternierenden Kräfte von Aufbau und Freiräumung verwandeln Sie einen stagnierenden chemischen Prozess in ein dynamisches Produktionssystem mit hoher Ausbeute.

Zusammenfassungstabelle:

| Prozessphase | Primäre Funktion | Wichtigster Vorteil |

|---|---|---|

| Vakuumglühen | Wachstum & Aufbau | Anfängliche Bildung von Kohlenstoffketten in Nanoröhren |

| Oxidationsschritt | Strukturelle Freiräumung | Öffnet Nanoröhrenkappen und entfernt Wachstumsbehinderungen |

| Zyklische Integration | Regeneratives Wachstum | Startet Wachstumszyklen neu, um theoretische Ausbeutegrenzen zu erreichen |

| Ausbeutevergleich | Effizienzoptimierung | Steigert die Rohmaterialauslastung von 20 % auf ca. 48 % |

Steigern Sie Ihr Materialwachstum mit KINTEK Precision

Schöpfen Sie das volle Potenzial Ihrer Kohlenstoffkettenproduktion mit Hochleistungs-Thermalsystemen von KINTEK aus. Unsere fortschrittlichen Vakuumglüh- und Oxidationssysteme bieten die präzise Umgebung, die benötigt wird, um den "Wachstum-Öffnung-Wachstum"-Zyklus zu meistern und Ihnen zu helfen, traditionelle Ausbeutebarrieren zu überwinden und theoretische Grenzen zu erreichen.

Unterstützt durch F&E und Fertigungsexperten bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen. Ob Sie Standard-Hochtemperaturöfen für Labore oder vollständig anpassbare Lösungen benötigen, die auf Ihre einzigartigen Forschungsanforderungen zugeschnitten sind, wir liefern die Zuverlässigkeit, die Ihr Projekt erfordert.

Sind Sie bereit, Ihre Ausbeute zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofenanforderungen zu besprechen.

Visuelle Anleitung

Referenzen

- Clara Freytag, Thomas Pichler. Systematic Optimization of the Synthesis of Confined Carbyne. DOI: 10.1002/smtd.202500075

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Wie trennt ein vertikales Vakuum-Schmelzofen Magnesium, Zink und Aluminium? Nutzung von Siedepunkten zur Metallrückgewinnung

- Was sind die Vorteile eines Vakuumlöt-Ofens gegenüber anderen Fügeverfahren für Metalle? Erzielung von sauberen, starken und verzugsfreien Metallverbindungen

- Warum ist Vakuumwärmebehandlung notwendig? Erzielen Sie überlegene Materialreinheit und Leistung

- Was ist die Hauptfunktion eines kleinen Vakuumofens? Ermöglichung einer hochreinen Wärmebehandlung für Edelmetalle

- Was sind die Kernfunktionen eines Vakuum-Thermoreduktions-Ofens? Effiziente Gewinnung von reinem Magnesium

- Welche spezifischen Vorteile bietet die Heißisostatische Pressung (HIP) für die Leistung von Ti6Al4V? Erreichen Sie volle Dichte

- Wie trägt ein Vakuumofen zur Raffination und Entgasung von Legierungsschmelzen bei? Verbesserung der Metallreinheit und -dichte

- Welche Metalle neigen beim Schmelzen zur Oxidation? Schutz durch Vakuum- oder Schutzgasöfen