Im Kern ist ein kleiner Vakuumofen ein fortschrittliches Werkzeug zum Schmelzen oder Wärmebehandeln von hochwertigen Materialien in einer kontrollierten, sauerstofffreien Umgebung. Seine Hauptfunktion ist es, Hochtemperaturprozesse für Materialien wie Edelmetalle, Speziallegierungen oder pulverförmige Metalle ohne das Risiko von Oxidation und Kontamination zu ermöglichen, die an der offenen Luft auftreten würden.

Die entscheidende Erkenntnis ist, dass das Vakuum selbst nicht der Prozess ist; es ist der Ermöglicher. Durch die Entfernung der Atmosphäre schafft ein Vakuumofen eine hochreine Umgebung, die empfindliche Materialien während des Erhitzens schützt und die Integrität, Reinheit und Leistung des Endprodukts gewährleistet.

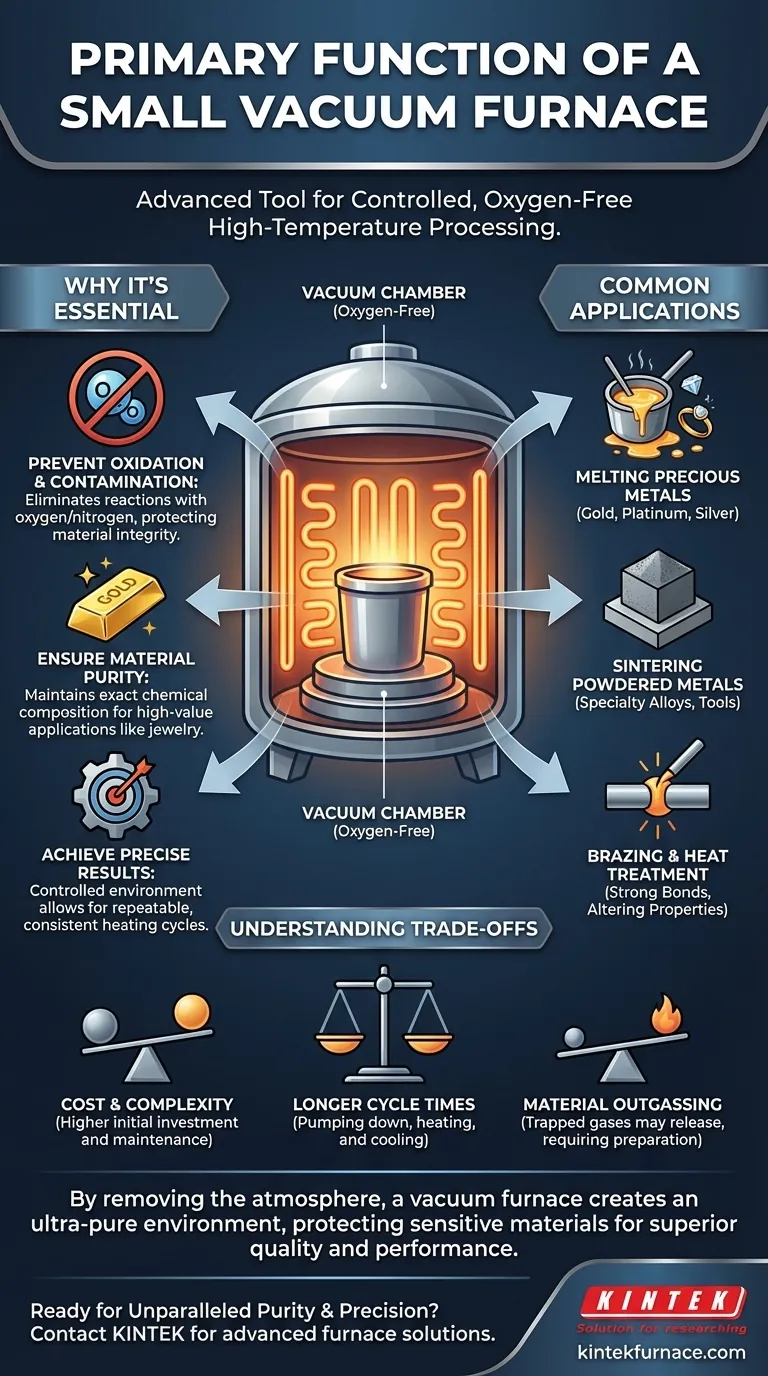

Das Grundprinzip: Warum ein Vakuum unerlässlich ist

Die Entscheidung, einen Vakuumofen zu verwenden, beruht auf einem grundlegenden Problem in der Metallurgie: Bei hohen Temperaturen reagieren die meisten Metalle aggressiv mit dem in der Luft vorhandenen Sauerstoff und anderen Gasen. Ein Vakuumofen löst dies, indem er die Atmosphäre physisch aus der Heizkammer entfernt.

Verhinderung von Oxidation und Kontamination

Bei erhöhten Temperaturen verbinden sich reaktive Metalle leicht mit Sauerstoff und bilden eine Oxidschicht auf ihrer Oberfläche. Diese Oxidation kann die strukturellen Eigenschaften, die elektrische Leitfähigkeit oder die Oberflächengüte des Materials zerstören.

Durch das Abpumpen der Luft aus der Kammer entfernt der Ofen die Reaktanten – nämlich Sauerstoff und Stickstoff – und verhindert so, dass diese unerwünschten chemischen Reaktionen überhaupt auftreten.

Sicherstellung der Materialreinheit

Für Anwendungen wie die Schmuckherstellung mit Gold und Platin oder die Herstellung spezifischer wissenschaftlicher Legierungen ist die Beibehaltung der exakten chemischen Zusammensetzung entscheidend.

Eine Vakuumumgebung stellt sicher, dass keine Verunreinigungen aus der Atmosphäre in die Schmelze gelangen. Dies ist auch für das Sintern von entscheidender Bedeutung, bei dem winzige Metallpulverpartikel sauber verschmelzen müssen, ohne dass eine Oxidschicht die Bindung behindert.

Erzielung präziser und konsistenter Ergebnisse

Die abgedichtete, kontrollierte Umgebung eines Vakuumofens eliminiert Variablen wie Luftströmungen und atmosphärische Feuchtigkeit. In Kombination mit fortschrittlichen Temperaturregelsystemen ermöglicht dies hochpräzise und wiederholbare Heiz- und Kühlzyklen.

Diese Konsistenz ist für industrielle Prozesse unerlässlich, bei denen jedes Teil identische Spezifikationen erfüllen muss.

Gängige Anwendungen für kleine Vakuumöfen

Während große Vakuumöfen industrielle Arbeitstiere sind, dienen kleine Modelle spezialisierten, hochwertigen Nischen, in denen die Materialqualität von größter Bedeutung ist.

Schmelzen von Edelmetallen

Dies ist eine primäre Anwendung für kleine Vakuumöfen, insbesondere in der Schmuckherstellung und in Dentallaboren. Sie bieten die ideale Umgebung zum Schmelzen von Gold, Silber, Platin und Palladium, wodurch maximale Reinheit und ein glatter, porenfreier Guss gewährleistet werden.

Sintern von pulverförmigen Metallen

Sintern ist der Prozess, bei dem pulverförmiges Material durch Hitze zu einer festen Masse verschmolzen wird, ohne es zu schmelzen. Ein Vakuum ist entscheidend, um zu verhindern, dass die mikroskopisch kleinen Pulverpartikel oxidieren, was zu einem schwachen, defekten Endteil führen würde. Dies wird zur Herstellung von Gegenständen wie hochfesten Hartmetall-Schneidwerkzeugen verwendet.

Löten und Wärmebehandlung

Löten verbindet zwei Komponenten mithilfe eines Zusatzmetalls, und ein Vakuum sorgt für eine außergewöhnlich saubere und starke Verbindung, frei von oxidativer Beeinflussung. Ähnlich kann die Wärmebehandlung (oder das Glühen) im Vakuum die Eigenschaften eines Metalls, wie seine Festigkeit oder Duktilität, verändern, ohne seine Oberfläche zu beschädigen.

Die Kompromisse verstehen

Ein Vakuumofen ist ein leistungsstarkes Werkzeug, aber nicht immer die richtige Wahl. Das Verständnis seiner Einschränkungen ist der Schlüssel zu einer fundierten Entscheidung.

Kosten und Komplexität

Vakuumsysteme, einschließlich Pumpen, Dichtungen und Steuerinstrumente, machen diese Öfen deutlich teurer und komplexer im Betrieb und in der Wartung als ein Standard-Atmosphärenofen.

Längere Zykluszeiten

Der Prozess des Abpumpens der Kammer zur Erzeugung eines Vakuums, des Durchlaufens des Heizzyklus und des Abkühlens des Materials erfordert viel Zeit. Dies macht Vakuumöfen besser geeignet für die hochwertige Chargenverarbeitung als für die volumenstarke, kontinuierliche Arbeit.

Materialausgasung

Bestimmte Materialien können bei hoher Temperatur unter Vakuum eingeschlossene Gase freisetzen, ein Phänomen, das als Ausgasung bekannt ist. Dies kann den Vakuumgrad beeinträchtigen oder in einigen Fällen das Teil selbst kontaminieren, was eine sorgfältige Materialvorbereitung erfordert.

Die richtige Wahl für Ihr Ziel treffen

Letztendlich wird die Notwendigkeit eines Vakuumofens durch Ihr Material und Ihr gewünschtes Ergebnis bestimmt.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen hochreiner Edelmetalle liegt: Ein kleiner Vakuumofen ist der Standard zur Vermeidung von Materialverlust und zur Sicherstellung höchster Qualität für Schmuck oder Anlagemetalle.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Speziallegierungen oder F&E liegt: Die kontrollierte, inerte Umgebung eines Vakuumofens ist notwendig, um unkontaminierte und wiederholbare Ergebnisse für die Materialwissenschaft zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Hochleistungskomponenten liegt: Für Prozesse wie Löten oder Sintern, bei denen Bindungsfestigkeit und Materialintegrität nicht verhandelbar sind, ist ein Vakuumofen die überlegene Wahl.

Indem Sie verstehen, dass die Funktion des Vakuums Schutz ist, können Sie diese Technologie nutzen, um Ergebnisse zu erzielen, die in einem herkömmlichen Ofen unmöglich wären.

Zusammenfassungstabelle:

| Funktion | Hauptvorteil | Häufige Anwendungen |

|---|---|---|

| Schmelzen | Verhindert Oxidation, gewährleistet Reinheit | Schmuck, Dentallabore (Gold, Platin) |

| Sintern | Verschmilzt Pulver ohne Kontamination | Hartmetallwerkzeuge, Speziallegierungen |

| Löten & Wärmebehandlung | Erzeugt saubere, starke Verbindungen | Hochleistungskomponenten, F&E |

Bereit für unvergleichliche Reinheit und Präzision in Ihren Laborprozessen? Bei KINTEK nutzen wir außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unser Produktprogramm, das Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäre-Öfen sowie CVD/PECVD-Systeme umfasst, wird durch starke individuelle Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Egal, ob Sie Edelmetalle schmelzen oder pulverförmige Metalle sintern, unsere Vakuumöfen liefern konsistente, kontaminationsfreie Ergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz und die Ergebnisse Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Wie werden Teile in einen Vakuumofen geladen? Gewährleistung von Präzision und Effizienz in Ihrem Prozess

- Wie tragen Vakuumöfen zu langfristigen Kosteneinsparungen bei? Kosten senken durch Effizienz und Qualität

- Was ist die Funktion eines Vakuum-Sinterofens im SAGBD-Verfahren? Optimierung von magnetischer Koerzitivitaet und Leistung

- Welche technologischen Merkmale verbessern die Effizienz von Vakuumöfen? Steigern Sie die Leistung mit fortschrittlicher Steuerung & Energieeinsparungen

- Warum kann ein Vakuumofen das Vakuum während des Abkühlens aufrechterhalten? Schutz der Werkstücke vor Oxidation und Kontrolle der Metallurgie