Im Wesentlichen ist das Vakuumaufkohlen ein modernes Einsatzhärteverfahren, das eine außergewöhnlich harte, verschleißfeste Oberfläche auf Stahlbauteilen erzeugt. Es wird in einer Vakuumkammer durchgeführt, indem die Teile erhitzt und ein kohlenstoffreiches Gas, wie Acetylen, bei sehr niedrigem Druck eingeführt wird. Dies ermöglicht es den Kohlenstoffatomen, in die Oberfläche des Stahls zu diffundieren und eine gehärtete „Randschicht“ zu bilden, während der innere „Kern“ weich und zäh bleibt.

Durch den Entzug von Sauerstoff liefert das Vakuumaufkohlen eine überlegene metallurgische Qualität und eine beispiellose Prozesskontrolle, was zu saubereren, stärkeren und konsistenteren Komponenten im Vergleich zu herkömmlichen atmosphärischen Methoden führt.

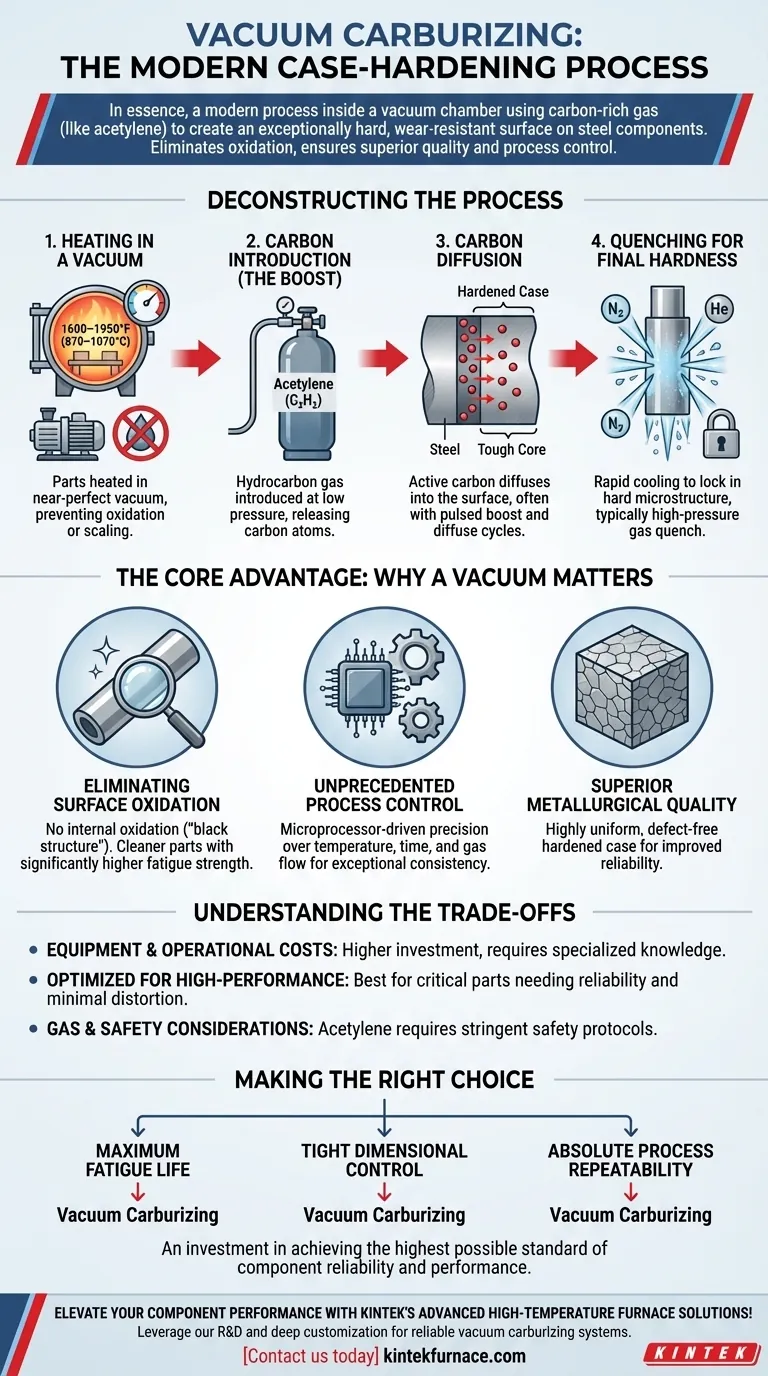

Den Vakuumaufkohlungsprozess entschlüsseln

Der Prozess, auch bekannt als Niederdruckaufkohlen (LPC), ist eine präzise kontrollierte Abfolge von Erhitzen, Kohlenstoffanreicherung und Abschrecken. Jeder Schritt ist optimiert, um die gewünschte Oberflächenhärte und Einhärtungstiefe zu erreichen.

Schritt 1: Erhitzen im Vakuum

Zuerst werden die Stahlteile in einen versiegelten Ofen geladen und die Kammer auf ein nahezu perfektes Vakuum abgepumpt. Die Teile werden dann auf eine hohe Temperatur, typischerweise zwischen 870–1070°C (1600–1950°F), erhitzt. Das Vakuum verhindert die Bildung von Oxidation oder Zunder auf der Oberfläche des Teils.

Schritt 2: Kohlenstoffeinführung (Der „Boost“)

Sobald die Temperatur erreicht ist, wird ein Kohlenwasserstoffgas – am häufigsten **Acetylen (C₂H₂) ** – bei sehr niedrigem Druck in die Kammer geleitet. Die intensive Hitze bewirkt, dass die Acetylenmoleküle zerfallen und Kohlenstoffatome direkt auf die heißen Stahloberflächen freisetzen.

Schritt 3: Kohlenstoffdiffusion

Die hochaktiven Kohlenstoffatome werden absorbiert und beginnen, in die Oberfläche des Stahls zu diffundieren. Dies wird oft in einem „Boost- und Diffusionszyklus“ durchgeführt, bei dem das Gas abwechselnd eingeführt und dann abgeschaltet wird. Dieser gepulste Ansatz ermöglicht es dem absorbierten Kohlenstoff, tiefer in das Material einzudringen, was eine gleichmäßigere Einhärtungstiefe gewährleistet.

Schritt 4: Abschrecken für die endgültige Härte

Nachdem die gewünschte Einhärtungstiefe erreicht ist, müssen die Teile schnell abgekühlt oder abgeschreckt werden, um die harte, kohlenstoffreiche Mikrostruktur zu fixieren. Dies geschieht typischerweise mit einem Hochdruckgasabschrecken (HPGQ) unter Verwendung inerter Gase wie Stickstoff oder Helium, oder in einigen Fällen mit einem traditionellen Ölabschrecken.

Der Kernvorteil: Warum ein Vakuum wichtig ist

Die Verwendung eines Vakuums ist nicht zufällig; sie ist das entscheidende Unterscheidungsmerkmal, das dem Prozess seine größten Vorteile verschafft. Es verändert grundlegend die Umgebung, in der der Stahl behandelt wird.

Eliminierung von Oberflächenoxidation

Herkömmliches Aufkohlen findet in einer sauerstoffhaltigen Atmosphäre statt. Dies führt zu Oberflächenzunder und, noch schädlicher, zu innerer Oxidation, die eine "schwarze Struktur" direkt unter der Oberfläche erzeugt. Ein Vakuum eliminiert dies vollständig, was zu metallurgisch sauberen Teilen führt, die keine Nachreinigung erfordern und eine signifikant höhere Ermüdungsfestigkeit aufweisen.

Beispiellose Prozesskontrolle

Der gesamte Prozess wird von Mikroprozessoren verwaltet, die Temperatur, Zeit und Gasfluss präzise steuern. Dies eliminiert Prozessvariablen, die in atmosphärischen Öfen üblich sind, und führt zu außergewöhnlicher Wiederholbarkeit und Konsistenz von Charge zu Charge. Die Ergebnisse sind vorhersehbar und entsprechen strengen Qualitätsstandards wie CQI-9.

Überlegene metallurgische Qualität

Das Ergebnis dieser Kontrolle ist eine sehr gleichmäßige und homogene gehärtete Schicht. Ohne die schädlichen Auswirkungen der Oxidation ist die Oberfläche der Komponente frei von Defekten, was ihre Zuverlässigkeit und Lebensdauer unter anspruchsvollen Bedingungen verbessert.

Die Kompromisse verstehen

Obwohl die Vakuumaufkohlung modernste Ergebnisse liefert, ist es wichtig, ihren Kontext in der Fertigung zu verstehen.

Ausrüstungs- und Betriebskosten

Vakuumöfen sind anspruchsvoll und stellen eine höhere anfängliche Kapitalinvestition dar als herkömmliche atmosphärische Öfen. Die Präzisionssteuerungen und Vakuumsysteme erfordern auch spezielles Wissen für Betrieb und Wartung.

Optimiert für Hochleistungsanforderungen

Die überlegene Qualität und Konsistenz hat ihren Preis, der nicht für alle Komponenten gerechtfertigt sein mag. Der Prozess eignet sich am besten für kritische Teile, bei denen Leistung, Zuverlässigkeit und minimale Verformung von größter Bedeutung sind. Für weniger anspruchsvolle Anwendungen können herkömmliche Methoden kostengünstiger sein.

Gas- und Sicherheitsüberlegungen

Acetylen ist eine äußerst effektive Kohlenstoffquelle, aber auch ein hochreaktives Gas, das strenge Sicherheitsprotokolle für Lagerung und Handhabung erfordert.

Die richtige Wahl für Ihre Komponenten treffen

Die Wahl eines Wärmebehandlungsverfahrens erfordert die Abstimmung seiner Fähigkeiten mit den spezifischen Leistungsanforderungen Ihrer Komponente.

- Wenn Ihr Hauptaugenmerk auf maximaler Ermüdungslebensdauer und Leistung liegt: Vakuumaufkohlen ist die definitive Wahl aufgrund der sauberen, oxidationsfreien Oberfläche, die es erzeugt.

- Wenn Ihr Hauptaugenmerk auf strenger Maßhaltigkeit und Minimierung von Verzug liegt: Die gleichmäßige Erwärmung und das kontrollierte Gasabschrecken bieten erhebliche Vorteile gegenüber härteren Flüssigabschreckverfahren.

- Wenn Ihr Hauptaugenmerk auf absoluter Prozesswiederholbarkeit für kritische Teile liegt: Die präzise, mikroprozessorgesteuerte Natur des Vakuumaufkohlens gewährleistet eine unübertroffene Konsistenz von Charge zu Charge.

Letztendlich ist die Einführung des Vakuumaufkohlens eine Investition in das Erreichen des höchstmöglichen Standards für Zuverlässigkeit und Leistung von Komponenten.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Prozess | Modernes Einsatzhärten in einer Vakuumkammer unter Verwendung von kohlenstoffreichem Gas wie Acetylen |

| Schlüsselschritte | Erhitzen im Vakuum, Kohlenstoffeinführung, Diffusion und Abschrecken (z.B. Gas oder Öl) |

| Vorteile | Keine Oxidation, überlegene metallurgische Qualität, präzise Kontrolle, hohe Wiederholbarkeit und saubere Oberflächen |

| Am besten geeignet für | Hochleistungskomponenten, die maximale Ermüdungslebensdauer, minimale Verformung und gleichbleibende Qualität erfordern |

| Überlegungen | Höhere Ausrüstungskosten, spezialisierter Betrieb und Sicherheitsprotokolle für Gase wie Acetylen |

Steigern Sie die Leistung Ihrer Komponenten mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch außergewöhnliche Forschung & Entwicklung und hauseigene Fertigung bieten wir verschiedenen Laboren zuverlässige Vakuumaufkohlanlagen, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen und liefert sauberere, stärkere und konsistentere Ergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Wärmebehandlungsprozesse optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Welche Aufgaben erfüllt ein Hochvakuum-Sinterofen für PEM-Magnete? Erreichen der Spitzendichte

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen

- Wie wirkt sich die Vakuum-Sinterung mit extrem niedrigem Sauerstoffgehalt auf Titanverbundwerkstoffe aus? Erschließen Sie die fortschrittliche Phasensteuerung

- Was ist der Zweck einer Wärmebehandlung bei 1400°C für poröses Wolfram? Wesentliche Schritte zur strukturellen Verstärkung