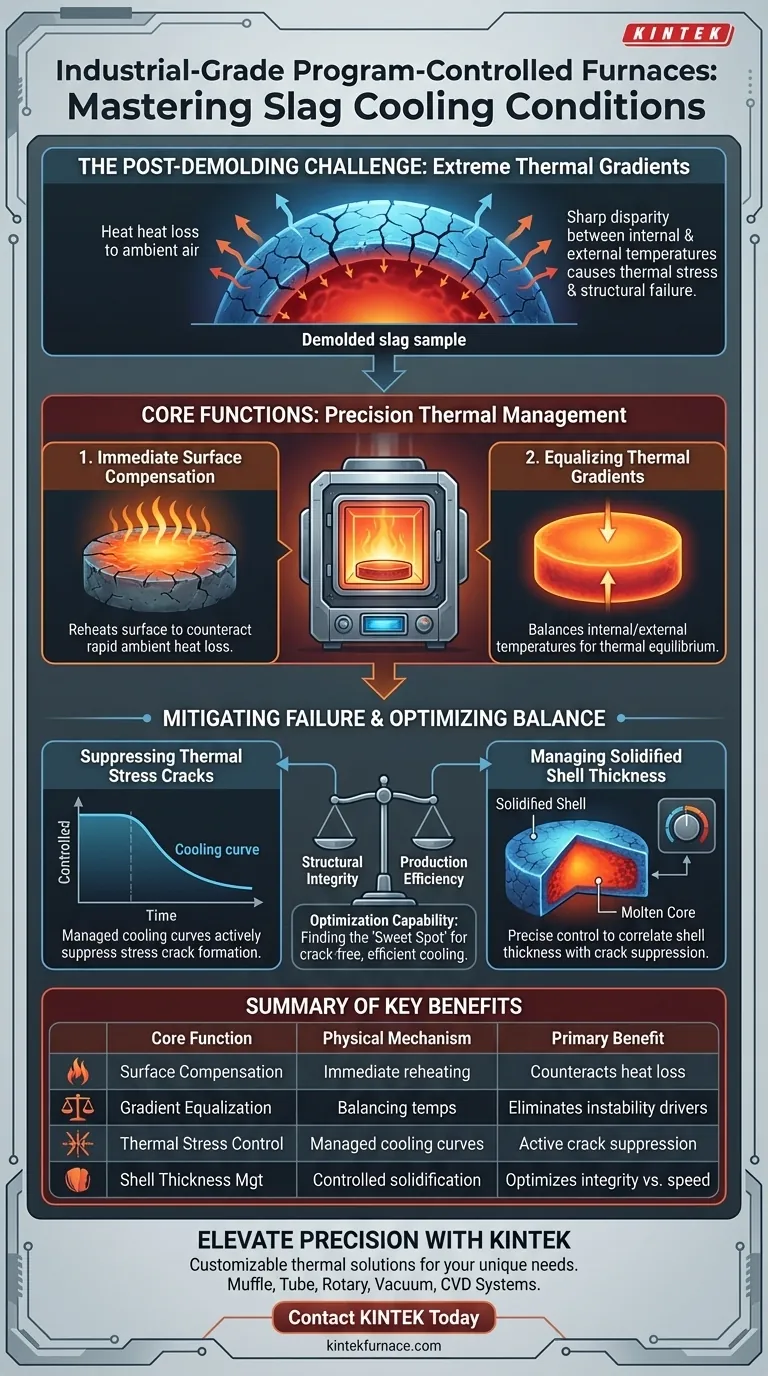

Industrielle programmgesteuerte Öfen funktionieren primär als hochpräzise Wärmemanagementsysteme, die darauf ausgelegt sind, Schlacke unmittelbar nach dem Entformungsprozess zu stabilisieren. Ihre Kernfähigkeiten konzentrieren sich auf präzise Temperaturkompensation und kontrolliertes langsames Abkühlen, insbesondere durch Wiederaufheizen der Materialoberfläche, um den starken Unterschied zwischen inneren und äußeren Temperaturen auszugleichen.

Durch effektives Eingreifen nach dem Entformen verhindern diese Öfen extreme Temperaturgradienten, die zu strukturellem Versagen führen. Sie ermöglichen es den Bedienern, den Zusammenhang zwischen der Dicke der erstarrten Hülle und der thermischen Spannung zu isolieren und sicherzustellen, dass die Rissunterdrückung nicht auf Kosten der Produktionseffizienz geht.

Präzises Wärmemanagement

Sofortige Oberflächenkompensation

Sobald die Schlacke aus einer Form entnommen wird, ist ihre Oberfläche kühlerer Umgebungsluft ausgesetzt, während der Kern geschmolzen oder extrem heiß bleibt.

Der programmgesteuerte Ofen greift sofort ein, um die Oberfläche der Probe wieder aufzuheizen. Diese Maßnahme wirkt dem schnellen Wärmeverlust entgegen, der typischerweise auftritt, sobald das Material entformt wird.

Ausgleich thermischer Gradienten

Das grundlegende physikalische Ziel dieser Ausrüstung ist das thermische Gleichgewicht.

Durch gezielte Wärmezufuhr von außen hilft das System, die inneren und äußeren Temperaturen auszugleichen. Dies verhindert die Bildung steiler Temperaturgradienten, die die Hauptursache für Materialinstabilität sind.

Abmilderung von strukturellem Versagen

Unterdrückung von thermischen Spannungsrissen

Wenn die Außenseite eines Materials viel schneller abkühlt als die Innenseite, baut sich Spannung auf, was zu thermischer Spannung führt.

Diese Öfen bieten eine kontrollierte thermische Umgebung, die darauf ausgelegt ist, diese Spannungen zu eliminieren. Durch die Steuerung der Abkühlkurve unterdrückt das System aktiv die Bildung von thermischen Spannungsrissen, die sonst die Probe zerstören würden.

Management der Dicke der erstarrten Hülle

Ein kritischer Aspekt des Schlackemanagements ist die Kontrolle der Dicke der erstarrten Hülle – der äußeren Kruste des Materials.

Diese Technologie ermöglicht es Forschern und Ingenieuren, genau zu untersuchen, wie die Hüllendicke mit der Rissbildung korreliert. Sie bietet die notwendige Kontrolle, um diese Variable präzise zu manipulieren.

Verständnis des operativen Gleichgewichts

Der Effizienz-Kompromiss

Bei herkömmlichen Kühlverfahren erfordert die Vermeidung von Rissen oft eine erhebliche Verlangsamung des Prozesses, was den Produktionsdurchsatz beeinträchtigt.

Der entscheidende Kompromiss hier ist die Balance zwischen struktureller Integrität und Produktionseffizienz.

Optimierungspotenzial

Diese Ofentechnologie wurde entwickelt, um diesen Kompromiss zu lösen.

Sie ermöglicht die Untersuchung von Kühlbedingungen, die Risse unterdrücken, ohne die Effizienz zu beeinträchtigen. Ziel ist es, den "Sweet Spot" zu finden, an dem die Kühlung langsam genug ist, um Defekte zu vermeiden, aber schnell genug, um die industrielle Rentabilität aufrechtzuerhalten.

Die richtige Wahl für Ihr Ziel treffen

Um den Nutzen eines industriellen programmgesteuerten Ofens zu maximieren, richten Sie seine Funktionen an Ihren spezifischen operativen Zielen aus:

- Wenn Ihr Hauptaugenmerk auf Qualitätssicherung liegt: Nutzen Sie die präzise Temperaturkompensation, um die Differenz zwischen Oberflächen- und Kerntemperaturen unmittelbar nach dem Entformen zu minimieren, um thermischen Schock zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz liegt: Verwenden Sie die kontrollierten langsamen Kühlfunktionen, um die minimale Dicke der erstarrten Hülle zu bestimmen, die zur Unterdrückung von Rissen erforderlich ist, und ermöglichen Sie so die schnellstmögliche sichere Kühlrate.

Diese Systeme verwandeln das Abkühlen von einer passiven Wartezeit in einen aktiven, wertschöpfenden Prozess.

Zusammenfassungstabelle:

| Kernfunktion | Physikalischer Mechanismus | Primärer Nutzen |

|---|---|---|

| Oberflächenkompensation | Sofortiges Wiederaufheizen nach dem Entformen | Wirkt schnellem Wärmeverlust an die Umgebung entgegen |

| Gradientenausgleich | Ausgleich von inneren/äußeren Temperaturen | Eliminiert Ursachen für Materialinstabilität |

| Thermische Spannungskontrolle | Gesteuerte Abkühlkurven | Aktive Unterdrückung von Spannungsrissen |

| Management der Hüllendicke | Kontrollierte Erstarrung der Hülle | Optimiert das Gleichgewicht zwischen Integrität und Geschwindigkeit |

Verbessern Sie die Präzision Ihres Schlackemanagements mit KINTEK

Lassen Sie nicht zu, dass thermische Spannungen die Materialintegrität oder den Produktionsdurchsatz beeinträchtigen. KINTEK bietet branchenführende thermische Lösungen, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen, die alle darauf ausgelegt sind, die strengen Anforderungen der industriellen Schlackeforschung und -produktion zu erfüllen.

Unterstützt durch F&E-Expertise und Präzisionsfertigung sind unsere Labor-Hochtemperaturöfen vollständig anpassbar, um Ihnen zu helfen, die perfekte Abkühlkurve für Ihre einzigartigen Bedürfnisse zu erreichen.

Bereit, Ihr Wärmemanagement zu optimieren? Kontaktieren Sie KINTEK noch heute, um zu erfahren, wie unsere Expertensysteme die Effizienz und Produktqualität Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Labor-Muffelofen mit Bodenanhebung

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Wie hoch ist die Leckrate für einen Vakuumofen? Gewährleistung der Prozessintegrität und Reinheit

- Was ist die Hauptfunktion eines Vakuumtrockenschranks im Labor? Erläuterung der wesentlichen Elektrodenblechverarbeitung

- Warum ist ein Vakuumtrockenschrank für die Verarbeitung von rotbraunen Niederschlägen notwendig? Bewahren Sie die Integrität Ihres Katalysators

- Wie können die Aufheizgeschwindigkeit und die Temperaturhomogenität des Ofens beim Vakuumsintern verbessert werden? Steigern Sie die Effizienz mit gasgestützten Methoden

- Was ist die typische Lebensdauer eines Vakuumofenkühlers? Verlängern Sie diese mit der richtigen Pflege auf über 15 Jahre

- Was ist ein Vakuumofen? Präzisionserhitzung für Reinheit und Leistung

- Wie funktioniert ein Heizgerät mit konstanter Temperatur in einer Vakuumkammer für Graphen? Master Degradation Testing

- Was ist die Funktion eines Hochtemperatur-Sinterofens bei 4D-gedruckter Keramik? Verwandeln Sie Designs in Realität