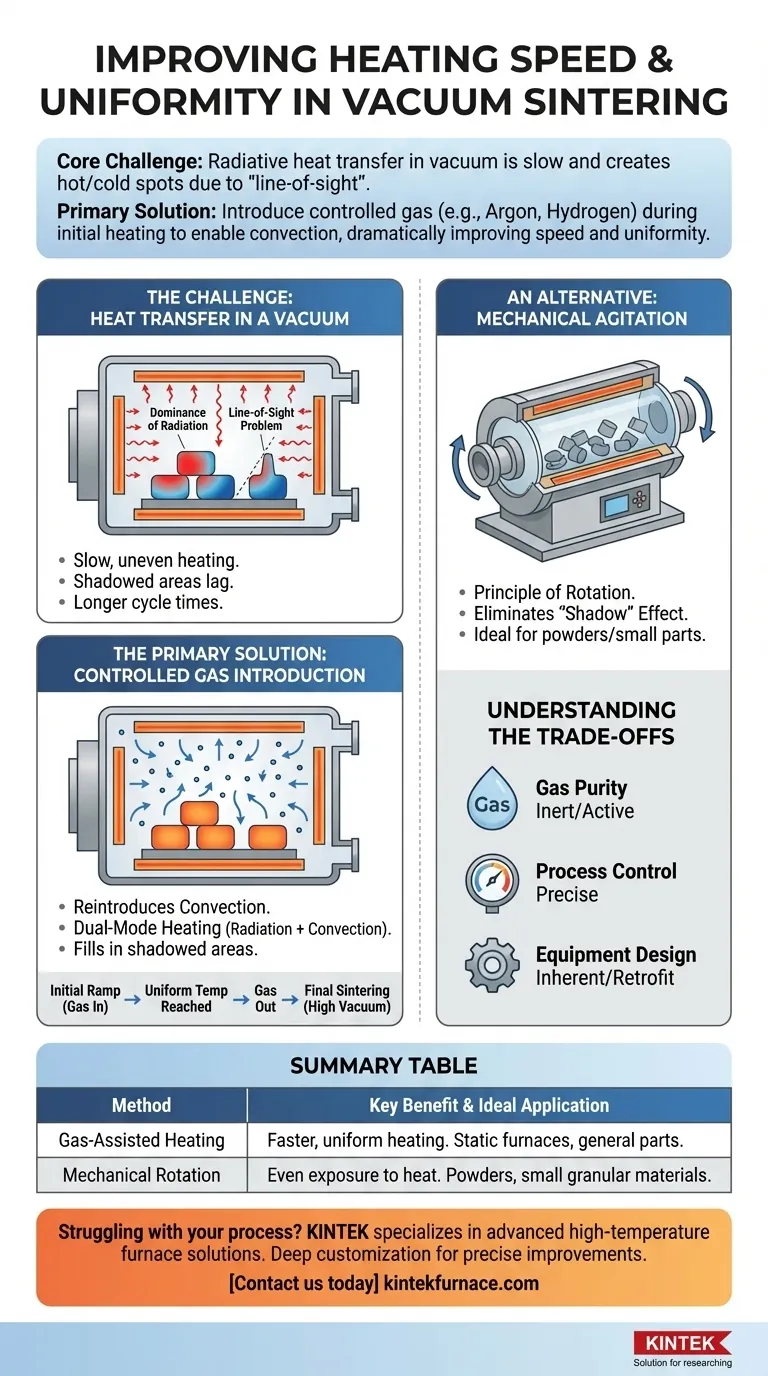

Um die Aufheizgeschwindigkeit und die Temperaturhomogenität beim Vakuumsintern signifikant zu verbessern, ist die effektivste Methode die Einführung einer kontrollierten Menge hochreinen Gases, wie Argon oder Wasserstoff, während der anfänglichen Aufheizphase. Diese Technik, oft als „gasgestütztes Heizen“ oder Partialdruckerhitzen bezeichnet, führt die Konvektion wieder in den Ofen ein und überwindet so die inhärenten Grenzen der Wärmeübertragung in einem reinen Vakuum. Bei bestimmten Ofendesigns erfüllt die mechanische Drehung des Ofenrohrs einen ähnlichen Zweck, indem sie sicherstellt, dass alle Materialoberflächen gleichmäßig erhitzt werden.

Die Kernherausforderung beim Vakuumheizen ist die alleinige Abhängigkeit von der Wärmestrahlung, die langsam ist und heiße und kalte Stellen erzeugt. Durch das vorübergehende Zugeben eines Gases ermöglichen Sie eine konvektive Wärmeübertragung, die die Wärme effizient an alle Oberflächen der Teile transportiert und sowohl die Aufheizgeschwindigkeit als auch die Temperaturhomogenität dramatisch erhöht.

Die grundlegende Herausforderung: Wärmeübertragung im Vakuum

Um dieses Problem zu lösen, müssen Sie zunächst verstehen, warum es auftritt. Ein Vakuumofen heizt sich anders als ein Standardofen unter Atmosphärendruck, und dieser Unterschied ist die Wurzel des Problems.

Die Dominanz der Strahlung

In einem Hochvakuum gibt es praktisch keine Gasmoleküle, die Wärme übertragen können. Daher kann Wärme von den Heizelementen auf Ihre Teile nur durch thermische Strahlung übertragen werden.

Das „Sichtlinien“-Problem

Strahlungswärme ist ein „Sichtlinien“-Prozess. Oberflächen, die direkt auf die Heizelemente zeigen, werden schnell heiß, während Oberflächen, die abgeschirmt sind oder im „Schatten“ anderer Teile liegen, viel langsamer aufheizen. Dies erzeugt erhebliche Temperaturunterschiede über ein einzelnes Bauteil und in der gesamten Last.

Die Folge: Langsames und ungleichmäßiges Erhitzen

Diese alleinige Abhängigkeit von der Strahlung ist der Grund dafür, dass das Erhitzen oft langsam und ungleichmäßig ist. Der Prozess wird dadurch begrenzt, wie schnell die beschatteten Bereiche aufholen können, was von der Wärmeleitung durch das Material selbst abhängt. Dies führt zu längeren Zykluszeiten und inkonsistenten Materialeigenschaften.

Die primäre Lösung: Kontrollierte Gaszufuhr

Die Einführung eines Gases ist eine einfache, aber wirkungsvolle Prozessmodifikation, die direkt auf die Physik des Problems abzielt.

Wiedereinführung der Konvektion

Wenn Sie den Ofen mit einer geringen Menge Inertgas (z. B. Argon) auf einen Partialdruck zurückfüllen, ermöglichen Sie erneut die Konvektion. Gasmoleküle erwärmen sich bei Kontakt mit den Elementen, zirkulieren durch die Kammer und übertragen diese Wärme auf alle Oberflächen Ihrer Teile.

Ein Zwei-Modus-Heizsystem

Dies schafft ein hochwirksames Zwei-Modus-System. Sie haben immer noch die Kraft der Strahlung, aber diese wird nun durch die Konvektion ergänzt, die die Lücken füllt und die „beschatteten“ Bereiche erwärmt, die die Strahlung nicht erreichen kann.

Implementierung des Prozesses

Diese Technik wird typischerweise nur während der anfänglichen Temperaturrampe verwendet. Sobald die Teile eine gleichmäßige Temperatur nahe dem Sinterpunkt erreicht haben, wird das Gas abgepumpt, um das für die End-Sinterstufe erforderliche Hochvakuum wiederherzustellen.

Eine Alternative: Mechanische Bewegung

Für bestimmte Anwendungen kann das Ofendesign selbst das Homogenitätsproblem lösen.

Das Prinzip der Rotation

In einem Rotationsrohr活着ofen wird das gesamte Ofenrohr langsam von einem Motor gedreht. Dies ist am häufigsten beim Sintern von Pulvern oder kleinen, körnigen Materialien der Fall.

Beseitigung des „Schatten“-Effekts

Durch das kontinuierliche Durchmischen des Materials stellt die Rotation sicher, dass alle Partikel im Laufe der Zeit gleichmäßig der Strahlungswärmequelle ausgesetzt sind. Diese mechanische Wirkung verhindert lokale Überhitzung direkt und gewährleistet ein hochgleichmäßiges Endprodukt.

Die Abwägungen verstehen

Obwohl diese Methoden wirksam sind, müssen für eine erfolgreiche Implementierung Überlegungen berücksichtigt werden.

Gasreinheit und Reaktivität

Das von Ihnen zugeführte Gas muss hochrein sein, um Kontamination oder unerwünschte chemische Reaktionen zu vermeiden. Inertgase wie Argon werden verwendet, um Reaktionen zu verhindern, während aktive Gase wie Wasserstoff absichtlich als Reduktionsmittel verwendet werden können, um Teileoberflächen zu reinigen.

Prozesskontrolle

Die Implementierung des gasgestützten Heizens erfordert ein Ofensystem, das eine präzise Druckkontrolle ermöglicht. Sie müssen in der Lage sein, einen bestimmten Partialdruck einzuführen und ihn dann zum richtigen Zeitpunkt im Zyklus effizient abzusaugen.

Anlagendesign

Die mechanische Rotation ist ein inhärentes Merkmal des Ofens. Sie kann nicht nachträglich in einen herkömmlichen statischen Ofen eingebaut werden und eignet sich am besten für Materialien, die ohne Beschädigung geschwenkt werden können.

Die richtige Technik für Ihr Ziel anwenden

Ihre Wahl der Methode hängt von Ihrer Ausrüstung und den spezifischen Problemen ab, mit denen Sie konfrontiert sind.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung eines bestehenden statischen Ofens liegt: Die praktischste Lösung besteht darin, während der anfänglichen Aufheizrampe eine Partialdruck-Gasrückführung zu implementieren, um die Konvektion zu verbessern.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung eines neuen Prozesses für Pulver oder Kleinteile liegt: Ein Rotationsrohr活着ofen ist eine ausgezeichnete Wahl, die durch mechanische Mittel eine inhärente Temperaturhomogenität bietet.

Wenn Sie verstehen, dass die Kernherausforderung darin besteht, die Grenzen der Wärmeübertragung durch Strahlung zu überwinden, können Sie Ihren Prozess selbstbewusst steuern, um schnellere und homogenere Ergebnisse zu erzielen.

Zusammenfassungstabelle:

| Methode | Hauptvorteil | Ideale Anwendung |

|---|---|---|

| Gasgestütztes Heizen | Verbessert die Konvektion für schnelleres, gleichmäßiges Erhitzen | Statische Öfen, allgemeine Teile |

| Mechanische Rotation | Gewährleistet eine gleichmäßige Aussetzung der Wärmequellen | Pulver, kleine körnige Materialien |

Haben Sie Probleme mit langsamer oder ungleichmäßiger Erwärmung beim Vakuumsintern? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Durch die Nutzung herausragender F&E und Eigenfertigung bieten wir Muffel-, Rohr-, Rotationsöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere tiefgreifenden Anpassungsmöglichkeiten gewährleisten präzise Verbesserungen der Aufheizgeschwindigkeit und Temperaturhomogenität für Ihr Labor. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren Sinterprozess optimieren und die Effizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität