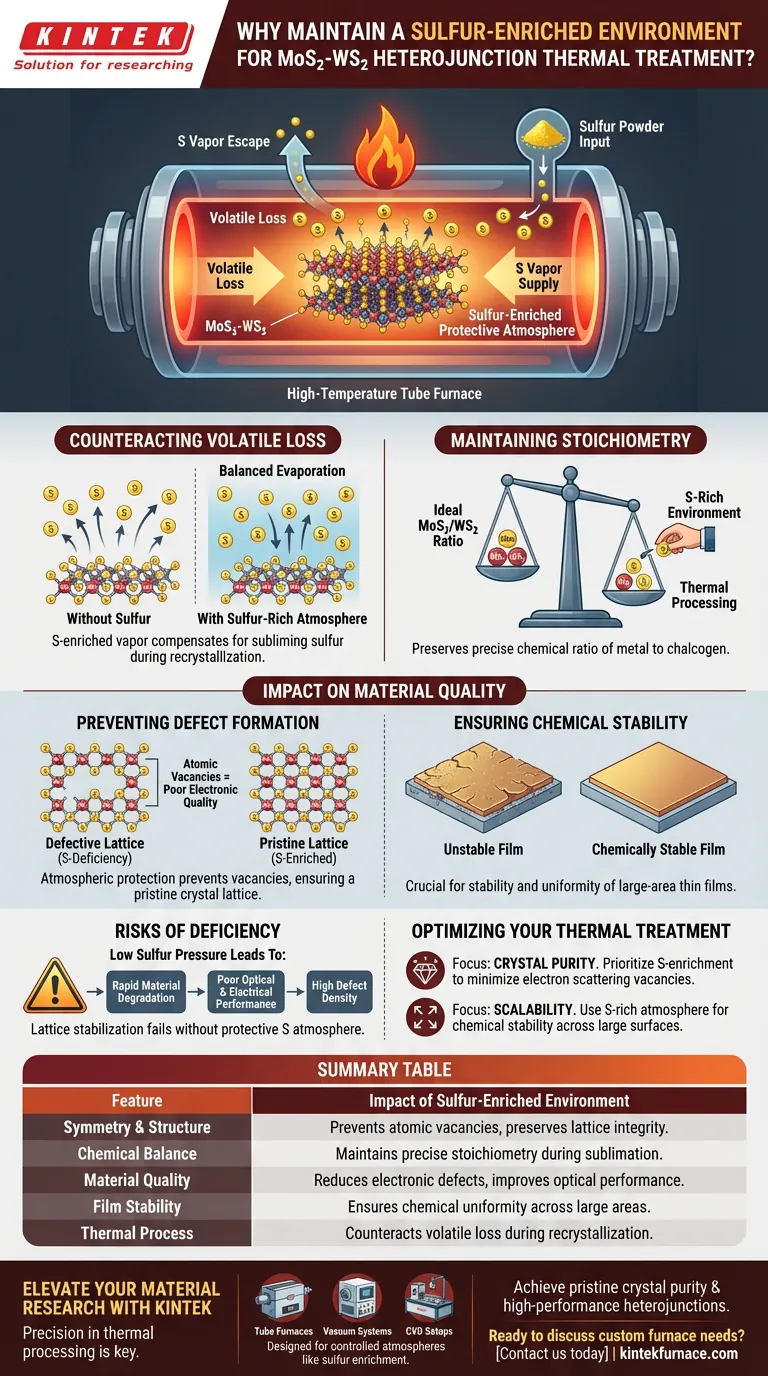

Der Hauptzweck der Aufrechterhaltung einer schwefelreichen Umgebung besteht darin, den flüchtigen Schwefelverlust auszugleichen, der bei der Hochtemperaturverarbeitung unweigerlich auftritt. Durch die Zugabe von Schwefelpulver in den Röhrenofen schaffen Sie eine schützende Atmosphäre, die verdampfende Schwefelatome aktiv kompensiert und so die grundlegende chemische Struktur des Materials erhält.

Die Hochtemperaturbehandlung von MoS2-WS2-Heteroübergängen treibt zwangsläufig Schwefel aus dem Material. Eine schwefelreiche Umgebung wirkt als wichtiger Gleichgewichtspuffer und verhindert Schwefelmangel, um die strukturelle Integrität und chemische Stabilität des fertigen Dünnfilms zu gewährleisten.

Die Mechanik der Schwefelkompensation

Ausgleich des flüchtigen Verlusts

Während thermischer Behandlungen wie der Rekristallisation sind die Temperaturen, die zur Verarbeitung von MoS2 und WS2 erforderlich sind, hoch genug, um Schwefelatome sublimieren zu lassen.

Ohne Eingreifen entweichen diese Atome aus dem festen Material und gehen in die Gasphase über.

Die schwefelreiche Atmosphäre liefert ein Reservoir an Schwefeldampf, das diesen Verlust sofort ausgleicht und die Verdampfungsrate effektiv ausbalanciert.

Aufrechterhaltung der Stöchiometrie

Die Funktionalität von MoS2-WS2-Heteroübergängen beruht auf einem präzisen chemischen Verhältnis, der sogenannten Stöchiometrie.

Die thermische Verarbeitung bedroht dieses Gleichgewicht, indem sie die leichtere, flüchtigere Schwefelkomponente selektiv entfernt.

Durch die Aufrechterhaltung einer schwefelreichen Umgebung stellen Sie sicher, dass das Material das richtige Verhältnis von Metall- zu Chalkogenatomen beibehält.

Auswirkungen auf die Materialqualität

Verhinderung von Defektbildung

Wenn Schwefelatome das Kristallgitter ohne Ersatz verlassen, hinterlassen sie atomare "Löcher", sogenannte Leerstellen.

Diese Schwefelmangelddefekte verschlechtern die elektronische Qualität des Materials erheblich.

Die schützende Schwefelatmosphäre verhindert die Bildung dieser Defekte, was zu einem makellosen Kristallgitter führt.

Gewährleistung der chemischen Stabilität

Die primäre Referenz hebt hervor, dass dieser atmosphärische Schutz für die Stabilität von großflächigen Dünnfilmen entscheidend ist.

Dünnfilme sind aufgrund ihres hohen Oberflächen-zu-Volumen-Verhältnisses besonders anfällig für Degradation.

Eine schwefelreiche Umgebung stellt sicher, dass der Film über seine gesamte Fläche chemisch stabil und einheitlich bleibt.

Risiken eines Mangels verstehen

Die Folge eines niedrigen Schwefelpartialdrucks

Wenn es der Umgebung des Röhrenofens an ausreichend Schwefel mangelt, versagt der "Schutzmechanismus".

Dies führt zu einer schnellen Verschlechterung der Materialeigenschaften, da das Gitter versucht, sich mit weniger Schwefelatomen zu stabilisieren.

Das Ergebnis ist oft ein Film mit schlechter optischer und elektrischer Leistung aufgrund einer hohen Defektdichte.

Optimierung Ihrer thermischen Behandlung

Um MoS2-WS2-Heteroübergänge von höchster Qualität zu gewährleisten, beachten Sie bei Ihren spezifischen Zielen Folgendes:

- Wenn Ihr Hauptaugenmerk auf Kristallreinheit liegt: Priorisieren Sie die Schwefelanreicherung, um Leerstellendefekte zu minimieren, die als Streuzentren für Elektronen wirken.

- Wenn Ihr Hauptaugenmerk auf Skalierbarkeit liegt: Verwenden Sie die schwefelreiche Atmosphäre, um die chemische Stabilität über die gesamte Oberfläche von großflächigen Dünnfilmen zu gewährleisten.

Durch die Kontrolle der Schwefelumgebung verwandeln Sie einen zerstörerischen Hochtemperaturprozess in einen konstruktiven Rekristallisationsschritt.

Zusammenfassungstabelle:

| Merkmal | Auswirkung einer schwefelreichen Umgebung |

|---|---|

| Symmetrie & Struktur | Verhindert Atomleerstellen und erhält die Integrität des Kristallgitters. |

| Chemisches Gleichgewicht | Aufrechterhaltung einer präzisen Metall-zu-Chalkogen-Stöchiometrie während der Sublimation. |

| Materialqualität | Reduziert elektronische Defekte und verbessert die optische Leistung. |

| Film-Stabilität | Gewährleistet chemische Einheitlichkeit über großflächige Dünnfilme hinweg. |

| Thermischer Prozess | Gleicht flüchtige Verluste während der Hochtemperatur-Rekristallisation aus. |

Verbessern Sie Ihre Materialforschung mit KINTEK

Präzision in der thermischen Verarbeitung ist der Unterschied zwischen einer defekten Probe und einem Hochleistungs-Heteroübergang. Mit fundierter F&E und erstklassiger Fertigung bietet KINTEK hochpräzise Röhrenöfen, Vakuumsysteme und CVD-Aufbauten, die speziell für kontrollierte Atmosphären wie die Schwefelanreicherung entwickelt wurden.

Ob Sie kundenspezifische Hochtemperaturöfen für die Rekristallisation oder die großflächige Dünnfilmproduktion benötigen, unser Ingenieurteam stellt sicher, dass Ihre Ausrüstung Ihre einzigartigen stöchiometrischen Anforderungen erfüllt.

Bereit, makellose Kristallreinheit zu erzielen? Kontaktieren Sie uns noch heute, um Ihre individuellen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Matteo Gardella, F. Buatier de Mongeot. Large area van der Waals MoS<sub>2</sub>–WS<sub>2</sub> heterostructures for visible-light energy conversion. DOI: 10.1039/d3lf00220a

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Wie erleichtert ein Hochtemperatur-Ofen die Synthese von CoNb2O6 mittels Salzschmelze? Leitfaden zur präzisen Temperaturregelung

- Wie wird die Dichtungsleistung eines experimentellen Kastenofen mit Atmosphäre verbessert? Steigern Sie die Reinheit mit fortschrittlichen Dichtungssystemen

- Über welche Sicherheitsmerkmale verfügt ein programmgesteuerter Atmosphärenofen? Gewährleistung der Betriebs- und Prozesssicherheit

- Wofür wird ein Atmosphärenofen verwendet? Präzise Materialbearbeitung in kontrollierten Umgebungen erreichen

- Welche Arten von Hochtemperaturprozessen kann ein Atmosphärenofen durchführen? Materialtransformation mit präziser Steuerung freischalten

- Welche Zwecke erfüllen inerte Atmosphären bei der Wärmebehandlung? Verbesserung der Metallqualität und Sicherheit

- Welche Rolle spielt ein Hochtemperatur-Aktivierungsofen bei der Synthese magnetischer Katalysatoren? Optimieren Sie Ihren Fe3O4-Ertrag

- Welche Einschränkungen haben Niedervakuum-Atmosphärenöfen? Verstehen Sie Kompromisse für eine kostengünstige Wärmebehandlung