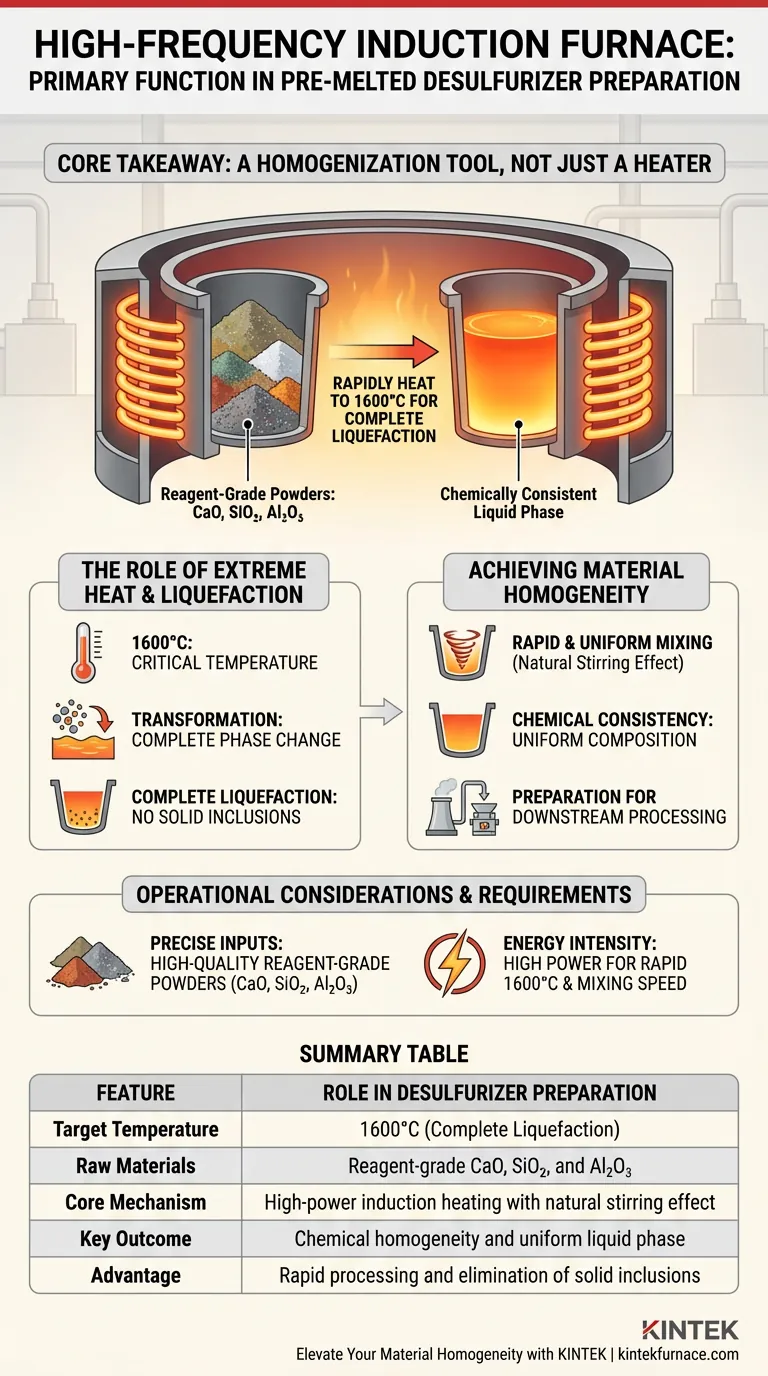

Die Hauptfunktion eines Hochfrequenz-Induktionsofens in diesem Zusammenhang besteht darin, gemischte Reagenzienpulver schnell auf 1600 °C zu erhitzen, um eine vollständige Verflüssigung zu erreichen. Durch die Nutzung von Hochleistungs-Induktionsheizung stellt der Ofen sicher, dass die Rohstoffe – insbesondere Kalziumoxid, Siliziumdioxid und Aluminiumoxid – gründlich geschmolzen und gleichmäßig gemischt werden, bevor sie abgekühlt und weiterverarbeitet werden.

Kernbotschaft Der Induktionsofen ist nicht nur ein Heizelement; er ist ein Homogenisierungswerkzeug. Seine Fähigkeit, schnell intensive Wärme zu erzeugen, verwandelt heterogene Pulver in eine chemisch konsistente flüssige Phase, was die entscheidende Anforderung für die Herstellung hochwertiger vorgeschmolzener Entschwefelungsmittel ist.

Die Rolle von extremer Hitze und Verflüssigung

Erreichen kritischer Temperaturen

Zur Herstellung wirksamer vorgeschmolzener Entschwefelungsmittel muss das System extrem hohe Temperaturen erreichen. Der Hochfrequenz-Induktionsofen ist speziell darauf kalibriert, die Materialmischung auf 1600 °C zu erhitzen.

Umwandlung von Rohstoffen

Bei dieser Temperatur durchlaufen die festen Rohstoffe einen vollständigen Phasenübergang. Der Ofen wandelt die gemischten Pulver aus Reagenzien-Kalziumoxid, Siliziumdioxid und Aluminiumoxid in einen geschmolzenen Zustand um.

Sicherstellung der vollständigen Verflüssigung

Teilweises Schmelzen ist für diese Anwendung nicht ausreichend. Der Induktionsofen liefert die anhaltende Hochleistung, die erforderlich ist, um sicherzustellen, dass jede Partikel in der Charge vollständig verflüssigt wird, wodurch feste Einschlüsse vermieden werden, die das Endprodukt beeinträchtigen könnten.

Erreichen von Materialhomogenität

Schnelles und gleichmäßiges Mischen

Der Mechanismus der Induktionsheizung fördert eine kräftige Bewegung innerhalb der Schmelze. Dieser natürliche Rühreffekt erleichtert ein schnelles und gleichmäßiges Mischen der verschiedenen chemischen Komponenten, während sie sich in der flüssigen Phase befinden.

Herstellung chemischer Konsistenz

Das ultimative Ziel dieser vorgeschmolzenen Phase ist Konsistenz. Durch gründliches Mischen der verflüssigten Oxide stellt der Ofen sicher, dass das resultierende Material eine einheitliche chemische Zusammensetzung über die gesamte Charge aufweist.

Vorbereitung für die nachgelagerte Verarbeitung

Diese Einheitlichkeit ist entscheidend für die nachfolgenden Schritte. Das durch den Ofen erzeugte hochwertige Ausgangsmaterial stellt sicher, dass die nachfolgenden Kühl-, Zerkleinerungs- und Siebphasen ein zuverlässiges und wirksames Entschwefelungsmittel ergeben.

Betriebliche Überlegungen und Anforderungen

Anforderung an präzise Eingaben

Der Prozess ist stark von der Qualität der Eingangsmaterialien abhängig. Die Verwendung von Reagenzienpulvern (CaO, SiO₂, Al₂O₃) ist unerlässlich, um Verunreinigungen daran zu hindern, die Schmelze während des Hochtemperatur-Induktionsprozesses zu beeinträchtigen.

Energieintensität

Das Erreichen und Aufrechterhalten von 1600 °C erfordert erhebliche Energieeinsätze. Dieser hohe Leistungsbedarf ist ein notwendiger Kompromiss, um die schnellen Verflüssigungs- und Mischgeschwindigkeiten zu erreichen, die andere Ofentypen möglicherweise nicht effizient unterstützen.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Sie die richtige Verarbeitungsmethode für Ihre Materialien auswählen, berücksichtigen Sie Ihre spezifischen Reinheits- und Verarbeitungsziele.

- Wenn Ihr Hauptaugenmerk auf chemischer Einheitlichkeit liegt: Priorisieren Sie die Hochfrequenz-Induktionsheizung, um ihren natürlichen Rühreffekt und ihre Fähigkeit, gemischte Oxide vollständig zu verflüssigen, zu nutzen.

- Wenn Ihr Hauptaugenmerk auf Prozessgeschwindigkeit liegt: Verlassen Sie sich auf die Hochleistungsfähigkeiten des Induktionsofens, um Materialien schnell auf den Schmelzpunkt von 1600 °C zu bringen, im Vergleich zur herkömmlichen Widerstandsheizung.

Der Erfolg eines vorgeschmolzenen Entschwefelungsmittels beruht vollständig auf der Fähigkeit des Induktionsofens, eine Mischung aus Pulvern in eine einzige, chemisch absolute Flüssigkeit zu verwandeln.

Zusammenfassungstabelle:

| Merkmal | Rolle des Induktionsofens bei der Herstellung von Entschwefelungsmitteln |

|---|---|

| Zieltemperatur | 1600 °C (Vollständige Verflüssigung) |

| Rohstoffe | Reagenzien-CaO, SiO₂ und Al₂O₃ |

| Kernmechanismus | Hochleistungs-Induktionsheizung mit natürlichem Rühreffekt |

| Schlüsselergebnis | Chemische Homogenität und einheitliche flüssige Phase |

| Vorteil | Schnelle Verarbeitung und Eliminierung fester Einschlüsse |

Verbessern Sie Ihre Materialhomogenität mit KINTEK

Präzision bei der Herstellung vorgeschmolzener Entschwefelungsmittel beginnt mit überlegener thermischer Kontrolle. Bei KINTEK verstehen wir, dass das Erreichen von 1600 °C mit absoluter chemischer Konsistenz für Ihre Forschungs- und industriellen Anwendungen von entscheidender Bedeutung ist. Mit fachkundiger F&E und Fertigung bietet KINTEK fortschrittliche Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie spezialisierte Hochtemperatur-Induktionslösungen – alle vollständig anpassbar, um Ihre einzigartigen Verarbeitungsanforderungen zu erfüllen.

Gehen Sie keine Kompromisse bei der Materialreinheit ein. Kontaktieren Sie uns noch heute, um die Hochtemperatur-Verarbeitungsfähigkeiten Ihres Labors zu optimieren!

Visuelle Anleitung

Referenzen

- Jyun-Ming Shen, Weite Wu. Effects of Different CaO/Al2O3 Ratios on the Phase Composition and Desulfurization Ability of CaO-Based Desulfurizers in Hot Metal. DOI: 10.3390/met14030363

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1400℃ Muffelofen Ofen für Labor

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Wie tragen IGBT-Module zur Kosteneinsparung bei Schmelzanlagen bei? Steigern Sie die Effizienz und senken Sie die Betriebskosten

- Welche Art von Heizsystem wird üblicherweise in Vakuumgießöfen verwendet und wie funktioniert sie? Entdecken Sie die Induktionserwärmung für reines, effizientes Schmelzen

- Was ist die Funktion eines nicht verzehrbaren Vakuumlichtbogenschmelzofens? Synthese von ultrareinen Zr2Fe-basierten Legierungen

- Welche Rolle spielt ein Laborscherben-Vakuumschmelzofen bei HSLA-Stahl? Erreichen Sie Präzision auf atomarer Ebene beim Legierungsdesign

- Wie verbessert der IGBT-Induktionsschmelzofen die Effizienz beim Schmelzen nichtmagnetischer Materialien? Maximieren Sie Ihre Schmelzleistung und Energieeinsparungen

- Was ist die technische Bedeutung der Verwendung eines Sekundärzuführers beim Schmelzen? Verbesserung der Reinheit von Seltenerd-Siliziumstahl

- Warum ist die präzise Zugabe von Legierungselementen in Induktionsöfen für ADI mit großen Wanddicken notwendig?

- Welche Hauptvorteile bietet das Schmelzen von Metallen unter Vakuum oder Schutzatmosphäre? Reinheit und Präzision in der Metallverarbeitung erreichen