Im Wesentlichen ist die Plasma-Enhanced Chemical Vapor Deposition (PECVD) ein Prozess, der verwendet wird, um dünne, feste Schichten aus einem gasförmigen Zustand auf ein Substrat abzuscheiden. Im Gegensatz zu rein thermischen Methoden nutzt PECVD Energie aus einem Plasma, um die notwendigen chemischen Reaktionen anzutreiben. Dies ermöglicht das Wachstum hochwertiger Schichten bei deutlich niedrigeren Temperaturen.

Das zentrale Prinzip der PECVD ist die Nutzung von Plasma, um die Energie für chemische Reaktionen bereitzustellen, anstatt sich ausschließlich auf hohe Hitze zu verlassen. Dieser grundlegende Unterschied ermöglicht es, temperaturempfindliche Materialien zu beschichten, die durch traditionelle Abscheidungsprozesse beschädigt würden.

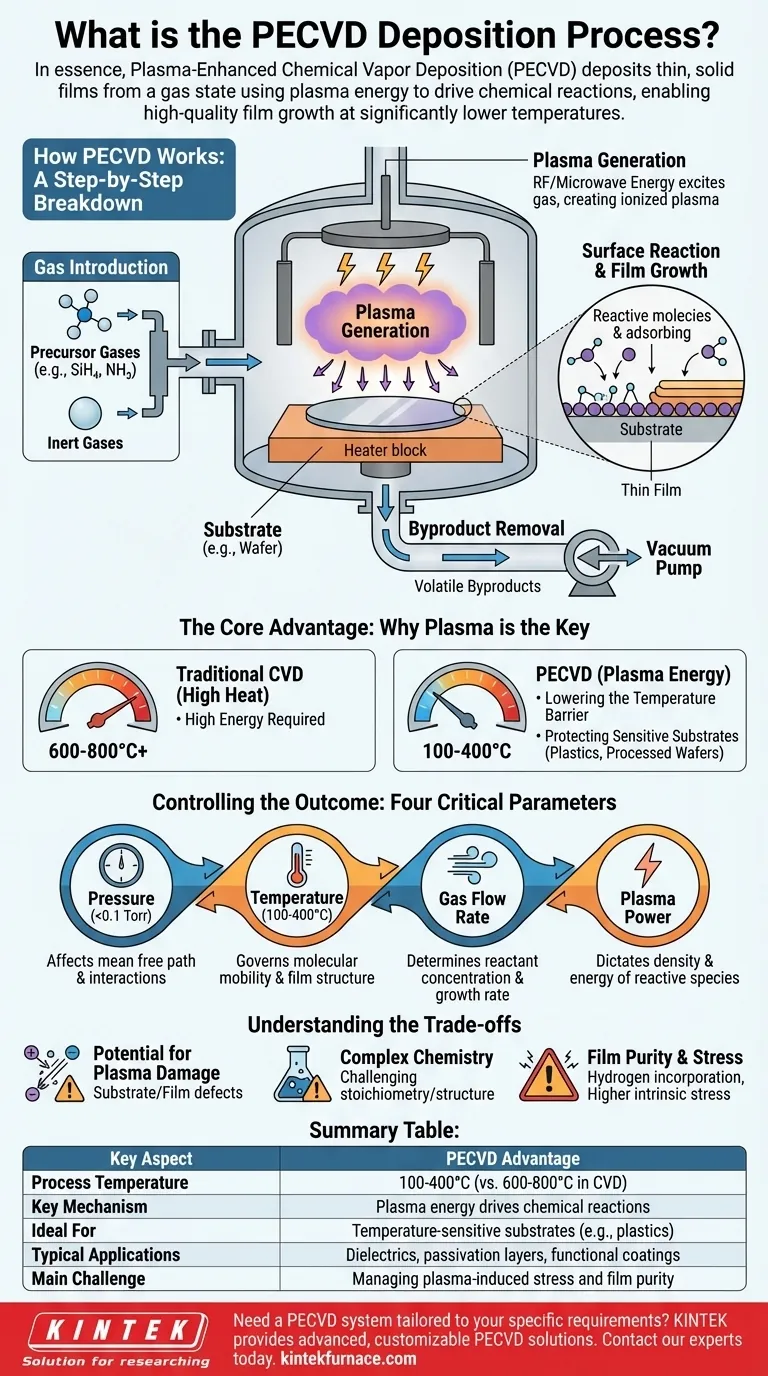

Wie PECVD funktioniert: Eine Schritt-für-Schritt-Analyse

Der PECVD-Prozess findet in einer Vakuumkammer statt und kann in vier Hauptphasen unterteilt werden.

Schritt 1: Gaseinleitung

Der Prozess beginnt mit der Einleitung sorgfältig kontrollierter Ströme von Prekursor-Gasen in die Vakuumkammer. Diese Gase, wie Silan (SiH₄) und Ammoniak (NH₃), enthalten die Elemente, die zur Bildung der gewünschten Schicht benötigt werden. Inertgase werden oft beigemischt, um den Prozess zu steuern.

Schritt 2: Plasmaerzeugung

Ein starkes elektrisches Feld, typischerweise unter Verwendung von Radiofrequenz (RF) oder Mikrowellenenergie, wird zwischen zwei Elektroden innerhalb der Kammer angelegt. Diese Energie regt das Gasgemisch an, löst Elektronen von Atomen und erzeugt ein Plasma – ein ionisiertes Gas, das eine Mischung aus Ionen, Elektronen und hochreaktiven neutralen Spezies enthält. Dies ist oft als charakteristische Glimmentladung sichtbar.

Schritt 3: Oberflächenreaktion und Schichtwachstum

Die im Plasma erzeugten reaktiven chemischen Spezies diffundieren zum Substrat, das auf eine kontrollierte, moderate Temperatur erhitzt wird. Diese aktivierten Moleküle adsorbieren auf der Substratoberfläche, durchlaufen chemische Reaktionen und binden an die Oberfläche, wodurch die dünne Schicht Schicht für Schicht aufgebaut wird.

Schritt 4: Entfernung von Nebenprodukten

Die chemischen Reaktionen auf der Oberfläche erzeugen flüchtige Nebenprodukte. Diese Abgase werden kontinuierlich durch das Vakuumsystem aus der Kammer entfernt, um einen sauberen Abscheidungsprozess und eine hochreine Schicht zu gewährleisten.

Der Kernvorteil: Warum Plasma der Schlüssel ist

Die Verwendung von Plasma unterscheidet PECVD und bietet ihre Hauptvorteile. Die Energie, die zum Aufbrechen der Prekursor-Gasmoleküle erforderlich ist, wird vom Plasma geliefert, nicht nur durch thermische Energie.

Senkung der Temperaturschwelle

Bei der traditionellen Chemical Vapor Deposition (CVD) sind oft Temperaturen von 600-800°C oder höher erforderlich, um genügend Energie für Reaktionen bereitzustellen. Bei PECVD liefert das Plasma diese Aktivierungsenergie, wodurch die Abscheidung bei viel niedrigeren Temperaturen, oft im Bereich von 100-400°C, erfolgen kann.

Schutz empfindlicher Substrate

Diese niedrigere Betriebstemperatur ist entscheidend. Sie ermöglicht die Abscheidung von Schichten auf Materialien, die hohen Temperaturen nicht standhalten, wie Kunststoffe, Polymere und Halbleiterwafer, die bereits frühere Verarbeitungsschritte durchlaufen haben.

Das Ergebnis steuern: Die vier kritischen Parameter

Die endgültigen Eigenschaften der abgeschiedenen Schicht – wie Dicke, Dichte und Spannung – werden durch sorgfältige Kontrolle von vier Schlüsselprozessvariablen bestimmt.

Druck

Der Druck in der Kammer (typischerweise <0,1 Torr) beeinflusst die "mittlere freie Weglänge" der Gasmoleküle und damit, wie sie vor dem Erreichen des Substrats wechselwirken.

Temperatur

Obwohl niedriger als bei CVD, spielt die Substrattemperatur immer noch eine entscheidende Rolle. Sie steuert die Mobilität der Moleküle auf der Oberfläche, was die endgültige Struktur und Dichte der Schicht beeinflusst.

Gasflussrate

Die Rate, mit der Prekursor-Gase zugeführt werden, bestimmt die Konzentration der für die Abscheidung verfügbaren Reaktanten und beeinflusst direkt die Wachstumsrate und chemische Zusammensetzung der Schicht.

Plasmaleistung

Die Menge an Leistung, die zur Plasmaerzeugung angelegt wird, bestimmt die Dichte und Energie der reaktiven Spezies. Dies ist ein starker Hebel zur Anpassung der Wachstumsrate und der physikalischen Eigenschaften der Schicht.

Die Kompromisse verstehen

Obwohl leistungsstark, ist PECVD nicht ohne Komplexität. Die Einführung von Plasma fügt Variablen hinzu, die ein sorgfältiges Management erfordern.

Potenzial für Plasmaschäden

Die hochenergetischen Ionen im Plasma können die Substratoberfläche bombardieren. Obwohl dies manchmal vorteilhaft sein kann (Verbesserung der Schichtdichte), kann unkontrollierter Beschuss Defekte oder Schäden im Substrat oder in der wachsenden Schicht verursachen.

Komplexe Chemie

Die Plasmaumgebung erzeugt eine Vielzahl reaktiver Spezies, was die zugrunde liegende Chemie komplexer macht als bei rein thermischen Prozessen. Dies kann es manchmal schwieriger machen, eine spezifische Schichtstöchiometrie oder Kristallstruktur zu erreichen.

Schichtreinheit und -spannung

Nebenprodukte aus den Plasmareaktionen, insbesondere Wasserstoff, können in die Schicht eingebaut werden und deren Eigenschaften beeinflussen. Zusätzlich kann die niedrigere Abscheidungstemperatur zu einer höheren Eigenspannung innerhalb der Schicht führen, verglichen mit Hochtemperaturmethoden.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl einer Abscheidungsmethode hängt vollständig von Ihren Materialbeschränkungen und den gewünschten Schichteigenschaften ab.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf wärmeempfindlichen Materialien liegt: PECVD ist aufgrund ihrer Niedertemperaturnatur eine ideale und oft die einzige Wahl.

- Wenn Ihr Hauptaugenmerk auf der höchstmöglichen Schichtreinheit und Kristallinität liegt: Möglicherweise müssen Sie prüfen, ob ein Hochtemperaturprozess wie Low-Pressure CVD (LPCVD) besser geeignet ist, vorausgesetzt, Ihr Substrat verträgt die Hitze.

- Wenn Ihr Hauptaugenmerk auf einer schnellen, vielseitigen und kostengünstigen Beschichtung liegt: PECVD bietet hervorragende Abscheidungsraten und wird häufig zur Herstellung funktionaler Schichten wie Dielektrika und Passivierungsschichten in der industriellen Fertigung eingesetzt.

Durch die Nutzung von Plasma zur Überwindung thermischer Barrieren bietet PECVD ein vielseitiges und unverzichtbares Werkzeug für die moderne Werkstofftechnik.

Zusammenfassungstabelle:

| Schlüsselaspekt | PECVD-Vorteil |

|---|---|

| Prozesstemperatur | 100-400°C (vs. 600-800°C bei CVD) |

| Schlüsselmechanismus | Plasmaenergie treibt chemische Reaktionen an |

| Ideal für | Temperaturempfindliche Substrate (z.B. Kunststoffe, verarbeitete Wafer) |

| Typische Anwendungen | Dielektrika, Passivierungsschichten, funktionale Beschichtungen |

| Hauptherausforderung | Management von plasmabedingter Spannung und Schichtreinheit |

Benötigen Sie ein PECVD-System, das auf Ihre spezifischen Forschungs- oder Produktionsanforderungen zugeschnitten ist? KINTEK nutzt außergewöhnliche F&E und Eigenfertigung, um fortschrittliche PECVD-Lösungen für verschiedene Labore anzubieten. Unsere umfassenden Anpassungsmöglichkeiten stellen sicher, dass Ihr System präzise einzigartige experimentelle Anforderungen erfüllt, egal ob Sie mit empfindlichen Substraten arbeiten oder spezifische Schichteigenschaften benötigen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unser PECVD- und unser breiteres Ofenportfolio Ihre Dünnschichtprozesse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation