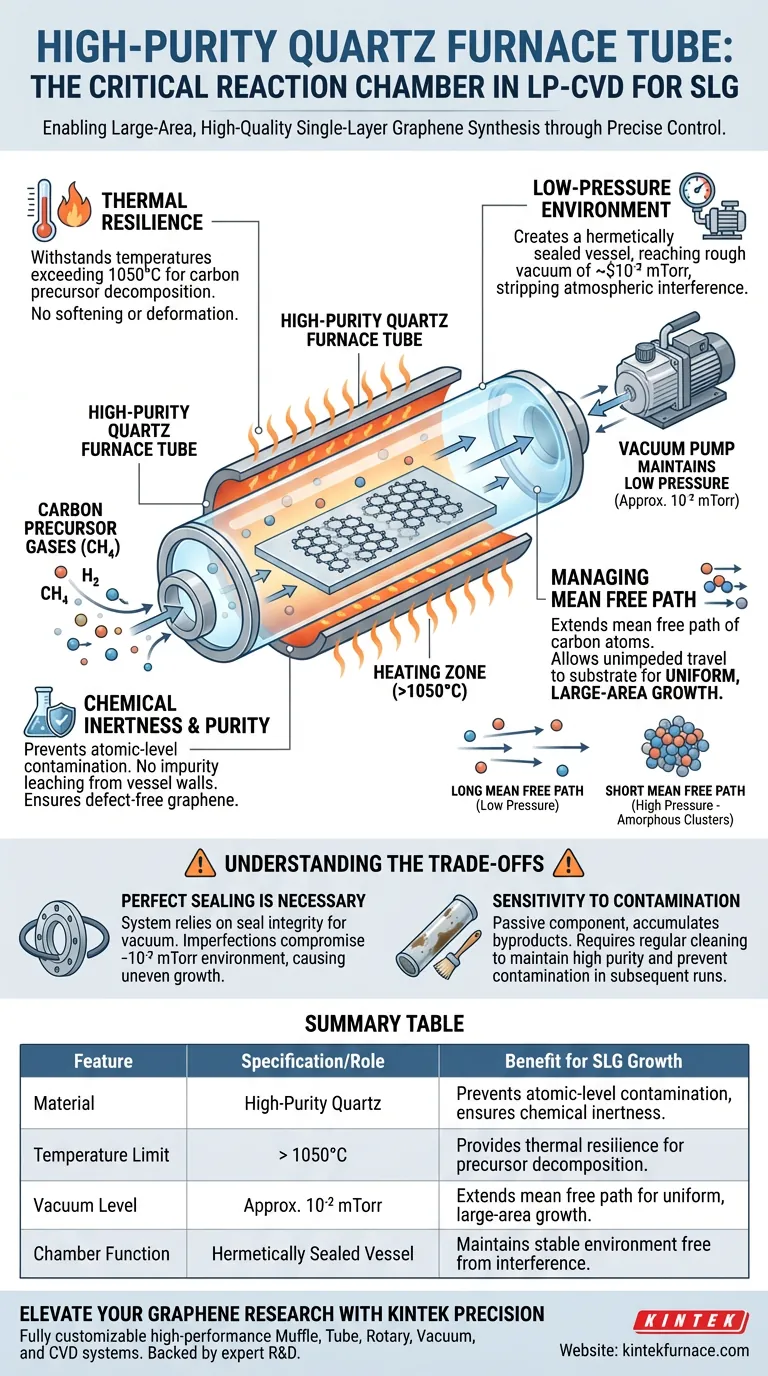

Das Hochrein-Quarz-Ofenrohr fungiert als kritische Reaktionskammer in Niederdruck-Chemiedampfabscheidungs- (LP-CVD) Systemen und ist speziell dafür ausgelegt, den strengen Bedingungen standzuhalten, die für die Synthese von Graphen in einer einzelnen Schicht (SLG) erforderlich sind. Es dient als hermetisch abgedichtetes Gefäß, das Temperaturen von über 1050°C aufrechterhält und gleichzeitig eine chemisch inerte Umgebung bietet. Durch die nahtlose Integration mit Vakuumpumpensätzen hält es das System auf einem Vakuum von etwa $10^{-2}$ mTorr. Diese präzise Kontrolle über Temperatur und Druck ist der entscheidende Faktor für das großflächige Wachstum von hochwertigem Graphen.

Das Quarzrohr ist nicht nur ein Behälter, sondern ein aktiver Ermöglicher von Reinheit und Gasdynamik. Seine Fähigkeit, bei extremer Hitze ein hohes Vakuum aufrechtzuerhalten, ermöglicht die Steuerung der mittleren freien Weglänge der Kohlenstoffquelle und stellt sicher, dass das Graphen gleichmäßig wächst und keine amorphen Cluster bildet.

Die entscheidende Rolle der Materialeigenschaften

Thermische Belastbarkeit bei extremen Temperaturen

Die Synthese von Graphen in einer einzelnen Schicht erfordert hohe Energie, um Kohlenstoff-Vorläufergase zu zersetzen und sie zu einem hexagonalen Gitter umzuordnen. Das Quarzrohr bietet die notwendige thermische Stabilität, um bei Temperaturen von über 1050°C sicher zu arbeiten. Standardglas oder Keramiken niedrigerer Qualität würden unter diesen Bedingungen erweichen, sich verformen oder ausgasen.

Chemische Inertheit und Reinheit

Die Bezeichnung "Hochrein" für Quarz ist funktional, nicht nur beschreibend. Auf atomarer Ebene ist Graphen äußerst empfindlich gegenüber Verunreinigungen. Das Quarzrohr bietet eine ausgezeichnete chemische Stabilität und stellt sicher, dass keine Verunreinigungen von den Gefäßwänden in die Reaktionszone gelangen, um Defekte im Graphenblatt zu erzeugen.

Ermöglichung der Wachstumsphysik

Schaffung der Niederdruckumgebung

Um eine einzelne, gleichmäßige Schicht von Atomen zu züchten, muss die Dichte der Gasmoleküle streng kontrolliert werden. Die überlegene Dichtleistung des Quarzrohrs ist in Verbindung mit Vakuumpumpensätzen unerlässlich. Sie ermöglicht es dem System, ein Grobvakuum von etwa $10^{-2}$ mTorr zu erreichen und aufrechtzuerhalten, wodurch atmosphärische Störungen beseitigt werden.

Steuerung der mittleren freien Weglänge

Die durch das Rohr erzeugte Vakuumumgebung beeinflusst direkt die "mittlere freie Weglänge" – die durchschnittliche Entfernung, die ein Gasmolekül zurücklegt, bevor es mit einem anderen kollidiert. Durch die Aufrechterhaltung eines niedrigen Drucks verlängert das Quarzrohr diese mittlere freie Weglänge. Dies ermöglicht es den Kohlenstoffatomen, ungehindert zum Substrat zu gelangen, was das charakteristische großflächige, gleichmäßige Wachstum von hochwertigem SLG erleichtert.

Verständnis der Kompromisse

Die Notwendigkeit einer perfekten Abdichtung

Obwohl das Rohr selbst robust ist, ist das System nur so effektiv wie seine Integration mit den Vakuumpumpen. Die Abhängigkeit vom Rohr für die Vakuumintegrität bedeutet, dass jede Unvollkommenheit in den Dichtungen oder Flanschen die $10^{-2}$ mTorr-Umgebung beeinträchtigt. Ein Verlust der Druckkontrolle reduziert sofort die mittlere freie Weglänge und führt zu ungleichmäßigem oder mehrschichtigem Wachstum.

Empfindlichkeit gegenüber Ansammlung von Verunreinigungen

Obwohl Quarz chemisch stabil ist, ist es eine passive Komponente, die sich während des Betriebs nicht aktiv reinigen kann. Mit der Zeit können Reaktionsnebenprodukte an den Innenwänden anhaften. Da der Prozess auf einer so hohen Reinheit beruht, kann selbst eine geringe Restansammlung auf der Quarzoberfläche das thermische Profil verändern oder bei nachfolgenden Läufen Verunreinigungen einführen.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihres LP-CVD-Systems für die Graphenherstellung zu maximieren, müssen Sie die Wartung Ihrer Ausrüstung an Ihre spezifischen Ausgabeziele anpassen.

- Wenn Ihr Hauptaugenmerk auf atomarer Reinheit liegt: Priorisieren Sie die regelmäßige Reinigung und Inspektion der Innenfläche des Quarzrohrs, um sicherzustellen, dass die chemische Stabilität jegliche Verunreinigungen bei 1050°C verhindert.

- Wenn Ihr Hauptaugenmerk auf großflächiger Gleichmäßigkeit liegt: Konzentrieren Sie sich stark auf die Dichtungsübergänge des Rohrs und die Leistung der Vakuumpumpe, um den für die Steuerung der mittleren freien Weglänge erforderlichen Druck von $10^{-2}$ mTorr rigoros aufrechtzuerhalten.

Das Quarz-Ofenrohr ist die grundlegende Hardware, die theoretische Wachstumsparameter in physikalisches, hochwertiges Graphen in einer einzelnen Schicht umwandelt.

Zusammenfassungstabelle:

| Merkmal | Spezifikation/Rolle | Vorteil für SLG-Wachstum |

|---|---|---|

| Material | Hochreiner Quarz | Verhindert Verunreinigungen auf atomarer Ebene und gewährleistet chemische Inertheit. |

| Temperaturgrenze | > 1050°C | Bietet thermische Belastbarkeit für die Zersetzung von Kohlenstoff-Vorläufern. |

| Vakuumgrad | Ca. $10^{-2}$ mTorr | Verlängert die mittlere freie Weglänge für gleichmäßiges, großflächiges Wachstum. |

| Kammerfunktion | Hermetisch abgedichtetes Gefäß | Aufrechterhaltung einer stabilen Umgebung, frei von atmosphärischen Störungen. |

Verbessern Sie Ihre Graphenforschung mit KINTEK Precision

Für perfektes Graphen in einer einzelnen Schicht ist eine Ausrüstung erforderlich, die keine Kompromisse bei Reinheit oder Druckkontrolle eingeht. Mit Unterstützung durch F&E und Fertigungsexpertise bietet KINTEK Hochleistungs-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme – alle vollständig anpassbar an Ihre spezifischen Laboranforderungen.

Ob Sie die SLG-Produktion skalieren oder die atomare Reinheit perfektionieren, unsere Hochrein-Quarz-Lösungen und fortschrittlichen Ofensysteme bieten die thermische Stabilität und Vakuumintegrität, die Ihre Forschung erfordert.

Bereit, Ihren LP-CVD-Prozess zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um den idealen Hochtemperatur-Ofen für Ihre individuellen Bedürfnisse zu finden.

Visuelle Anleitung

Referenzen

- Songsong Yao, Tongxiang Fan. Effect of Copper Surface Roughness on the High-Temperature Structural Stability of Single-Layer-Graphene. DOI: 10.3390/ma17071648

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Kondensationsrohr-Ofen zur Magnesiumgewinnung und -reinigung

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was ist die Basiskonfiguration von CVD-Beschichtungsanlagen? Erschließen Sie hochmoderne Dünnschichtabscheidung

- Wie ermöglicht ein zweizoniger horizontaler Quarz-CVD-Reaktor die Sulfidierung von WS2? Optimieren Sie Ihre Filmsynthese

- Was sind die Hauptherausforderungen bei der CVD-Technologie? Überwindung wichtiger Hürden für eine bessere Abscheidung dünner Schichten

- Wie profitiert die Skalierbarkeit von CVD-Öfen von unterschiedlichen Produktionsanforderungen? Erreichen Sie den nahtlosen Übergang vom Labor zur Produktion

- Welche Arten von Gasen werden als Träger bei der Graphenproduktion verwendet und welche Funktion haben sie? Optimieren Sie Ihren CVD-Prozess für hochwertiges Graphen

- Welche Rollen spielen Quarzschiffchen und Quarzteile bei der MoS2-CVD-Synthese? Optimieren Sie das isotopen-technisch modifizierte Monolagenwachstum

- Welche strukturellen Varianten von CVD-abgeschiedenen Materialien gibt es? Entdecken Sie Materialeigenschaften für Ihre Anwendungen

- Welche Schritte umfasst der CVD-Prozess? Beherrschen Sie die atomare Dünnschichtabscheidung