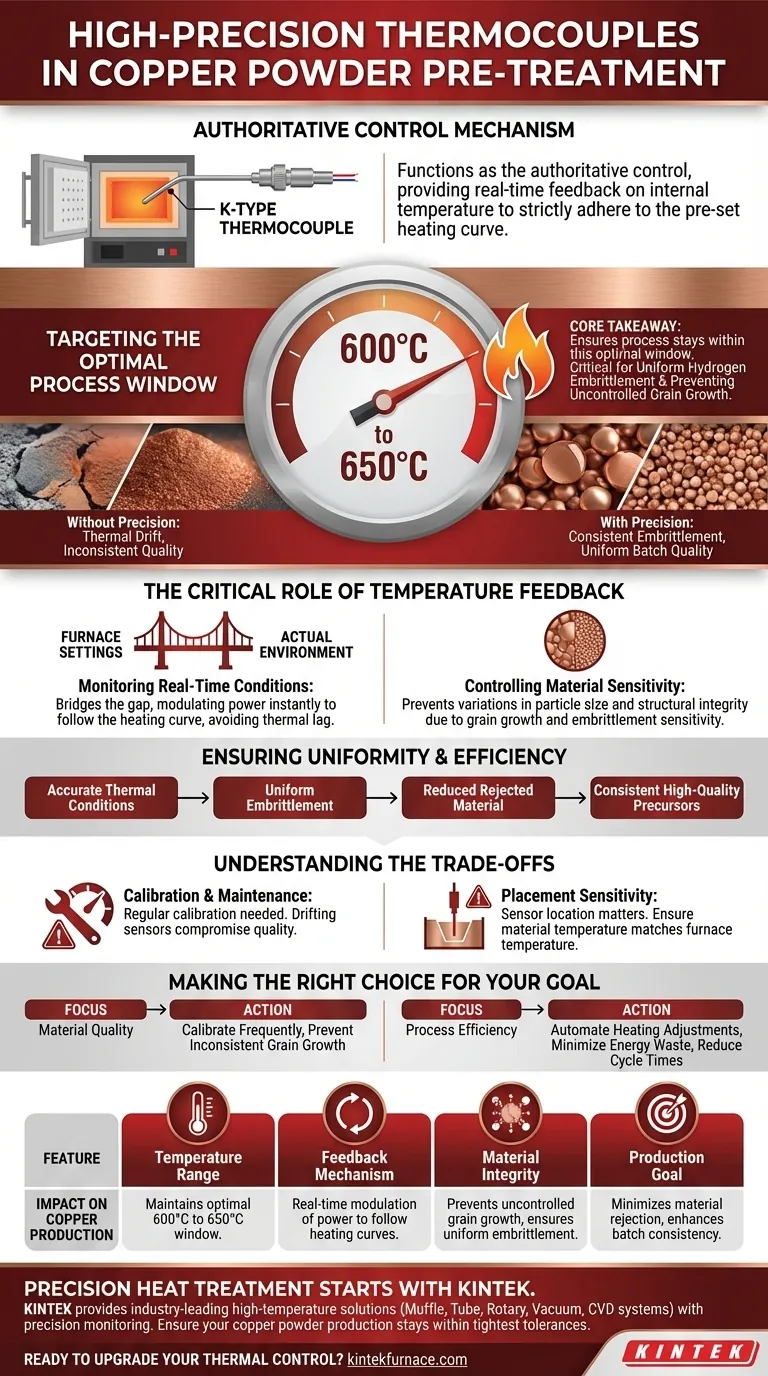

Hochpräzise Thermoelemente fungieren als maßgebliche Steuereinheit im Ofen während der Vorbehandlung von Kupferpulver. Insbesondere liefern Instrumente wie Thermoelemente vom Typ K Echtzeit-Feedback über die tatsächliche Innentemperatur und stellen sicher, dass der Glühprozess streng der voreingestellten Heizkurve folgt. Ohne diese kontinuierliche Überwachung kann die präzise thermische Umgebung, die für chemische und physikalische Umwandlungen erforderlich ist, nicht aufrechterhalten werden.

Kernbotschaft Die Hauptaufgabe dieser Sensoren besteht darin, sicherzustellen, dass der Prozess im optimalen Fenster von 600 °C bis 650 °C bleibt. Diese Präzision ist entscheidend, da geringfügige Temperaturschwankungen die Gleichmäßigkeit der Wasserstoffversprödung direkt beeinflussen und zu unkontrolliertem Kornwachstum von Kupfer führen können.

Die entscheidende Rolle des Temperatur-Feedbacks

Überwachung von Echtzeitbedingungen

Die grundlegende Funktion des Thermoelements besteht darin, die Lücke zwischen den Einstellungen des Ofens und der tatsächlichen inneren Umgebung zu schließen.

Heizelemente können schwanken, aber hochpräzise Thermoelemente liefern Echtzeit-Feedback.

Diese Daten ermöglichen es dem System, die Leistung sofort zu modulieren und sicherzustellen, dass der Glühprozess der vorgegebenen Heizkurve streng folgt und nicht aufgrund von thermischer Trägheit oder Lastschwankungen abweicht.

Kontrolle der Materialempfindlichkeit

Die Kupferpulverproduktion ist in der Vorbehandlungsphase chemisch heikel.

Sowohl das Kornwachstum von Kupfer als auch der Grad der Wasserstoffversprödung sind sehr empfindlich gegenüber Temperaturänderungen.

Wenn die Überwachung ungenau ist, variieren die physikalischen Eigenschaften des Endpulvers, was zu Inkonsistenzen bei Partikelgröße und struktureller Integrität führt.

Anvisieren des optimalen Prozessfensters

Der Schwellenwert von 600 °C bis 650 °C

Die primäre Referenz identifiziert ein spezifisches Temperaturfenster, das den Erfolg bestimmt: 600 °C bis 650 °C.

Dies ist der optimale Bereich für die Wasserstoffversprödung.

Hochpräzise Thermoelemente sind der einzig zuverlässige Weg, um sicherzustellen, dass das Material diese spezifische Temperatur erreicht und beibehält, ohne sie zu überschreiten, was die Kornstruktur zum Nachteil der Pulverqualität verändern könnte.

Sicherstellung von Gleichmäßigkeit und Effizienz

Über die reine Temperaturverfolgung hinaus sind diese Sensoren für die Produktionseffizienz unerlässlich.

Durch die Aufrechterhaltung genauer thermischer Bedingungen stellen Hersteller eine gleichmäßige Versprödung über die gesamte Charge sicher.

Dies reduziert die Rate der Ausschussmaterialien und stellt sicher, dass die Vorbehandlungsphase konsistente, hochwertige Kupfervorläufer für die Zerkleinerung oder weitere Verarbeitung liefert.

Verständnis der Kompromisse

Kalibrierung und Wartung

Obwohl hochpräzise Thermoelemente wie Typ K robust sind, ist ihre Genauigkeit nicht für immer absolut.

Sie erfordern eine regelmäßige Kalibrierung, um sicherzustellen, dass die Feedbackschleife gültig bleibt.

Ein abweichender Sensor kann melden, dass der Ofen im optimalen Bereich von 600–650 °C liegt, obwohl er sich tatsächlich außerhalb davon befindet, und beeinträchtigt leise die Chargenqualität.

Platzierungsempfindlichkeit

Das gelieferte Feedback ist nur so gut wie der Standort des Sensors.

Ein Thermoelement misst die Temperatur an einem bestimmten Punkt, der vom Zentrum der Kupferladung abweichen kann.

Die Betreiber müssen verstehen, dass "Ofentemperatur" und "Materialtemperatur" abweichen können, was eine sorgfältige Platzierung des Sensors oder Haltezeiten erfordert, um sicherzustellen, dass das Kupfer tatsächlich den Zielzustand erreicht.

Die richtige Wahl für Ihr Ziel treffen

Um die Wirksamkeit von hochpräzisen Thermoelementen in Ihrer Produktionslinie zu maximieren:

- Wenn Ihr Hauptaugenmerk auf Materialqualität liegt: Kalibrieren Sie die Sensoren häufig, um sicherzustellen, dass der Ofen das Fenster von 600 °C bis 650 °C streng einhält und inkonsistentes Kornwachstum verhindert.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz liegt: Nutzen Sie die Echtzeit-Feedbackdaten, um Heizungsanpassungen zu automatisieren, Energieverschwendung zu minimieren und Zykluszeiten zu verkürzen.

Präzise Temperaturüberwachung ist der Unterschied zwischen der Verarbeitung von Kupfer und der tatsächlichen Konstruktion seiner Mikrostruktur.

Zusammenfassungstabelle:

| Merkmal | Auswirkung auf die Kupferpulverproduktion |

|---|---|

| Temperaturbereich | Hält das optimale Fenster von 600 °C bis 650 °C ein |

| Feedback-Mechanismus | Echtzeit-Modulation der Leistung zur Verfolgung von Heizkurven |

| Materialintegrität | Verhindert unkontrolliertes Kornwachstum und gewährleistet gleichmäßige Versprödung |

| Produktionsziel | Minimiert Materialausschuss und verbessert die Chargenkonsistenz |

Präzise Wärmebehandlung beginnt mit KINTEK

Lassen Sie nicht zu, dass thermische Drift die Integrität Ihres Materials beeinträchtigt. KINTEK bietet branchenführende Hochtemperaturlösungen, darunter Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle mit präziser Überwachung entwickelt wurden, um Ihre spezifischen Labor- oder Industrieanforderungen zu erfüllen. Unterstützt durch erstklassige F&E und Fertigung stellen unsere Systeme sicher, dass Ihre Kupferpulverproduktion oder Ihre Forschung an fortschrittlichen Materialien innerhalb engster Toleranzen bleibt.

Bereit, Ihre thermische Steuerung zu verbessern? Kontaktieren Sie noch heute unsere Experten, um Ihre kundenspezifischen Ofenanforderungen zu besprechen.

Visuelle Anleitung

Referenzen

- Falah Mustafa Al-Saraireh. The Effect of Annealing Conditions on Copper's Brittleness and Powder Production Efficiency. DOI: 10.21062/mft.2025.035

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Welche Funktionen erfüllen Graphitformen während des SPS von Bariumtitanat? Optimierung von Heizung und Druckübertragung

- Was ist die maximale Betriebstemperatur von SiC-Heizelementen? Robuste Hochtemperaturleistung erzielen

- Welche Überlegungen sind bei der Auswahl von Materialien für Heizelemente wichtig? Gewährleistung optimaler Leistung und Langlebigkeit

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus

- Wie beeinflusst ein Graphitheizer das Wärmefeld? Optimieren Sie die Qualität von Siliziumkristallen mit präziser Heizung

- Wie bildet sich die Schutzschicht auf Nickel-Chrom-Heizelementen? Entdecken Sie das Geheimnis für langlebige Leistung

- Warum ist es wichtig, den Thermoelement richtig zu erden? Gewährleistung genauer Temperaturmesswerte in lauten Umgebungen

- Was sind die wesentlichen Bestandteile von Hochtemperatur-Heizelementen? Optimieren Sie Ihre industriellen Heizsysteme