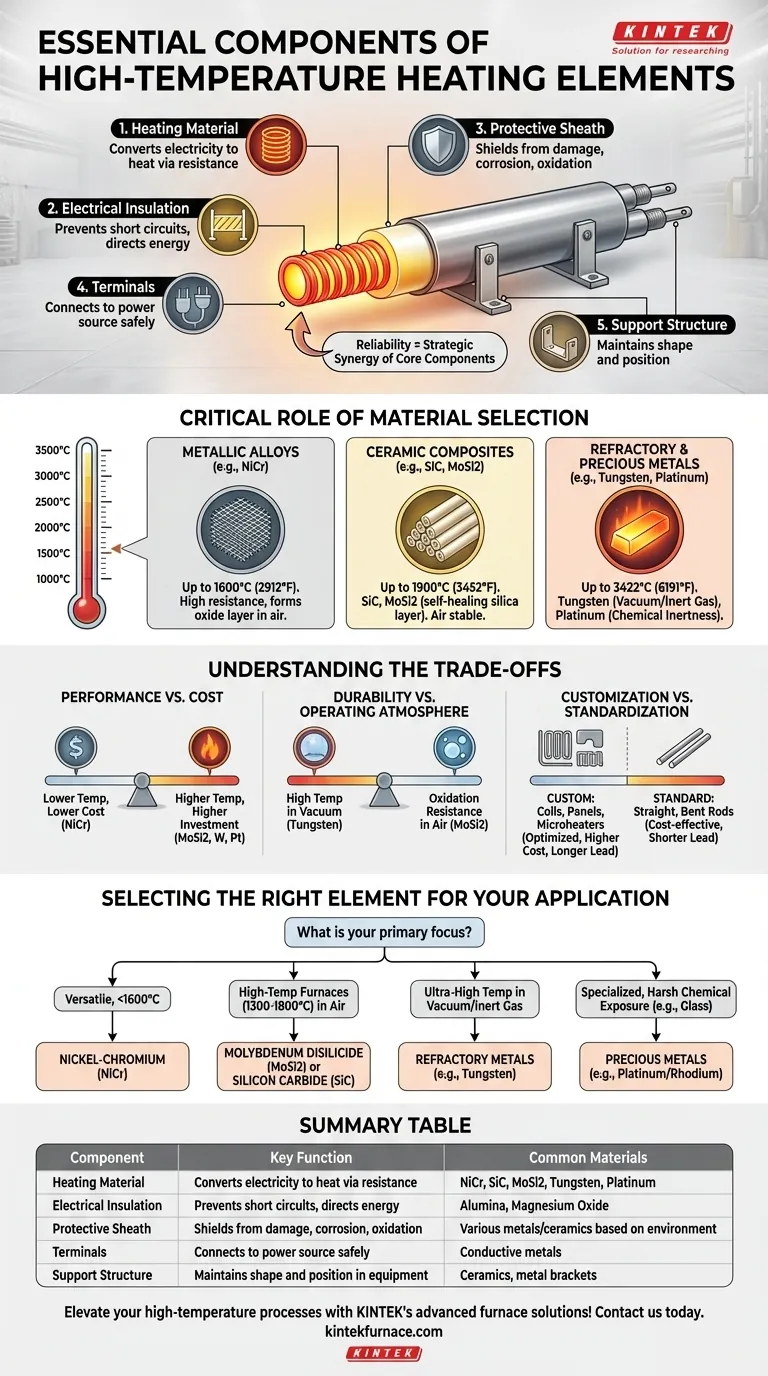

Im Kern sind Hochtemperatur-Heizelemente konstruierte Systeme, die aus fünf wesentlichen Komponenten bestehen. Dazu gehören das aktive Heizelement, das Elektrizität in Wärme umwandelt, die elektrische Isolierung zur Leitung des Stroms, eine Schutzhülle, die es vor der Umgebung abschirmt, Klemmen für den Stromanschluss und eine Stützstruktur, die es an seinem Platz hält.

Die Zuverlässigkeit eines Hochtemperatur-Heizelements wird nicht durch ein einzelnes Teil definiert, sondern durch die strategische Auswahl und das Zusammenwirken seiner Kernkomponenten. Das Zusammenspiel zwischen dem Heizelement, der Isolierung und der Hülle bestimmt letztendlich seine Leistung, Lebensdauer und Eignung für eine bestimmte Industrieumgebung.

Die Kernkomponenten im Detail

Um zu verstehen, wie diese Elemente unter extremen Belastungen funktionieren, müssen wir die Rolle jeder einzelnen Komponente untersuchen.

Das Heizelement: Der Motor der Wärmeerzeugung

Dies ist die kritischste Komponente, die für die Widerstandsheizung verantwortlich ist. Wenn elektrischer Strom durch sie fließt, erhitzt sich das Material aufgrund seines Widerstands. Die Materialwahl bestimmt die maximale Betriebstemperatur und die Gesamtleistung des Elements.

Elektrische Isolierung: Energie einschließen und leiten

Materialien wie Aluminiumoxid oder Magnesiumoxid dienen als Hochtemperatur-Elektroisolatoren. Ihr Zweck ist es, einen Kurzschluss des elektrischen Stroms zur Ausrüstung oder zur Hülle des Elements zu verhindern und sicherzustellen, dass die gesamte Energie im Heizelement in nutzbare Wärme umgewandelt wird.

Die Schutzhülle: Ein Schild gegen die Umgebung

Die Hülle umschließt das Heizelement und die Isolierung und schützt sie vor physischen Schäden, Korrosion und Oxidation. Das Material der Hülle muss den spezifischen chemischen und thermischen Bedingungen der Anwendung standhalten können.

Klemmen und Stützstrukturen: Das wesentliche Gerüst

Klemmen bieten einen sicheren und zuverlässigen Anschlusspunkt an die Stromquelle. Stützstrukturen, wie Keramikhalterungen oder Metallbügel, stellen sicher, dass das Element seine Form und Position im Ofen oder Gerät beibehält und Kontakte verhindert, die zum Ausfall führen könnten.

Die entscheidende Rolle der Materialauswahl

Das Herzstück der Leistungsfähigkeit eines Heizelements liegt in seinem primären Heizelementmaterial. Für unterschiedliche Temperaturbereiche und atmosphärische Bedingungen werden verschiedene Materialien gewählt.

Metalllegierungen (z. B. Nickel-Chrom)

Nickel-Chrom (NiCr)-Legierungen sind die Arbeitspferde der industriellen Beheizung. Sie werden für ihren hohen Widerstand und ihre Fähigkeit geschätzt, eine schützende Oxidschicht zu bilden, die den Abbau an der Luft verhindert. Sie eignen sich für Anwendungen bis zu etwa 1600 °C (2912 °F).

Keramische Verbundwerkstoffe (z. B. SiC, MoSi2)

Für noch höhere Temperaturen an der Luft sind keramische Verbundwerkstoffe erforderlich. Siliziumkarbid (SiC) und Molybdändisilizid (MoSi2) sind gängige Optionen. MoSi2, das Temperaturen von bis zu 1900 °C (3452 °F) erreichen kann, ist besonders bemerkenswert für seine selbstheilenden Eigenschaften, da es bei hohen Temperaturen eine schützende Silikatschicht bildet.

Feuerfeste Metalle & Edelmetalle (z. B. Wolfram, Platin)

Für die extremsten Anwendungen werden feuerfeste Metalle und Edelmetalle verwendet. Wolfram kann bis zu 3422 °C (6191 °F) betrieben werden, erfordert jedoch eine Vakuum- oder Inertgasatmosphäre, um eine schnelle Oxidation zu verhindern. Platin und seine Legierungen werden aufgrund ihrer außergewöhnlichen chemischen Beständigkeit, trotz ihrer hohen Kosten, in Spezialbereichen wie der Glasherstellung eingesetzt.

Die Abwägungen verstehen

Die Auswahl eines Heizelements beinhaltet das Abwägen konkurrierender Prioritäten. Eine ideale Wahl in einem Szenario kann für ein anderes schlecht geeignet sein.

Leistung vs. Kosten

Es besteht ein direkter Zusammenhang zwischen der maximalen Betriebstemperatur eines Elements und seinen Kosten. Standard-NiCr-Elemente sind für viele Anwendungen kostengünstig, während Hochleistungs-MoSi2-, Wolfram- oder Platinelemente eine erhebliche Investition darstellen, die Prozessen vorbehalten ist, die ihre einzigartigen Fähigkeiten erfordern.

Haltbarkeit vs. Betriebsatmosphäre

Die Lebensdauer eines Elements hängt entscheidend von seiner Umgebung ab. Wolfram bietet die höchste Temperaturgrenze, fällt aber in einer sauerstoffreichen Atmosphäre fast sofort aus. Umgekehrt beruht die selbstheilende antioxidative Funktion von MoSi2 auf der Anwesenheit von Sauerstoff zur Bildung seiner Schutzschicht.

Maßanfertigung vs. Standardisierung

Heizelemente können in kundenspezifischen Formen – wie Spiralen, Platten oder Mikroheizelementen – gefertigt werden, um die Wärmeübertragung für ein bestimmtes Gerät zu optimieren. Obwohl diese Anpassung die thermische Effizienz verbessert, sind damit oft höhere Vorabkosten und längere Lieferzeiten verbunden als bei standardisierten geraden oder gebogenen Stabelementen.

Auswahl des richtigen Elements für Ihre Anwendung

Ihre Wahl sollte von den spezifischen Anforderungen Ihres Prozesses bestimmt werden. Nutzen Sie diese Richtlinien für Ihre Entscheidung.

- Wenn Ihr Hauptaugenmerk auf vielseitiger industrieller Beheizung unter 1600 °C liegt: Nickel-Chrom (NiCr)-Legierungen bieten eine ausgezeichnete Balance aus zuverlässiger Leistung und Kosteneffizienz.

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturöfen (1300 °C - 1800 °C) an der Luft liegt: Molybdändisilizid (MoSi2)- oder Siliziumkarbid (SiC)-Elemente sind aufgrund ihrer Stabilität und Oxidationsbeständigkeit der Standard.

- Wenn Ihr Hauptaugenmerk auf extrem hohen Temperaturen in Vakuum oder Inertgas liegt: Feuerfeste Metalle wie Wolfram sind erforderlich, da sie extremen Temperaturen standhalten, aber in Sauerstoff schnell abgebaut werden.

- Wenn Ihr Hauptaugenmerk auf Spezialprozessen mit aggressiver chemischer Einwirkung, wie Glas, liegt: Edelmetalle wie Platin/Rhodium-Legierungen sind aufgrund ihrer extremen chemischen Inertheit trotz ihrer hohen Kosten erforderlich.

Das Verständnis dieser Komponenten und ihrer Materialabwägungen versetzt Sie in die Lage, ein Heizelement auszuwählen, das Effizienz, Zuverlässigkeit und Erfolg in Ihrer spezifischen Hochtemperaturanwendung gewährleistet.

Zusammenfassungstabelle:

| Komponente | Hauptfunktion | Häufige Materialien |

|---|---|---|

| Heizelement | Wandelt Elektrizität durch Widerstand in Wärme um | NiCr, SiC, MoSi2, Wolfram, Platin |

| Elektrische Isolierung | Verhindert Kurzschlüsse, leitet Energie | Aluminiumoxid, Magnesiumoxid |

| Schutzhülle | Schützt vor Beschädigung, Korrosion, Oxidation | Verschiedene Metalle/Keramiken je nach Umgebung |

| Klemmen | Stellt sichere Verbindung zur Stromquelle her | Leitfähige Metalle |

| Stützstruktur | Erhält Form und Position in der Ausrüstung | Keramiken, Metallbügel |

Heben Sie Ihre Hochtemperaturprozesse mit den fortschrittlichen Ofenlösungen von KINTEK auf ein neues Niveau! Durch die Nutzung außergewöhnlicher F&E und Eigenfertigung bieten wir vielfältigen Laboren maßgeschneiderte Heizelemente und Systeme, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen und steigert Effizienz, Zuverlässigkeit und Leistung. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifische Anwendung unterstützen und den Erfolg Ihrer industriellen Heizprojekte vorantreiben können!

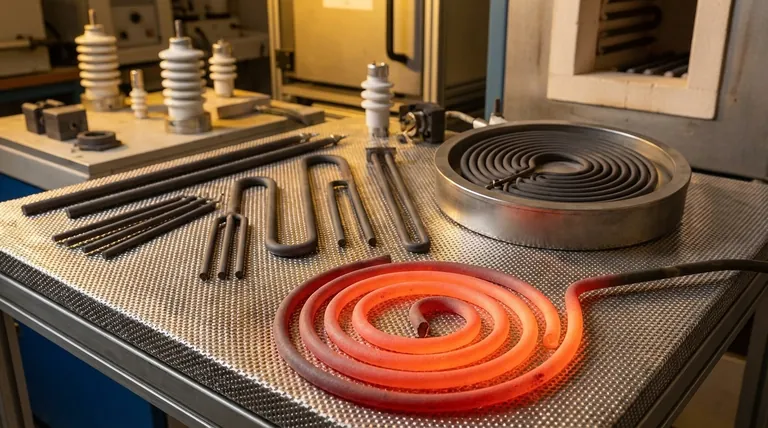

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze