Hochfeste, hochleitfähige Graphitformen dienen als funktionaler Kern des Spark Plasma Sintering (SPS)-Prozesses und fungieren gleichzeitig als Heizaggregat, Druckbehälter und Formwerkzeug. Sie wandeln gepulsten elektrischen Strom in thermische Energie um, um die Probe zu erhitzen, während sie gleichzeitig genügend strukturelle Integrität aufweisen, um massiven unidirektionalen Druck zu übertragen. Diese doppelte Wirkung erleichtert die vollständige Verdichtung von Bariumtitanat-Keramiken bei Temperaturen, die deutlich niedriger sind als die, die bei herkömmlichen Sinterverfahren erforderlich sind.

Die Graphitform in SPS ist nicht nur ein passiver Behälter; sie ist eine aktive Komponente der thermischen und mechanischen Systeme der Maschine. Indem sie die gleichzeitige Anwendung von Wärme und Druck ermöglicht, erlaubt sie eine schnelle Konsolidierung, die die feine Mikrostruktur des Materials erhält.

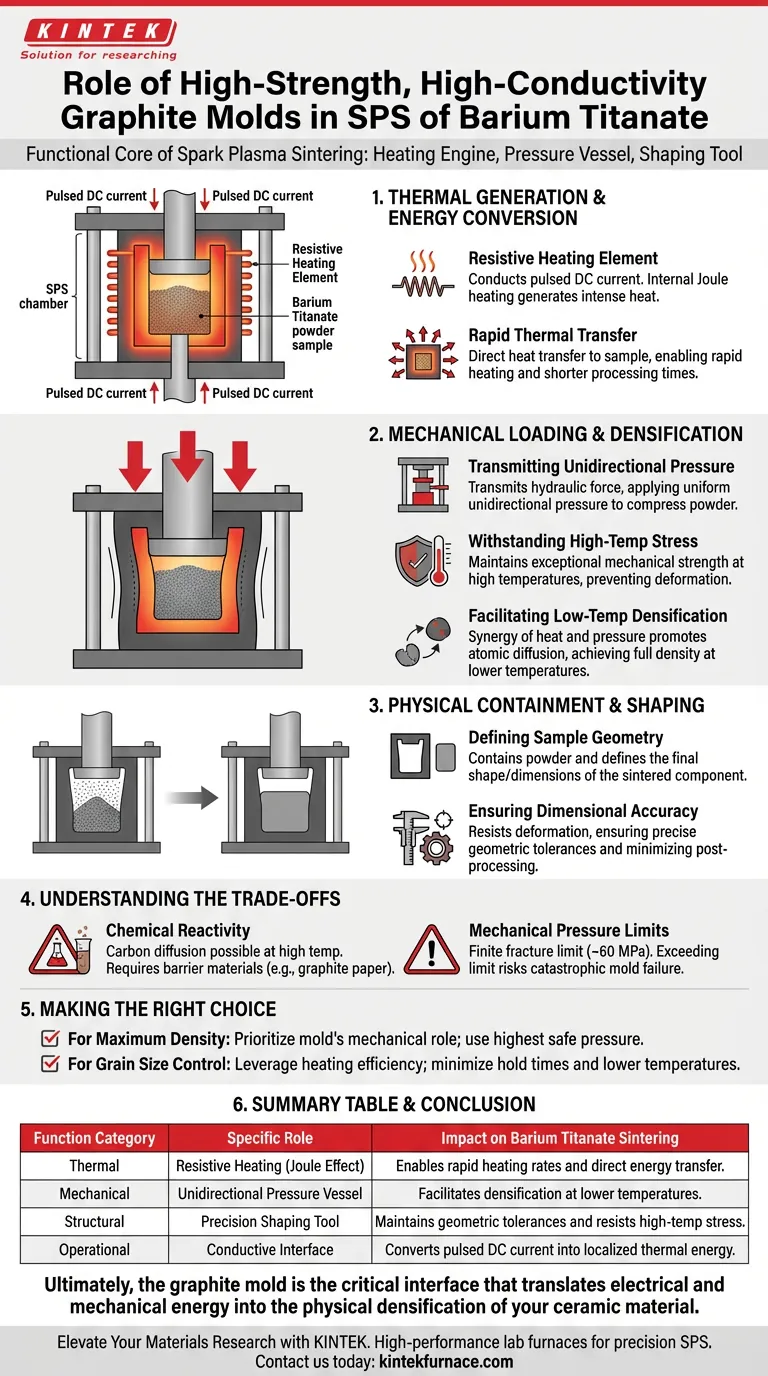

Thermische Erzeugung und Energieumwandlung

Als Widerstandsheizelement fungieren

Die ausgeprägteste Funktion der Graphitform ist ihre Rolle als elektrischer Widerstand. Die Form leitet den vom SPS-System erzeugten gepulsten Gleichstrom (DC). Da Graphit leitfähig ist, aber einen Widerstand aufweist, erzeugt der Durchfluss dieses Stroms intensive innere Wärme (Joule-Erwärmung).

Schnelle Wärmeübertragung

Dieser Mechanismus ermöglicht die sofortige Erzeugung von Wärmeenergie rund um das Bariumtitanat-Pulver. Im Gegensatz zu herkömmlichen Öfen, die durch externe Strahlung heizen, überträgt die Graphitform die Wärme direkt auf die Probe, was schnelle Aufheizraten ermöglicht und die gesamte Prozesszeit verkürzt.

Mechanische Belastung und Verdichtung

Unidirektionalen Druck übertragen

Um eine hohe Dichte zu erreichen, muss das Bariumtitanat-Pulver während des Erhitzens komprimiert werden. Die Graphitform dient als Übertragungsmedium für die hydraulische Kraft des Systems. Sie übt gleichmäßigen, unidirektionalen Druck direkt auf die Probe aus und presst die Partikel physikalisch zusammen.

Hochtemperaturspannungen widerstehen

Graphit ist einzigartig, da es auch bei den hohen Temperaturen, die zum Sintern von Keramiken erforderlich sind, eine außergewöhnliche mechanische Festigkeit beibehält. Dies ermöglicht es der Form, erhebliche axiale Drücke zu widerstehen, ohne sich zu verformen oder zu versagen, wodurch sichergestellt wird, dass die Probe während des gesamten thermischen Zyklus effektiv komprimiert wird.

Ermöglichung der Niedertemperaturverdichtung

Die Kombination aus der Fähigkeit der Form, Wärme zu erzeugen und Druck zu übertragen, erzeugt einen synergistischen Effekt. Diese Umgebung fördert die atomare Diffusion und hilft dem Pulver, kinetische Barrieren zu überwinden, wodurch Bariumtitanat eine vollständige Dichte bei niedrigeren Temperaturen erreichen kann, als dies bei drucklosem Sintern möglich wäre.

Physikalische Eindämmung und Formgebung

Geometrie der Probe definieren

Auf grundlegender Ebene fungiert die Form als Formwerkzeug. Sie enthält das lose Keramikpulver und definiert die endgültige Form und Abmessungen des gesinterten Bariumtitanat-Bauteils.

Maßgenauigkeit sicherstellen

Da hochfester Graphit unter Last formbeständig ist, stellt er sicher, dass das endgültige Keramikprodukt präzise geometrische Toleranzen einhält, wodurch der Bedarf an umfangreicher Nachbearbeitung oder Bearbeitung minimiert wird.

Abwägungen verstehen

Obwohl Graphitformen für SPS unerlässlich sind, führen sie zu spezifischen Einschränkungen, die verwaltet werden müssen, um den Erfolg sicherzustellen.

Chemische Reaktivität und Kontamination

Bei erhöhten Temperaturen kann Kohlenstoff aus der Graphitform in die Keramikprobe diffundieren oder mit ihr reagieren. Obwohl in der primären Referenz für Bariumtitanat nicht explizit detailliert, erfordert die Standard-SPS-Praxis oft die Verwendung von Barriere materialien (wie Graphitpapier oder Bornitridbeschichtungen), um Oberflächenkontamination oder Anhaftung zu verhindern.

Mechanische Druckgrenzen

Obwohl hochfester Graphit robust ist, hat er eine endliche Bruchgrenze (typischerweise etwa 60 MPa für Standard-Hochfestigkeitsqualitäten). Das Überschreiten dieses Drucks zur Erzwingung der Verdichtung kann zu einem katastrophalen Versagen der Form führen, was bedeutet, dass es eine harte Obergrenze für die mechanische Kraft gibt, die zur Unterstützung des Sinterprozesses zur Verfügung steht.

Die richtige Wahl für Ihr Ziel treffen

Berücksichtigen Sie bei der Gestaltung Ihrer SPS-Experimente für Bariumtitanat, wie die Funktionen der Form mit Ihren spezifischen Zielen übereinstimmen:

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte liegt: Priorisieren Sie die mechanische Rolle der Form, indem Sie den höchsten sicheren Druck nutzen, den die Graphitsorte aushalten kann, um die Verdichtung zu unterstützen.

- Wenn Ihr Hauptaugenmerk auf der Kontrolle der Korngröße liegt: Nutzen Sie die Heizeffizienz der Form, um Haltezeiten zu minimieren und die Sintertemperaturen zu senken, um das Kornwachstum zu verhindern.

Letztendlich ist die Graphitform die kritische Schnittstelle, die elektrische und mechanische Energie in die physikalische Verdichtung Ihres Keramikmaterials umwandelt.

Zusammenfassungstabelle:

| Funktionskategorie | Spezifische Rolle | Auswirkung auf die Bariumtitanat-Sinterung |

|---|---|---|

| Thermisch | Widerstandsheizung (Joule-Effekt) | Ermöglicht schnelle Aufheizraten und direkte Energieübertragung. |

| Mechanisch | Unidirektionaler Druckbehälter | Erleichtert die Verdichtung bei niedrigeren Temperaturen. |

| Strukturell | Präzisionsformwerkzeug | Behält geometrische Toleranzen bei und widersteht Hochtemperaturspannungen. |

| Betrieblich | Leitfähige Schnittstelle | Wandelt gepulsten Gleichstrom in lokalisierte thermische Energie um. |

Erweitern Sie Ihre Materialforschung mit KINTEK

Präzision im Spark Plasma Sintering (SPS) beginnt mit überlegener Hardware. Unterstützt durch Experten in F&E und Fertigung bietet KINTEK Hochleistungs-Labortemperöfen für hohe Temperaturen – einschließlich Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen –, die alle individuell angepasst werden können, um Ihre spezifischen Bariumtitanat-Sinteranforderungen zu erfüllen. Ob Sie fortschrittliche Temperaturregelung oder robuste strukturelle Integrität für Hochdruckanwendungen benötigen, unser Ingenieurteam steht Ihnen gerne zur Verfügung.

Bereit, die Effizienz Ihres Labors zu optimieren? Kontaktieren Sie uns noch heute, um Ihre individuellen Ofenanforderungen zu besprechen.

Visuelle Anleitung

Referenzen

- Effect of Beam Power on Intermetallic Compound Formation of Electron Beam-Welded Cu and Al6082-T6 Dissimilar Joints. DOI: 10.3390/eng6010006

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Spark-Plasma-Sintern SPS-Ofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Wie können Hochtemperatur-Heizelemente für verschiedene Anwendungen angepasst werden? Elemente für Spitzenleistung maßschneidern

- Was sind die gängigen Mantelmaterialien für Heizelemente und deren Eigenschaften? Wählen Sie das Beste für die Anforderungen Ihres Labors

- Was sind die Anforderungen an gute Heizelementmaterialien? Optimieren Sie Ihre Heizlösungen mit Expertenwissen

- Was sind einige Anwendungen von Siliziumkarbid-Heizelementen? Erreichen Sie hochpräzise Temperaturen in Laboren und der Industrie

- Was ist die Bedeutung des Temperaturkoeffizienten des Widerstands für ein Heizelement? Wählen Sie das richtige Element für Ihre Anwendung

- Wie initiieren Graphit-Elektroden und Wolframdraht-Zünder die SHS für Wolframkarbid? Beherrschung der thermischen Aktivierung

- Welche Faktoren sollten bei der Auswahl eines Heizelements berücksichtigt werden? Optimale Leistung und Langlebigkeit gewährleisten

- Was sind die Hauptvorteile von Regenerativbrennern bei der Ölschieferaufbereitung? Effizienz und Ausbeute maximiert