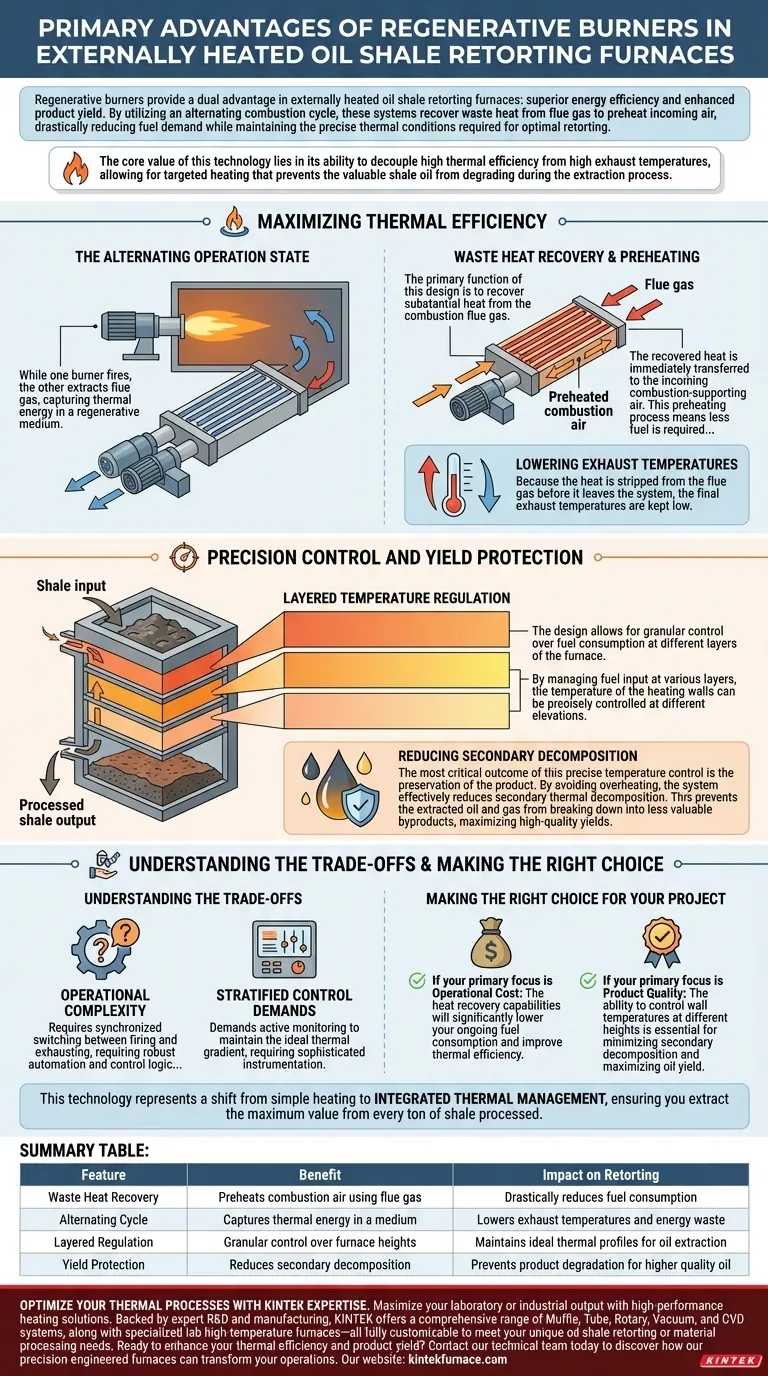

Regenerativbrenner bieten einen doppelten Vorteil in extern beheizten Ölschieferaufbereitungöfen: überlegene Energieeffizienz und gesteigerte Produktausbeute. Durch einen alternierenden Verbrennungszyklus gewinnen diese Systeme Abwärme aus dem Rauchgas zurück, um die einströmende Luft vorzuwärmen, wodurch der Brennstoffbedarf drastisch reduziert wird, während gleichzeitig die präzisen thermischen Bedingungen für eine optimale Aufbereitung aufrechterhalten werden.

Der Kernwert dieser Technologie liegt in ihrer Fähigkeit, hohe thermische Effizienz von hohen Abgastemperaturen zu entkoppeln, was eine gezielte Erwärmung ermöglicht, die den wertvollen Schieferölabbau während des Extraktionsprozesses verhindert.

Maximierung der thermischen Effizienz

Der abwechselnde Betriebszustand

Regenerativbrenner arbeiten, indem sie abwechselnd zwischen dem Brennen und dem Absaugen wechseln.

Während ein Brenner brennt, saugt der andere Rauchgas ab und erfasst thermische Energie in einem Regeneratormedium.

Rückgewinnung von Abwärme

Die Hauptfunktion dieses Designs ist die Rückgewinnung erheblicher Wärme aus dem Verbrennungsrauchgas.

Anstatt Hochtemperaturabgase direkt in die Atmosphäre abzuleiten, fängt das System diese Energie innerhalb der Ofeninfrastruktur ein.

Vorwärmung der Verbrennungsluft

Die zurückgewonnene Wärme wird sofort auf die einströmende, die Verbrennung unterstützende Luft übertragen.

Dieser Vorwärmprozess bedeutet, dass weniger Brennstoff benötigt wird, um die erforderliche Betriebstemperatur zu erreichen, was die Gesamtwärmeeffizienz erheblich steigert.

Senkung der Abgastemperaturen

Da die Wärme aus dem Rauchgas entfernt wird, bevor es das System verlässt, werden die endgültigen Abgastemperaturen niedrig gehalten.

Dies reduziert den thermischen Fußabdruck des Betriebs und minimiert Energieverschwendung.

Präzisionssteuerung und Schutz der Ausbeute

Geschichtete Temperaturregelung

Das Design ermöglicht eine granulare Kontrolle des Kraftstoffverbrauchs in verschiedenen Schichten des Ofens.

Betreiber können die Wärmezufuhr an bestimmten Höhen anpassen und so ein maßgeschneidertes thermisches Profil über die vertikale Spannweite des Retortenofens erstellen.

Steuerung der Heizwandtemperaturen

Durch die Steuerung der Kraftstoffzufuhr in verschiedenen Schichten kann die Temperatur der Heizwände auf verschiedenen Höhen präzise geregelt werden.

Dies stellt sicher, dass der Ölschiefer in jeder Phase seiner Bewegung durch den Ofen der exakten Temperatur ausgesetzt ist, die für die Aufbereitung erforderlich ist.

Reduzierung der sekundären Zersetzung

Das wichtigste Ergebnis dieser präzisen Temperaturregelung ist die Erhaltung des Produkts.

Durch die Vermeidung von Überhitzung reduziert das System effektiv die sekundäre thermische Zersetzung. Dies verhindert, dass das extrahierte Öl und Gas in weniger wertvolle Nebenprodukte zerfallen, und maximiert so die Ausbeute an hochwertigem Öl.

Verständnis der Kompromisse

Betriebliche Komplexität

Obwohl Regenerativbrenner eine überlegene Effizienz bieten, führt die Anforderung "abwechselnder Betriebszustände" zu mechanischer Komplexität.

Das System ist auf synchrones Umschalten zwischen Brennen und Absaugen angewiesen, was im Vergleich zu statischen Brennersystemen eine robuste Automatisierungs- und Steuerungslogik erfordert.

Anforderungen an die geschichtete Steuerung

Die Fähigkeit, Temperaturen in verschiedenen Höhen zu steuern, ist ein mächtiges Merkmal, erfordert aber eine aktive Überwachung.

Betreiber müssen den Kraftstoffverbrauch in jeder Schicht sorgfältig steuern, um den idealen thermischen Gradienten aufrechtzuerhalten, was eine ausgeklügelte Instrumentierung erfordert.

Die richtige Wahl für Ihr Projekt treffen

Regenerativbrenner sind nicht nur Heizgeräte; sie sind Werkzeuge zur Prozessoptimierung. Um zu entscheiden, ob sie Ihren Designanforderungen entsprechen, berücksichtigen Sie Ihre primären betrieblichen Treiber.

- Wenn Ihr Hauptaugenmerk auf den Betriebskosten liegt: Die Wärmerückgewinnungsfähigkeiten senken Ihren laufenden Kraftstoffverbrauch erheblich und verbessern die thermische Effizienz.

- Wenn Ihr Hauptaugenmerk auf der Produktqualität liegt: Die Fähigkeit, die Wandtemperaturen in verschiedenen Höhen zu steuern, ist unerlässlich, um die sekundäre Zersetzung zu minimieren und die Ölausbeute zu maximieren.

Diese Technologie stellt eine Verlagerung von der einfachen Heizung hin zum integrierten Wärmemanagement dar und stellt sicher, dass Sie den maximalen Wert aus jeder verarbeiteten Tonne Schiefer gewinnen.

Zusammenfassungstabelle:

| Merkmal | Nutzen | Auswirkung auf die Aufbereitung |

|---|---|---|

| Rückgewinnung von Abwärme | Vorwärmung der Verbrennungsluft mittels Rauchgas | Drastische Reduzierung des Kraftstoffverbrauchs |

| Abwechselnder Zyklus | Erfassung thermischer Energie in einem Medium | Senkung der Abgastemperaturen und Energieverschwendung |

| Geschichtete Regelung | Granulare Kontrolle über Ofenhöhen | Aufrechterhaltung idealer thermischer Profile für die Ölextraktion |

| Schutz der Ausbeute | Reduzierung der sekundären Zersetzung | Verhinderung von Produktabbau für höherwertiges Öl |

Optimieren Sie Ihre thermischen Prozesse mit KINTEK Expertise

Maximieren Sie Ihre Labor- oder Industrieausgabe mit Hochleistungsheizlösungen. Gestützt auf F&E und Fertigungsexpertise bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen sowie spezialisierte Hochtemperatur-Laböfen – alle vollständig anpassbar, um Ihre einzigartigen Anforderungen an die Ölschieferaufbereitung oder Materialverarbeitung zu erfüllen.

Bereit, Ihre thermische Effizienz und Produktivität zu steigern? Kontaktieren Sie noch heute unser technisches Team, um zu erfahren, wie unsere präzisionsgefertigten Öfen Ihre Betriebsabläufe revolutionieren können.

Visuelle Anleitung

Referenzen

- Lixin Zhao, Luwei Pan. Numerical Study of the Combustion-Flow-Thermo-Pyrolysis Process in an Innovative Externally Heated Oil Shale Retort. DOI: 10.3390/sym17071055

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was sind die Eigenschaften und gängigen Anwendungen von metallischen Widerstandsheizelementen? Entdecken Sie Schlüsselmaterialien für effiziente Wärme

- Was ist der Zweck der Verwendung von S-Typ-Thermoelementen zur Validierung von Erwärmungsofenmodellen? Sicherstellung der Simulationsgenauigkeit

- Was sind die Einsatzmöglichkeiten von MoSi2-Heizelementen in der Waffen- und Verteidigungsproduktion? Erzielen Sie überlegene Hochtemperaturverarbeitung

- Was sind Heizpatronen und wie werden sie eingesetzt? Meistern Sie effiziente industrielle Heizlösungen

- Warum wird flexible Graphitfolie bei Bariumtitanat-SPS verwendet? Optimierung der Werkzeugstandzeit und Wärmeableitung

- Wie wirkt sich Oxidation auf GraphiteHeizelemente aus? Der kritische Versagensmechanismus erklärt

- Warum gelten keramische Heizelemente als vielseitig und zuverlässig? Entdecken Sie ihre wichtigsten Vorteile für Ihre Anwendungen

- Was ist die maximale Temperatur für ein Quarzheizelement? Bis zu 2400°C in offener Luft