Im Wesentlichen ist ein metallisches Widerstandsheizelement ein speziell entwickelter Draht, ein Band oder ein Streifen, der elektrische Energie in Wärme umwandelt. Seine primären Eigenschaften sind ein hoher elektrischer Widerstand, Haltbarkeit und die Fähigkeit, hohen Temperaturen standzuhalten, ohne sich zu zersetzen. Diese Elemente werden häufig in einer Vielzahl von Anwendungen eingesetzt, von einfachen Haushaltsgeräten wie Toastern und Haartrocknern bis hin zu Hochtemperatur-Industrieöfen.

Die größte Herausforderung bei der Widerstandsheizung besteht nicht in der Wärmeerzeugung, sondern in der Auswahl des richtigen Materials, das seiner Betriebsumgebung standhalten kann. Die Wahl der Metalllegierung ist ein kritischer Kompromiss zwischen der erforderlichen Temperatur, der Oxidationsbeständigkeit und den Kosten.

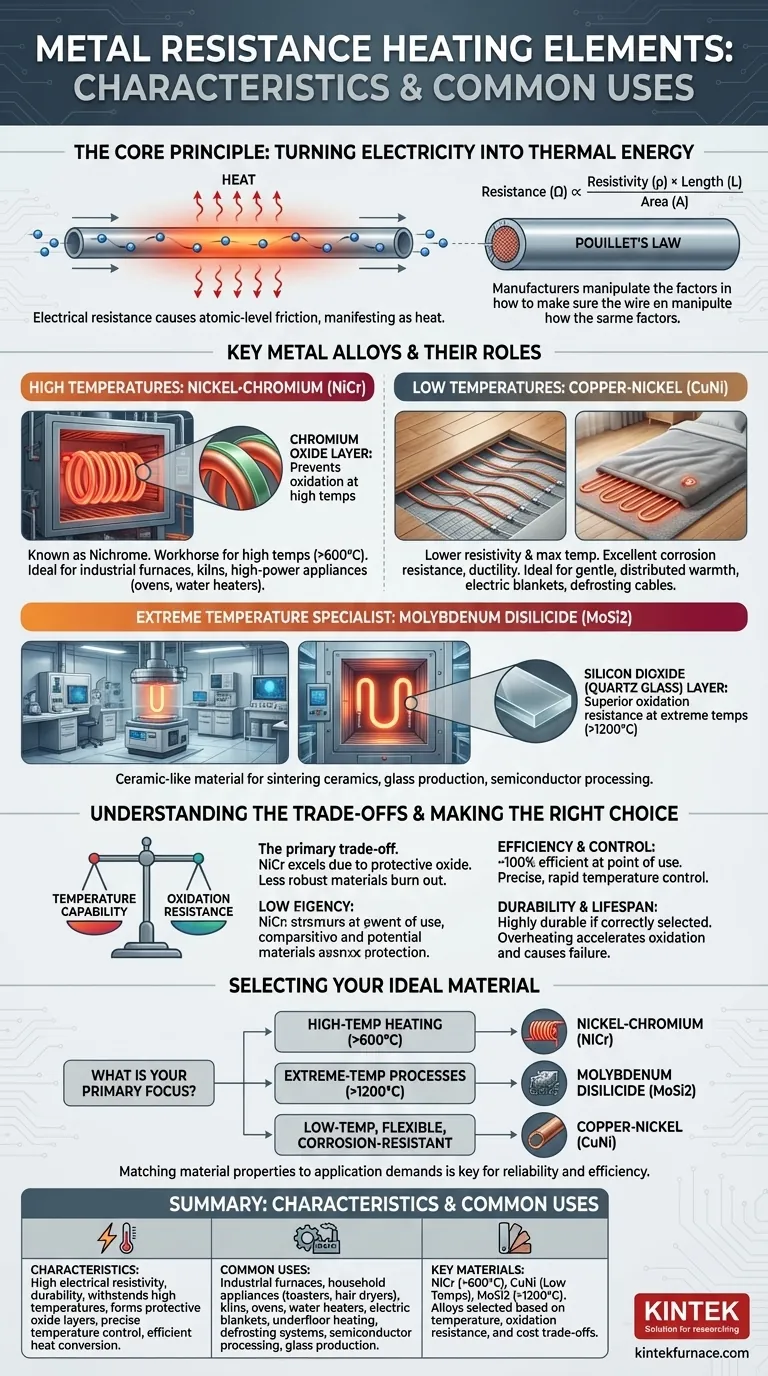

Das Grundprinzip: Wie Widerstand Wärme erzeugt

Umwandlung von Elektrizität in thermische Energie

Die Widerstandsheizung basiert auf einem einfachen Prinzip: Wenn ein elektrischer Strom durch ein Material fließt, widersteht das Material diesem Fluss. Dieser Widerstand, bekannt als elektrischer Widerstand, verursacht Reibung auf atomarer Ebene, die sich als Wärme manifestiert.

Die Physik des Widerstands

Die Höhe des Widerstands wird durch das Pouillet'sche Gesetz bestimmt, das besagt, dass der Widerstand proportional zum intrinsischen spezifischen Widerstand des Materials und seiner Länge ist und umgekehrt proportional zu seiner Querschnittsfläche.

Hersteller von Heizelementen nutzen dieses Gesetz, um Drähte aus einem bestimmten Material, einer bestimmten Länge und Dicke herzustellen, um eine präzise Wärmemenge für eine gegebene Spannung zu erzeugen.

Wichtige Metalllegierungen und ihre Rollen

Verschiedene Anwendungen erfordern unterschiedliche Leistungsmerkmale. Die zwei primären Familien von Metalllegierungen, die für die Widerstandsheizung verwendet werden, sind Nickel-Chrom (NiCr) und Kupfer-Nickel (CuNi).

Nickel-Chrom (NiCr) für hohe Temperaturen

Nickel-Chrom-Legierungen, oft unter dem Handelsnamen Nichrom bekannt, sind die Arbeitspferde der Hochtemperaturheizung.

Ihr entscheidendes Merkmal ist die Fähigkeit, beim Erhitzen eine schützende äußere Schicht aus Chromoxid zu bilden. Diese Schicht ist hochstabil und verhindert, dass das darunter liegende Metall oxidiert und versagt, wodurch es zuverlässig bei sehr hohen Temperaturen betrieben werden kann.

Dies macht NiCr ideal für Geräte wie Industrieöfen, Brennöfen und Hochleistungsgeräte wie Backöfen und Warmwasserbereiter.

Kupfer-Nickel (CuNi) für niedrige Temperaturen

Kupfer-Nickel-Legierungen haben einen geringeren spezifischen Widerstand und eine niedrigere maximale Betriebstemperatur im Vergleich zu NiCr.

Sie bieten jedoch eine ausgezeichnete Korrosionsbeständigkeit und Duktilität. Ihre geringere Wärmeabgabe macht sie perfekt für Anwendungen, bei denen eine sanfte, verteilte Wärme benötigt wird.

Gängige Anwendungen sind Niedertemperatursysteme wie elektrische Decken, Fußbodenheizungen und Abtaukabel.

Jenseits traditioneller Metalle: Hochtemperaturspezialisten

Für extremste Temperaturanforderungen greifen Ingenieure auf nicht-traditionelle Materialien zurück, die die Grenze zwischen Metallen und Keramiken verwischen.

Molybdändisilicid (MoSi2)

Molybdändisilicid (MoSi2) ist ein keramikartiges Material, das für seine außergewöhnliche Oxidationsbeständigkeit bei sehr hohen Temperaturen geschätzt wird.

Beim Erhitzen bildet es eine Schutzschicht aus reinem Siliziumdioxid oder Quarzglas. Dies ermöglicht den Einsatz in Öfen zum Sintern von Keramiken, zur Glasherstellung und zur Verarbeitung von Halbleitermaterialien.

Die Kompromisse verstehen

Die Wahl eines Heizelements beinhaltet das Abwägen von Leistung, Lebensdauer und Kosten. Kein einzelnes Material ist für jede Situation perfekt.

Das Temperatur-Oxidations-Dilemma

Der primäre Kompromiss besteht zwischen der Temperaturfähigkeit und der Oxidationsbeständigkeit. Materialien wie NiCr zeichnen sich bei hohen Temperaturen gerade deshalb aus, weil sie eine schützende Oxidschicht bilden. Weniger robuste Materialien brennen einfach durch.

Effizienz und Kontrolle

Metallwiderstandselemente wandeln Elektrizität am Einsatzort nahezu zu 100 % effizient in Wärme um. Sie ermöglichen auch eine sehr präzise und schnelle Temperaturregelung, was ein großer Vorteil gegenüber verbrennungsbasierten Heizungen ist.

Haltbarkeit und Lebensdauer

Ein gut konstruiertes Element aus dem richtigen Material für seine Anwendung ist sehr langlebig. Die häufigste Ursache für Ausfälle ist der Betrieb des Elements über seiner Nennleistung, was die Oxidation beschleunigt und dazu führt, dass es spröde wird und bricht.

Die richtige Wahl für Ihre Anwendung treffen

Ihr spezifisches Ziel bestimmt das ideale Material. Nutzen Sie diese Richtlinien, um Ihre Entscheidung zu treffen.

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturheizung (über 600 °C) liegt: Nickel-Chrom (NiCr)-Legierungen sind aufgrund ihrer stabilen, schützenden Oxidschicht die Standardwahl.

- Wenn Ihr Hauptaugenmerk auf extremen industriellen Prozessen (über 1200 °C) liegt: Molybdändisilicid (MoSi2)-Elemente sind für ihre überlegene Leistung an der Luft erforderlich.

- Wenn Ihr Hauptaugenmerk auf Niedertemperatur-, flexibler oder korrosionsbeständiger Heizung liegt: Kupfer-Nickel (CuNi)-Legierungen bieten die notwendige Haltbarkeit und sanfte Wärmeabgabe für Anwendungen wie Heizdecken oder Abtau-Systeme.

Letztendlich ist die Abstimmung der Materialeigenschaften auf die Anforderungen der Anwendung der Schlüssel zu einem zuverlässigen und effizienten Heizsystem.

Zusammenfassungstabelle:

| Merkmal | Gängige Anwendungen | Schlüsselmaterialien |

|---|---|---|

| Hoher elektrischer Widerstand, Haltbarkeit, hält hohen Temperaturen stand | Industrieöfen, Haushaltsgeräte (Toaster, Haartrockner) | Nickel-Chrom (NiCr), Kupfer-Nickel (CuNi), Molybdändisilicid (MoSi2) |

| Bildet schützende Oxidschichten, präzise Temperaturregelung | Brennöfen, Backöfen, Warmwasserbereiter, elektrische Decken, Fußbodenheizungen | NiCr für hohe Temperaturen (>600°C), CuNi für niedrige Temperaturen, MoSi2 für extreme Temperaturen (>1200°C) |

| Effiziente Wärmewandlung, schnelle Regelung, Korrosionsbeständigkeit | Abtau-Systeme, Halbleiterverarbeitung, Glasproduktion | Legierungen, die basierend auf Temperatur, Oxidationsbeständigkeit und Kostenkompromissen ausgewählt werden |

Benötigen Sie eine kundenspezifische Hochtemperaturofenlösung für Ihr Labor? KINTEK nutzt außergewöhnliche F&E und interne Fertigung, um fortschrittliche Lösungen wie Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen. Kontaktieren Sie uns noch heute, um Ihre Effizienz mit maßgeschneiderten Heizelementen und Systemen zu steigern!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Labor-Muffelofen mit Bodenanhebung

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen