Kurz gesagt, Oxidation ist der primäre Versagensmechanismus für GraphiteHeizelemente. Wenn sie Sauerstoff ausgesetzt werden, insbesondere bei hohen Temperaturen, reagieren die Kohlenstoffatome, aus denen der Graphit besteht, und werden in Kohlenmonoxid oder Kohlendioxidgas umgewandelt. Dieser Prozess erodiert das Element physisch, wodurch es dünner, schwächer wird und schließlich ausfällt.

Obwohl Graphit bei extremen Temperaturen, bei denen Metalle versagen, eine unvergleichliche Leistung bietet, ist dieser Vorteil vollständig bedingt. Die Kontrolle seiner Umgebung zur Vermeidung von Oxidation ist keine optionale Wartungsaufgabe; es ist die grundlegende Voraussetzung für einen erfolgreichen und zuverlässigen Betrieb.

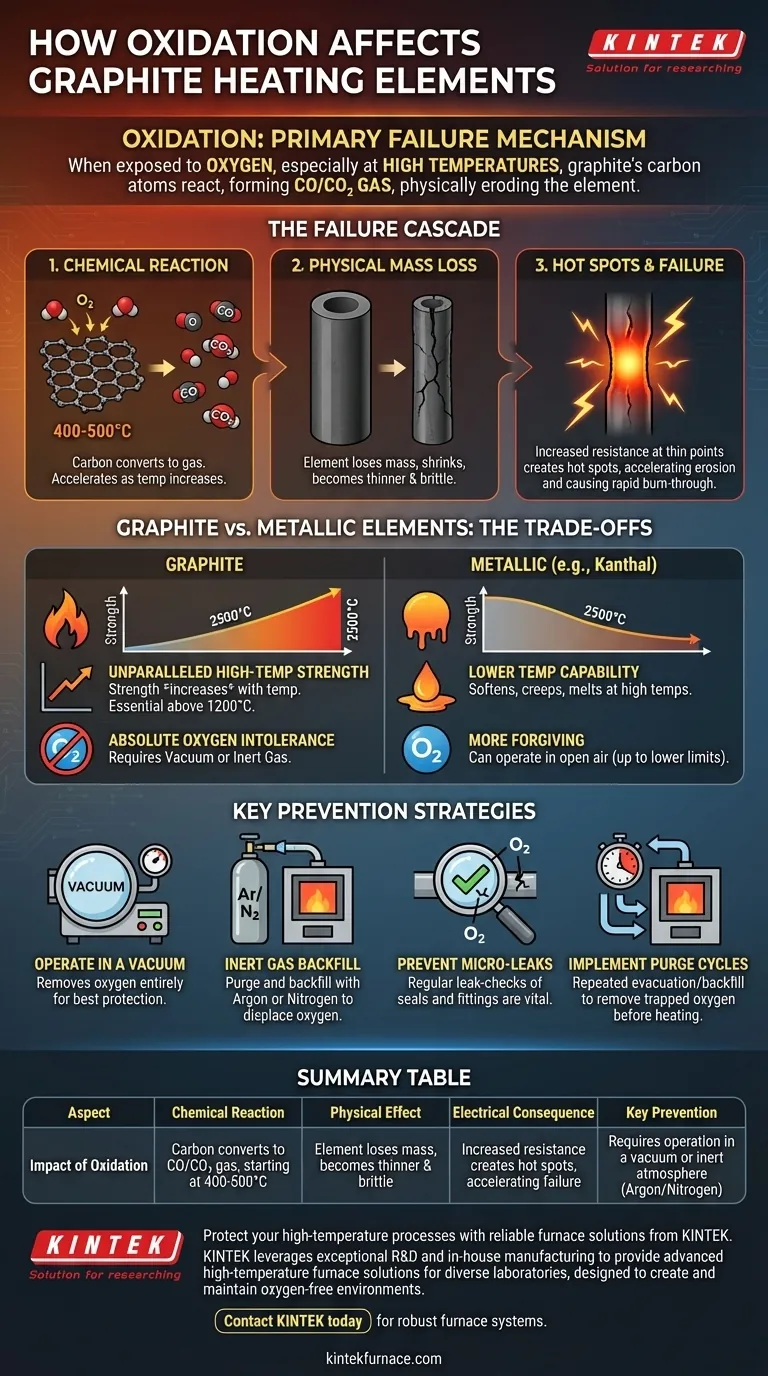

Die Fehlerkaskade: Wie Oxidation Graphit zerstört

Um GraphiteHeizelemente effektiv zu warten, müssen Sie die Kettenreaktion verstehen, die die Oxidation auslöst. Es handelt sich um einen Prozess des beschleunigten Verfalls, der das Element sowohl chemisch als auch physikalisch beeinträchtigt.

Die chemische Reaktion

Im Kern ist Oxidation eine einfache chemische Reaktion, bei der fester Kohlenstoff in ein Gas umgewandelt wird. Diese Reaktion beginnt langsam bei Temperaturen um 400–500 °C und beschleunigt sich exponentiell mit steigender Temperatur.

Der feste Kohlenstoff Ihres Heizelements verschwindet buchstäblich in der Atmosphäre Ihres Ofens.

Die Folge: Physischer Massenverlust

Wenn der Graphit oxidiert, verliert das Element Masse und seine Querschnittsfläche schrumpft. Es wird mit der Zeit physisch dünner und spröder.

Diese allmähliche Erosion ist das sichtbarste Symptom eines Oxidationsproblems, das oft in einem bestimmten Bereich beginnt.

Der letzte Tropfen: Elektrischer Widerstand und Hot Spots

Dies ist der kritische Schritt, der zum schnellen Ausfall führt. Wenn sich ein Abschnitt des Heizelements verjüngt, erhöht sich sein elektrischer Widerstand an dieser Stelle.

Nach dem Ohmschen Gesetz führt ein höherer Widerstand bei konstantem Strom zu einer stärkeren Erwärmung. Dies erzeugt einen lokalen „Hot Spot“.

Dieser Hot Spot beschleunigt die Oxidationsrate in diesem speziellen Bereich, wodurch dieser noch dünner wird, was wiederum seinen Widerstand erhöht und ihn noch heißer macht. Diese Rückkopplungsschleife führt dazu, dass das Element sehr schnell durchbrennt und bricht.

Die Abwägungen verstehen: Graphit vs. Metallelemente

Wenn Graphit so anfällig für Oxidation ist, warum sollte man es überhaupt verwenden? Die Entscheidung hängt von einem kritischen Kompromiss zwischen Temperaturfähigkeit und Umweltanforderungen ab.

Der Hochtemperaturvorteil von Graphit

Im Gegensatz zu Metallelementen, die sich bei hohen Temperaturen erweichen, kriechen und schmelzen, nimmt die mechanische Festigkeit von Graphit mit der Temperatur sogar zu und erreicht ihren Höhepunkt bei etwa 2500 °C.

Dies macht Graphit zur überlegenen und oft einzigen Wahl für Vakuum- und kontrollierte Atmosphärenöfen, die über 1200 °C betrieben werden.

Die Umweltabhängigkeit

Der Kompromiss für diese Hochtemperaturleistung ist die absolute Intoleranz von Graphit gegenüber Sauerstoff. Er muss in einem Vakuum oder einer sauerstofffreien Inertgasatmosphäre betrieben werden.

Metallelemente (wie Kanthal oder Nichrom) sind oft nachsichtiger und können in offener Luft betrieben werden, jedoch nur bis zu ihren viel niedrigeren maximalen Betriebstemperaturen.

Wichtige Strategien zur Vermeidung von Oxidation

Die Vermeidung von Oxidation bedeutet die Kontrolle der Ofenatmosphäre. Es gibt keine andere Möglichkeit, die Langlebigkeit und Zuverlässigkeit Ihrer Graphitelemente zu gewährleisten.

Betrieb im Vakuum

Die effektivste Methode ist die vollständige Entfernung des Sauerstoffs durch Anlegen eines Vakuums. Ein Hochvakuum bietet den bestmöglichen Schutz für den Graphit.

Selbst ein Grobvakuum ist deutlich besser als der Betrieb in offener Luft, da es die Menge an verfügbarem Sauerstoff drastisch reduziert.

Verwendung einer Inertgas-Nachfüllung

Eine übliche industrielle Praxis besteht darin, die Ofenkammer von Luft zu spülen und sie dann mit einem Inertgas wie Argon oder Stickstoff nachzufüllen.

Dies erzeugt eine Überdruckumgebung, in der das Inertgas den Sauerstoff physisch verdrängt und die Elemente schützt. Argon ist schwerer als Luft und wird aufgrund seiner effektiven Spülwirkung oft bevorzugt.

Die Gefahr von Mikrolecks

Vorzeitiger Elementausfall ist fast immer auf eine Sauerstoffquelle zurückzuführen. Ein winziges, unbemerktes Leck in einer Türdichtung, einem Anschluss oder einem Sichtfenster kann über die Zeit genügend Sauerstoff einbringen, um ein Element zu zerstören.

Die regelmäßige Lecksuche an Ihrem Ofengefäß ist die wichtigste vorbeugende Wartungsmaßnahme, die Sie durchführen können.

Implementierung von Spülzyklen

Bevor der Ofen aufgeheizt wird, müssen Sie einen Spülzyklus durchführen. Dieser beinhaltet das wiederholte Evakuieren der Kammer und das Nachfüllen mit Inertgas, um jeglichen eingeschlossenen atmosphärischen Rest-Sauerstoff zu entfernen.

Das Überspringen oder Verkürzen dieses Schritts ist eine häufige Ursache für eine verkürzte Lebensdauer des Elements.

Die richtige Wahl für Ihr Ziel treffen

Ihre Betriebsstrategie sollte von Ihrem primären Ziel geleitet werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Elementlebensdauer liegt: Investieren Sie in ein hochintegrierteres Vakuumsystem oder eine akribisch kontrollierte Inertgasumgebung mit strengen, dokumentierten Spülprotokollen.

- Wenn Ihr Hauptaugenmerk auf dem Betrieb bei den höchstmöglichen Temperaturen liegt: Graphit ist Ihre einzig gangbare Wahl, was bedeutet, dass die Schaffung und Aufrechterhaltung einer sauerstofffreien Umgebung ein nicht verhandelbarer Teil Ihres Prozesses ist.

- Wenn Sie einen vorzeitigen Elementausfall erleben: Beginnen Sie sofort mit einer systematischen Suche nach Luftlecks in Ihrer Ofenkammer und überprüfen Sie kritisch Ihre Gas-Spülverfahren.

Durch die Beherrschung der Betriebsumgebung schöpfen Sie das volle Potenzial und die außergewöhnliche Zuverlässigkeit von GraphiteHeizelementen aus.

Zusammenfassungstabelle:

| Aspekt | Auswirkung der Oxidation |

|---|---|

| Chemische Reaktion | Kohlenstoff wandelt sich in CO/CO₂-Gas um, beginnend bei 400–500 °C |

| Physikalische Auswirkung | Element verliert Masse, wird dünner und spröder |

| Elektrische Folge | Erhöhter Widerstand erzeugt Hot Spots, was den Ausfall beschleunigt |

| Wichtigste Prävention | Erfordert Betrieb in Vakuum oder Inertgasatmosphäre (Argon/Stickstoff) |

Schützen Sie Ihre Hochtemperaturprozesse mit zuverlässigen Ofenlösungen von KINTEK.

Oxidation ist der Hauptfeind von GraphiteHeizelementen, aber Sie können sie mit der richtigen Ausrüstung und den richtigen Protokollen verhindern. KINTEK nutzt außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen für diverse Labore anzubieten. Unsere Produktlinie, einschließlich Rohröfen, Vakuum- & Atmosphärenöfen und CVD/PECVD-Systemen, ist darauf ausgelegt, die für die Langlebigkeit von Graphitelementen unerlässlichen sauerstofffreien Umgebungen zu schaffen und aufrechtzuerhalten.

Unsere starke Fähigkeit zur tiefgreifenden Anpassung ermöglicht es uns, Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen und maximale Leistung und Elementlebensdauer zu gewährleisten.

Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere robusten Ofensysteme Ihre GraphiteHeizelemente schützen und Ihre Hochtemperaturanwendungen verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Warum ist Graphit das bevorzugte Material für Heizelemente in Hochtemperatur-Vakuumöfen?

- Wie reduziert Vakuum-Wärmebehandlung die Werkstückverformung? Erreichen Sie überlegene Formstabilität

- Welche Bedeutung hat Vakuum in Bezug auf Graphitkomponenten in Öfen? Oxidation bei extremen Temperaturen verhindern

- Wie trägt Graphit zur Energieeffizienz in Vakuumöfen bei? Erreichen Sie eine schnellere und gleichmäßigere Erwärmung

- Was ist die Hauptanwendung von Vakuum-Wärmebehandlungsöfen in der Luft- und Raumfahrt? Bauteilleistung präzise verbessern