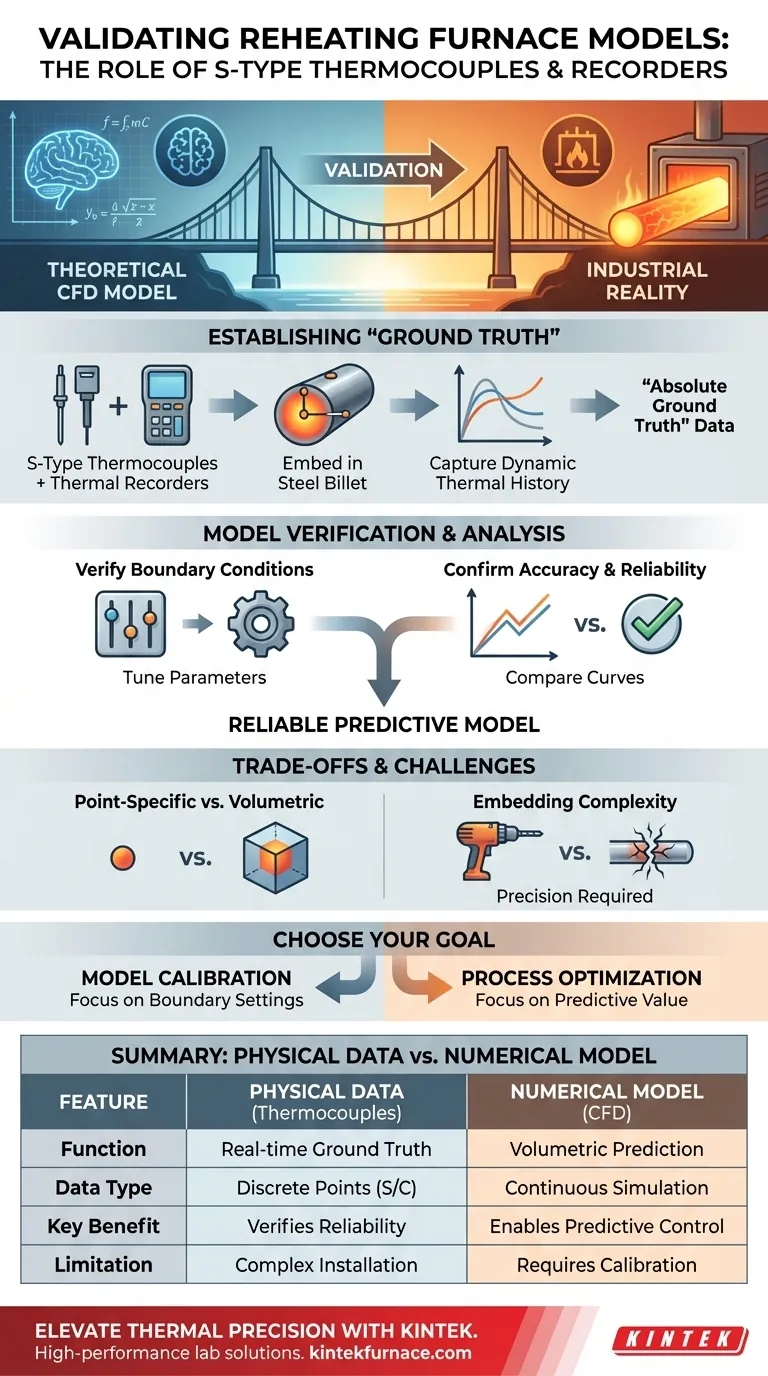

Der Hauptzweck der Verwendung von eingebetteten S-Typ-Thermoelementen in Verbindung mit hochtemperaturbeständigen thermischen Schreibern besteht darin, präzise Echtzeit-Temperaturprofile von Stahlknüppeln zu erfassen, während diese die Heizzonen des Ofens durchlaufen. Diese physikalischen Daten dienen als absolute Grundwahrheit (Ground Truth), anhand derer Computational Fluid Dynamics (CFD)-Modelle verglichen werden. Dies ermöglicht es Ingenieuren, die Zuverlässigkeit, Genauigkeit und die Korrektheit der physikalischen Randbedingungen der Simulation rigoros zu überprüfen.

Validierung ist die Brücke zwischen theoretischer Mathematik und industrieller Realität. Durch den strengen Vergleich von gemessenen Oberflächen- und Kerntemperaturen mit Simulationsergebnissen bestätigen Sie, dass Ihr numerisches Modell den prädiktiven Wert besitzt, der für die tatsächliche Prozesssteuerung erforderlich ist.

Etablierung der „Ground Truth“ in Erwärmungsöfen

Um ein komplexes numerisches Modell zu validieren, müssen Sie zunächst unbestreitbare physikalische Daten aus der Umgebung erhalten, die das Modell zu simulieren versucht.

Erfassung der thermischen Historie

Die Kombination aus S-Typ-Thermoelementen und thermischen Schreibern ermöglicht die kontinuierliche Messung der Temperatur, während sich der Stahl bewegt.

Dies ist keine statische Messung; sie erfasst die dynamische Aufheizkurve des Materials, während es verschiedene Heizzonen durchläuft.

Unterscheidung zwischen Oberfläche und Kern

Ein robustes Modell muss den Temperaturgradienten innerhalb des Stahls genau vorhersagen, nicht nur die Oberflächentemperatur.

Durch das Einbetten von Sensoren zur Messung von Oberflächen- und Kerntemperaturen können Ingenieure die Fähigkeit des Modells zur Berechnung der internen Wärmeleitung validieren, was entscheidend ist, um sicherzustellen, dass der Knüppel gleichmäßig erwärmt wird.

Die Mechanik der Modellverifizierung

Das Sammeln der Daten ist nur der erste Schritt; der Kernzweck ist die anschließende vergleichende Analyse.

Verifizierung von Randbedingungen

Numerische Modelle basieren auf Eingabeparametern, die als Randbedingungen bekannt sind (z. B. Wärmeübergangskoeffizienten oder Strahlungsemissionsgrad).

Wenn die gemessenen Daten von der Simulation abweichen, deutet dies oft darauf hin, dass diese Randbedingungen falsch eingestellt sind. Die physikalischen Daten ermöglichen es Ihnen, diese Parameter so anzupassen, dass der digitale Zwilling der Realität entspricht.

Bestätigung der Simulationsgenauigkeit

CFD-Simulationen beinhalten komplexe Strömungsdynamik und Verbrennungsphysik.

Der Vergleich der experimentellen Daten mit den Simulationsergebnissen liefert eine quantitative Messgröße für die Zuverlässigkeit. Nur wenn die Kurven übereinstimmen, kann dem Modell vertraut werden, um Ergebnisse für Szenarien vorherzusagen, die noch nicht physisch getestet wurden.

Verständnis der Kompromisse

Obwohl diese Validierungsmethode der Industriestandard ist, ist es wichtig, die inhärenten Herausforderungen des Prozesses zu erkennen.

Punktuelle Daten vs. volumetrische Modellierung

Thermoelemente liefern Daten an diskreten Punkten (der spezifischen Position der Sensorspitze).

Eine potenzielle Fallstrick ist die Annahme, dass dieser Punkt die gesamte Region repräsentiert. Das CFD-Modell bietet eine volumetrische Ansicht, ist aber nur an den spezifischen Koordinaten validiert, an denen die physischen Sensoren platziert wurden.

Die Komplexität des Einbettens

Das präzise Einbetten von S-Typ-Thermoelementen in massiven Stahl erfordert Genauigkeit.

Wenn der Kontakt zwischen dem Sensor und dem Stahl schlecht ist, sind die „Ground Truth“-Daten fehlerhaft. Dies kann zu einer fehlerhaften Anpassung eines korrekten Modells führen, um falsche physikalische Daten abzugleichen.

Die richtige Wahl für Ihr Ziel treffen

Das ultimative Ziel dieser Validierung ist der Übergang von der experimentellen Beobachtung zur prädiktiven Steuerung.

- Wenn Ihr Hauptaugenmerk auf der Modellkalibrierung liegt: Priorisieren Sie die Anpassung der Randbedingungseinstellungen, bis die Aufheizkurven Ihrer Simulation perfekt mit den gemessenen Thermoelementdaten übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf der Prozessoptimierung liegt: Nutzen Sie das nun verifizierte Modell, um neue Heizstrategien zu simulieren, im Vertrauen darauf, dass der prädiktive Wert der Simulation die tatsächliche Physik Ihres Ofens widerspiegelt.

Der Wert eines numerischen Modells wird vollständig durch seine Übereinstimmung mit der physischen Welt bestimmt; S-Typ-Thermoelemente liefern den erforderlichen Beweis, um dieser Übereinstimmung zu vertrauen.

Zusammenfassungstabelle:

| Merkmal | Physikalische Daten (Thermoelemente) | Numerisches Modell (CFD) |

|---|---|---|

| Funktion | Liefert Echtzeit-thermische Ground Truth | Sagt volumetrische Wärmeverteilung voraus |

| Datentyp | Diskrete Punktmessung (Oberfläche/Kern) | Kontinuierliche Strömungs- & thermische Simulation |

| Hauptvorteil | Verifiziert Randbedingungen & Zuverlässigkeit | Ermöglicht prädiktive Prozesssteuerung |

| Genauigkeit | Hochpräzise S-Typ-Sensorwerte | Abhängig von physikalischer Validierung |

| Einschränkung | Komplexe Installation & punktuell | Erfordert Kalibrierung zur Anpassung an die Realität |

Erhöhen Sie Ihre thermische Präzision mit KINTEK

Gehen Sie von theoretischen Modellen zu industrieller Exzellenz über. Gestützt auf F&E und Fertigung durch Experten bietet KINTEK Hochleistungs-Laborlösungen, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen. Ob Sie komplexe CFD-Simulationen validieren oder Wärmebehandlungszyklen optimieren, unsere anpassbaren Hochtemperaturöfen sind darauf ausgelegt, Ihre individuellen Forschungs- und Produktionsanforderungen zu erfüllen.

Bereit, die Lücke zwischen Simulation und Realität zu schließen? Kontaktieren Sie noch heute unsere Spezialisten, um die perfekte thermische Lösung zu finden!

Visuelle Anleitung

Referenzen

- Minsheng Zhao, Xianzhong Hu. Study on Flow and Heat Transfer Characteristics of Reheating Furnaces Under Oxygen-Enriched Conditions. DOI: 10.3390/pr13082454

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Warum ist eine thermische Behandlung bei 800 °C für M1/CeO2-Katalysatoren erforderlich? Master-Atom-Trapping für überlegene Stabilität

- Was macht Siliziumkarbid-Heizelemente für Laboröfen geeignet? Erzielen Sie präzise, gleichmäßige Wärme für zuverlässige Experimente

- Wie tragen Quarzrohre zur Energieeffizienz bei? Steigern Sie die thermische Leistung Ihres Labors

- Welches Zubehör ist für MoSi2-Heizelemente erhältlich? Gewährleistung von Langlebigkeit und Sicherheit in Ihrem Ofen

- Welche Heizelemente werden in Hochtemperatur-Rohröfen verwendet? Entdecken Sie SiC und MoSi2 für extreme Hitze

- Welche Rolle spielt der Kanthal-Widerstandsdraht während der Induktionsphase der Magnesiumverbrennung? Experten-Einblicke

- Was ist das einzigartige Designmerkmal von W-Typ Siliziumkarbid-Heizelementen? Entwickelt für gleichmäßige Erwärmung in Industrieöfen

- Woraus bestehen die meisten Heizelemente? Entdecken Sie das beste Material für Ihre Heizbedürfnisse