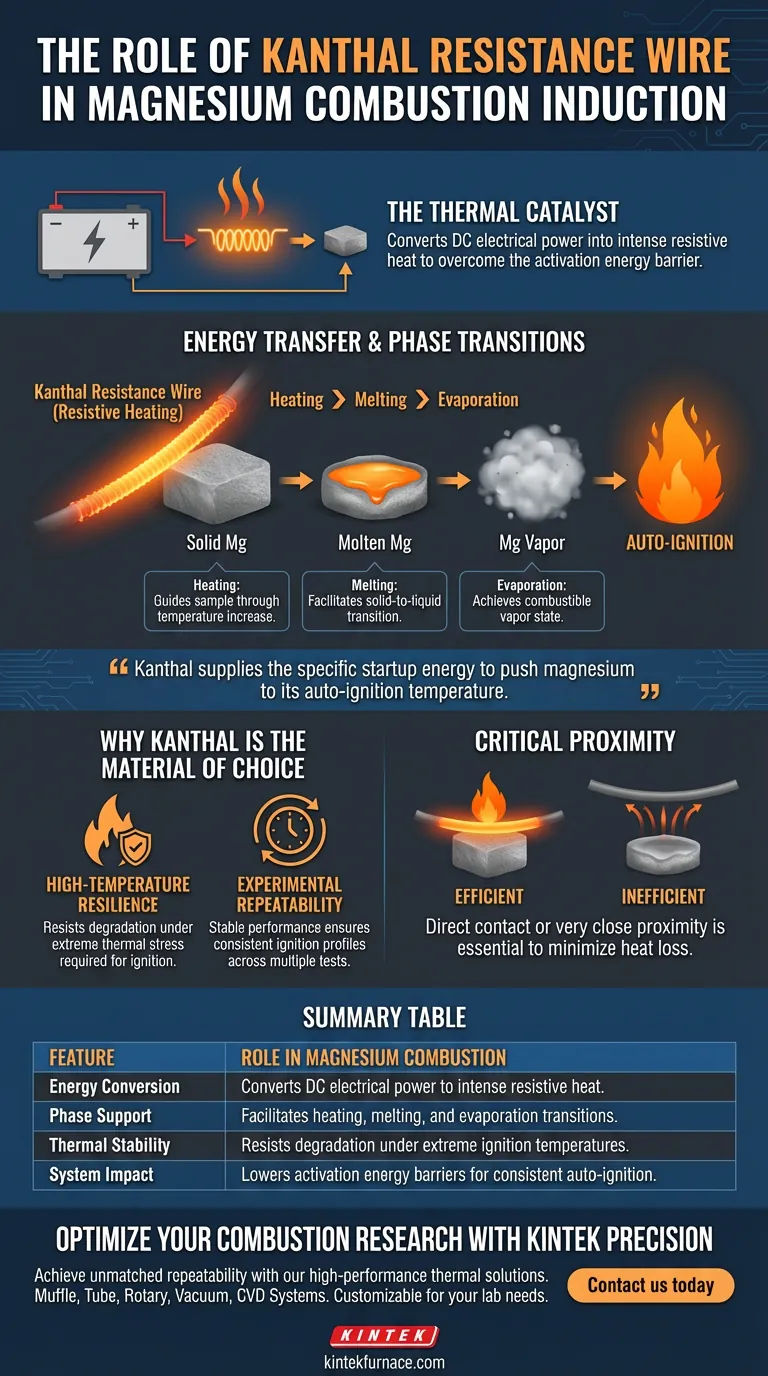

Kanthal-Widerstandsdraht fungiert als kritischer thermischer Katalysator während der Induktionsphase der Magnesiumverbrennung. Als Kern des Zündsystems wandelt er Gleichstromleistung in intensive Widerstandswärme um, um die Aktivierungsenergiebarriere zu überwinden. Dieser Draht wird in direktem Kontakt mit der Magnesiumprobe oder in unmittelbarer Nähe dazu positioniert, um das Material durch die notwendigen physikalischen Veränderungen zu treiben, die zur Aufrechterhaltung einer Flamme erforderlich sind.

Der Kanthal-Draht erhitzt die Probe nicht nur; er liefert die spezifische Startenergie, die benötigt wird, um Magnesium durch Erhitzen, Schmelzen und Verdampfen zu treiben, bis es seine Selbstentzündungstemperatur erreicht.

Der Mechanismus der Energieübertragung

Umwandlung von elektrischer Energie

Das System nutzt eine Gleichstromversorgung, um Strom durch den Kanthal-Draht zu leiten.

Da Kanthal eine Widerlegierung ist, wird dieser elektrische Strom durch Widerstandserwärmung effizient in Wärmeenergie umgewandelt.

Phasenübergänge vorantreiben

Magnesium benötigt erhebliche Energie, um vom festen Zustand in einen brennbaren Dampf überzugehen.

Die vom Draht erzeugte Wärme führt die Probe durch drei verschiedene Stadien: Erhitzen, Schmelzen und Verdampfen.

Erst nachdem das Magnesium verdampft ist, erreicht es die für die Zündung notwendige Bedingung, ein Prozess, der durch die thermische Leistung des Drahtes vollständig unterstützt wird.

Warum Kanthal das Material der Wahl ist

Hochtemperatur-Beständigkeit

Zündsysteme arbeiten unter extremen thermischen Belastungen.

Kanthal wird wegen seiner ausgezeichneten Hochtemperatur-Beständigkeit ausgewählt, die es ihm ermöglicht, die erforderliche Wärme zu erzeugen, ohne sich vor der Zündung des Magnesiums zu zersetzen.

Gewährleistung der experimentellen Wiederholbarkeit

In der Verbrennungsforschung ist Konsistenz von größter Bedeutung.

Die Leistungsstabilität des Kanthal-Drahtes gewährleistet, dass das Wärmeprofil über mehrere Tests hinweg konstant bleibt.

Diese Stabilität garantiert, dass der Zündprozess wiederholbar ist und Variablen in den Daten, die durch Schwankungen der Ausrüstung verursacht werden, minimiert werden.

Kritische Betriebsüberlegungen

Die Bedeutung der Nähe

Damit die Induktionsphase erfolgreich ist, muss die Energieübertragung effizient sein.

Die Referenz betont, dass der Draht in direktem Kontakt oder in sehr unmittelbarer Nähe zum Magnesium sein muss.

Eine schlechte Positionierung kann zu einer unzureichenden Wärmeübertragung führen und verhindern, dass die Probe die für die Zündung erforderliche Verdampfungsphase erreicht.

Die richtige Wahl für Ihr Ziel treffen

Um Ihre Magnesiumverbrennungsanlage zu optimieren, sollten Sie unter Berücksichtigung Ihrer spezifischen Ziele Folgendes beachten:

- Wenn Ihr Hauptaugenmerk auf Datenkonsistenz liegt: Priorisieren Sie die Verwendung von Kanthal-Draht aufgrund seiner hohen Stabilität, die sicherstellt, dass die Zündkurve bei wiederholten Experimenten identisch bleibt.

- Wenn Ihr Hauptaugenmerk auf Zündeffizienz liegt: Stellen Sie sicher, dass die physische Einrichtung einen direkten Kontakt zwischen dem Draht und der Probe ermöglicht, um Wärmeverluste während der Heiz- und Schmelzphasen zu minimieren.

Durch die Nutzung der thermischen Stabilität von Kanthal-Draht gewährleisten Sie einen kontrollierten und zuverlässigen Übergang von festem Metall zu anhaltender Verbrennung.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der Magnesiumverbrennung |

|---|---|

| Energieumwandlung | Wandelt Gleichstromleistung in intensive Widerstandswärme um |

| Phasenunterstützung | Ermöglicht Übergänge beim Erhitzen, Schmelzen und Verdampfen |

| Thermische Stabilität | Widersteht Zersetzung unter extremen Zündtemperaturen |

| Systemauswirkung | Senkt Aktivierungsenergiebarrieren für konsistente Selbstentzündung |

Optimieren Sie Ihre Verbrennungsforschung mit KINTEK Precision

Erzielen Sie unübertroffene experimentelle Wiederholbarkeit mit leistungsstarken thermischen Lösungen. Gestützt auf F&E und Fertigungsexpertise bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen sowie andere Hochtemperatur-Labröfen – alle vollständig anpassbar, um Ihre spezifischen Anforderungen an Magnesiumverbrennung oder Materialwissenschaften zu erfüllen.

Bereit, die Effizienz Ihres Labors zu steigern? Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere spezialisierte Heiztechnologie Ihren nächsten Durchbruch unterstützen kann.

Visuelle Anleitung

Referenzen

- Ioan Barabulica, Ioan Mămăligă. Experimental Study on the Reaction of Magnesium in Carbon Dioxide and Nitrogen Atmosphere. DOI: 10.3390/chemengineering8020041

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Welche Materialeigenschaften machen MoSi2-Heizelemente für Hochtemperaturanwendungen geeignet? Entdecken Sie die selbstheilende Haltbarkeit

- Welche Branchen verwenden üblicherweise Hochtemperatur-Heizelemente? Unverzichtbar für Metallurgie, Chemie und Elektronik

- Wie kann die Lebensdauer von Siliziumkarbid-Heizelementen verlängert werden? Lebensdauer verlängern mit Expertentipps

- Was sind die Hauptmerkmale von Siliziumkarbid (SiC)-Heizelementen? Erschließen Sie Hochtemperaturleistung für Ihr Labor

- Wie können Hochtemperatur-Heizelemente für verschiedene Anwendungen angepasst werden? Elemente für Spitzenleistung maßschneidern

- Woraus bestehen Widerstandsheizelemente und wo werden sie eingesetzt? Entdecken Sie Materialien für eine effiziente Wärmeerzeugung

- Wie werden Siliziumkarbid (SiC)-Heizelemente in Wohnanwendungen eingesetzt? Entdecken Sie Premium-Heizlösungen für Zuhause

- Welche Art von Heizelementen wird in Öfen verwendet, die für 1200 °C oder weniger ausgelegt sind? Entdecken Sie effiziente Lösungen für Ihr Labor