Um die Lebensdauer Ihrer Siliziumkarbid (SiC)-Heizelemente zu maximieren, müssen Sie sich auf drei Schlüsselbereiche konzentrieren: präzise Betriebssteuerung, sorgfältige Wartung und vorsichtige physische Handhabung. Der kritischste betriebliche Faktor ist der Betrieb der Elemente bei der niedrigstmöglichen Spannung, die dennoch Ihre erforderliche Ofentemperatur erreicht, da dies den Alterungsprozess des Elements direkt steuert.

Die Lebensdauer eines SiC-Elements ist keine feste Dauer; sie ist ein direktes Ergebnis seiner Betriebsumgebung. Das Grundprinzip zur Verlängerung seiner Lebensdauer besteht darin, die Zunahme des Widerstands – verursacht durch allmähliche Oxidation – durch sorgfältige Kontrolle von Temperatur und Spannung zu steuern.

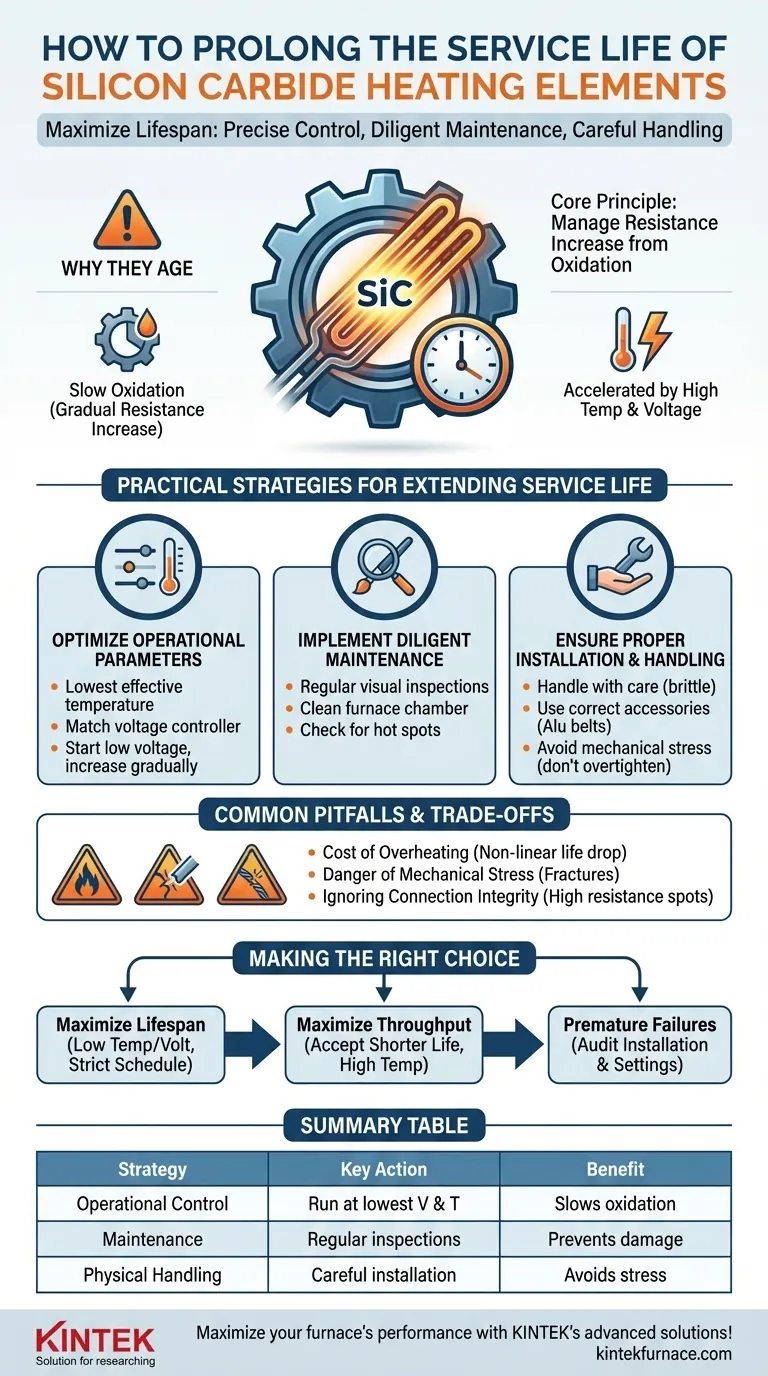

Das Kernprinzip: Widerstand über die Zeit steuern

Siliziumkarbid-Elemente sind bekannt für ihre Haltbarkeit und Beständigkeit gegen thermische Belastung. Sie sind jedoch nicht immun gegen Alterung. Das Verständnis dieses Prozesses ist der Schlüssel zur Verlängerung ihrer Nutzung.

Warum SiC-Elemente altern

Der primäre Alterungsmechanismus eines SiC-Elements ist die langsame Oxidation. Im Laufe der Zeit und bei hohen Temperaturen reagiert das Siliziumkarbidmaterial mit der Ofenatmosphäre, was den elektrischen Widerstand des Elements allmählich erhöht.

Wenn der Widerstand zunimmt, benötigt das Element mehr Spannung, um die gleiche Wärmemenge zu erzeugen (Leistung = Spannung² / Widerstand). Dieser Alterungsprozess ist allmählich, aber unvermeidlich.

Die entscheidende Rolle der Spannungsregelung

Das Starten eines neuen Elements mit der niedrigstmöglichen Spannung ist die wirksamste Strategie zur Verlängerung seiner Lebensdauer. Dies bietet maximalen „Spielraum“ für Ihre Stromversorgung.

Wenn das Element altert und sein Widerstand zunimmt, können Sie die Spannung schrittweise erhöhen, um die erforderliche Leistung und Temperatur aufrechtzuerhalten. Ein Element gilt typischerweise als am Ende seiner Lebensdauer, wenn die Stromversorgung nicht mehr genügend Spannung liefern kann, um den hohen Widerstand auszugleichen.

Temperatur als Beschleuniger

Obwohl SiC-Elemente für extrem hohe Temperaturen ausgelegt sind, wirkt Hitze als starker Beschleuniger für die Oxidation. Der Betrieb eines Ofens auch nur geringfügig heißer als nötig beschleunigt die Widerstandszunahme erheblich und verkürzt die Lebensdauer des Elements.

Praktische Strategien zur Verlängerung der Lebensdauer

Die Anwendung des Kernprinzips erfordert spezifische, wiederholbare Maßnahmen in Ihren täglichen Betriebs- und Wartungsplänen.

Optimieren Sie Ihre Betriebsparameter

Betreiben Sie Ihren Ofen immer bei der niedrigsten effektiven Temperatur für Ihren Prozess. Vermeiden Sie unnötig hohe Temperatureinstellungen, da dies keinen Vorteil bringt und die Lebensdauer des Elements aktiv verkürzt.

Passen Sie Ihren Spannungsregler an die Bedürfnisse des Elements an. Beginnen Sie mit niedriger Spannung und erhöhen Sie diese nur, wenn es erforderlich ist, um die Temperatur über die Lebensdauer des Elements aufrechtzuerhalten.

Implementieren Sie eine sorgfältige Wartungsroutine

Regelmäßige Ofenwartung ist nicht optional. Überprüfen Sie die Elemente visuell auf Anzeichen von physischen Schäden, Rissen oder lokalen „Hot Spots“, die auf einen bevorstehenden Ausfall hindeuten könnten.

Stellen Sie sicher, dass die Ofenkammer frei von Verunreinigungen ist. Bestimmte chemische Dämpfe oder Ablagerungen können mit dem SiC-Material reagieren und den Abbau beschleunigen.

Gewährleistung der korrekten Installation und Handhabung

SiC-Elemente sind unter thermischer Last robust, können aber spröde sein. Sie müssen vorsichtig gehandhabt werden, um Stürze oder Stöße zu vermeiden, die Mikrorisse verursachen können, die zum Ausfall führen.

Verwenden Sie die richtigen Zubehörteile, wie hochreine Aluminium-Verbindungsbänder, um eine ausgezeichnete elektrische Leitfähigkeit zu gewährleisten. Befestigen Sie die Elemente mit den richtigen Halterungen, ohne sie zu fest anzuziehen, da dies mechanische Spannungen verursachen kann.

Verständnis der Kompromisse und häufigen Fallstricke

Das Vermeiden häufiger Fehler ist genauso wichtig wie die Befolgung von Best Practices. Die Anerkennung der inhärenten Kompromisse ermöglicht fundiertere operative Entscheidungen.

Die Kosten der Überhitzung

Die Beziehung zwischen Temperatur und Elementlebensdauer ist nicht linear. Eine geringfügige Erhöhung der Betriebstemperatur kann zu einer unverhältnismäßig großen Verkürzung der Lebensdauer führen. Dies ist der primäre Kompromiss zwischen Prozessgeschwindigkeit und Austauschkosten der Komponente.

Die Gefahr mechanischer Beanspruchung

Zwingen Sie ein Element niemals in seine Position. Zu festes Anziehen von Klemmen oder das Nichtberücksichtigen der Wärmeausdehnung kann mechanische Spannungen verursachen, die dazu führen, dass das Element beim Erreichen der Betriebstemperatur bricht und ausfällt.

Ignorieren der Verbindungsintegrität

Eine lose oder korrodierte elektrische Verbindung schafft einen Punkt mit hohem Widerstand. Diese Stelle überhitzt und kann das Endstück des Elements (das „kalte Ende“) und die Verbindungshardware beschädigen, was zu einem vorzeitigen Ausfall des gesamten Stromkreises führt.

Die richtige Wahl für Ihren Prozess treffen

Ihre Betriebsstrategie sollte mit Ihrem primären Geschäftsziel übereinstimmen, sei es maximale Komponentenlebensdauer oder maximaler Produktionsdurchsatz.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Elementlebensdauer liegt: Betreiben Sie bei der niedrigsten effektiven Temperatur und Spannung und führen Sie einen strengen Inspektions- und Wartungsplan durch.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes liegt: Akzeptieren Sie eine kürzere Elementlebensdauer als notwendigen Kompromiss für den Betrieb bei höheren Temperaturen, verwenden Sie jedoch immer die niedrigste Spannung, die für diese Temperatur erforderlich ist, um unnötige Belastungen zu vermeiden.

- Wenn Sie häufig vorzeitige Ausfälle feststellen: Überprüfen Sie sofort Ihre Installationsverfahren, Leistungseinstellungen und Handhabungsprotokolle, um Quellen mechanischer oder elektrischer Belastung zu identifizieren.

Die proaktive Verwaltung Ihrer Heizelemente verwandelt sie von einem einfachen Verbrauchsmaterial in einen vorhersehbaren und zuverlässigen Vermögenswert.

Zusammenfassungstabelle:

| Strategie | Schlüsselaktion | Vorteil |

|---|---|---|

| Betriebssteuerung | Betrieb bei niedrigster Spannung und Temperatur | Verlangsamt die Oxidation, verlängert die Lebensdauer |

| Wartung | Regelmäßige Inspektionen und Reinigung des Ofens | Verhindert Schäden und Kontamination |

| Physische Handhabung | Sorgfältige Installation und Verwendung des richtigen Zubehörs | Vermeidet mechanische Belastung und Ausfälle |

Maximieren Sie die Leistung Ihres Ofens mit den fortschrittlichen Lösungen von KINTEK! Durch die Nutzung herausragender F&E und hausinterner Fertigung bieten wir vielfältigen Laboren Hochtemperatur-Ofensysteme wie Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen. Kontaktieren Sie uns noch heute, um die Effizienz und Zuverlässigkeit Ihres Labors zu steigern!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen