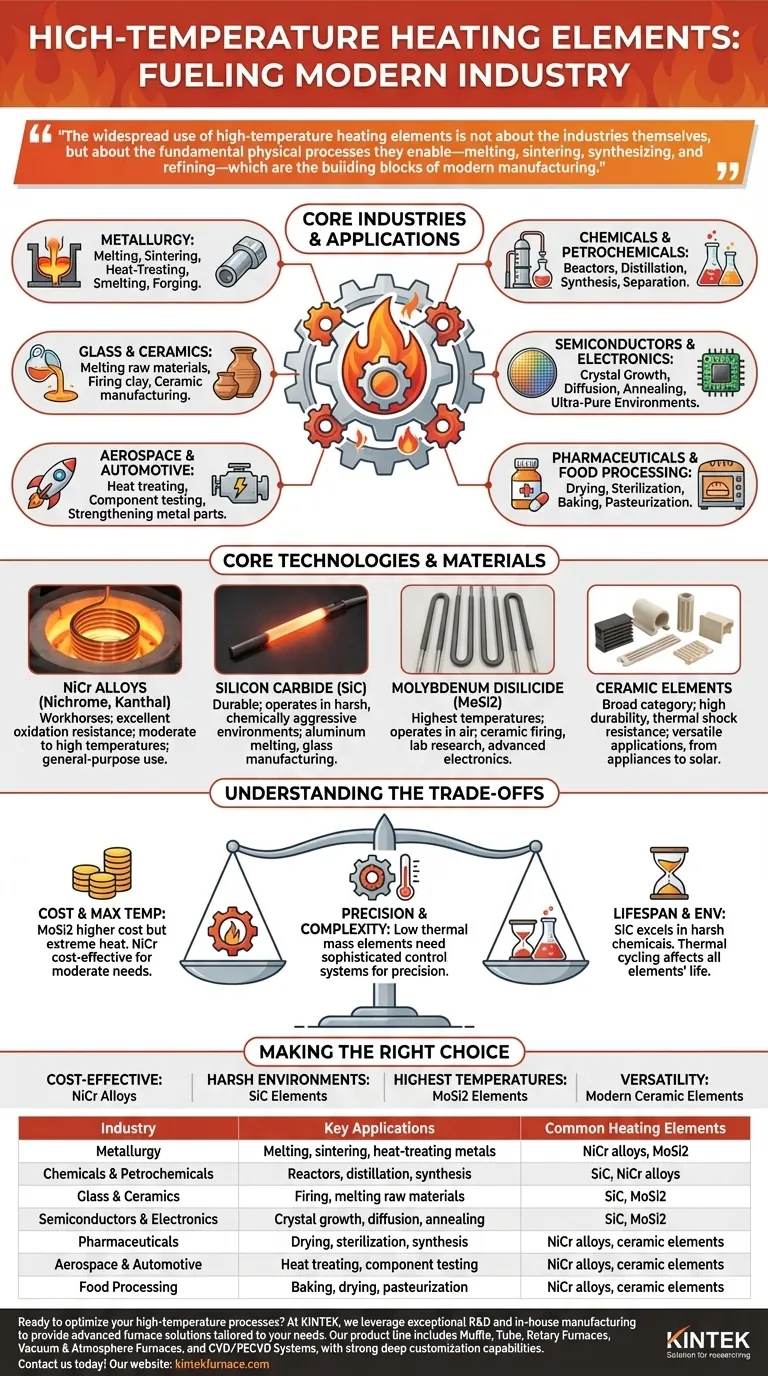

Im Kern sind Hochtemperatur-Heizelemente unverzichtbare Werkzeuge in einer Vielzahl von Sektoren, darunter die chemische und petrochemische Verarbeitung, die Metallurgie, die Glas- und Keramikherstellung sowie die Produktion von Halbleitern und Elektronik. Diese Komponenten sind grundlegend für jeden industriellen Prozess, der präzise und intensive Hitze erfordert, vom Schmelzen von Metallen und dem Brennen von Keramiken bis hin zur Synthese von Pharmazeutika und der Verarbeitung von Mikrochips.

Die weit verbreitete Nutzung von Hochtemperatur-Heizelementen hängt nicht von den Branchen selbst ab, sondern von den grundlegenden physikalischen Prozessen, die sie ermöglichen – Schmelzen, Sintern, Synthetisieren und Raffinieren –, welche die Bausteine der modernen Fertigung sind.

Die Rolle der Wärme in der modernen Industrie

Hochtemperaturerwärmung ist ein Eckpfeiler industrieller Leistungsfähigkeit. Sie ermöglicht die Umwandlung von Rohstoffen in Fertigprodukte durch die Veränderung ihrer physikalischen oder chemischen Zustände. Verschiedene Industrien nutzen diese Fähigkeit für spezifische, kritische Anwendungen.

Materialumwandlung und Synthese

Viele Industrien basieren auf ihrer Fähigkeit, Materialien zu erzeugen oder umzuformen. Dies erfordert enorme Energie, die präzise zugeführt wird.

- Metallurgie: Öfen nutzen Elemente zum Schmelzen, Erzreduzieren und zur Wärmebehandlung von Metallen, um durch Prozesse wie Sintern und Schmieden spezifische Legierungen und strukturelle Eigenschaften zu erzielen.

- Glas & Keramik: Die Herstellung stützt sich auf Heizelemente, um Rohstoffe zu geschmolzenem Glas zu schmelzen und Ton sowie andere Verbindungen zu haltbaren Keramikteilen zu brennen, von Geschirr bis hin zu fortschrittlichen technischen Komponenten.

- Chemie & Petrochemie: Reaktoren und Destillationskolonnen werden erhitzt, um chemische Reaktionen zu ermöglichen, Verbindungen zu trennen und alles von Kunststoffen bis zu Düngemitteln herzustellen.

Präzisionsfertigung und -verarbeitung

In hochtechnologischen Bereichen ist Wärme kein stumpfes Instrument, sondern ein Werkzeug für mikroskopische Veredelung.

- Halbleiter & Elektronik: Hochtemperatur-Röhrenöfen erzeugen die ultrareinen Umgebungen, die für das Wachstum von Kristallen, die Dotierung von Siliziumwafern und das Tempern von Komponenten erforderlich sind.

- Luft- und Raumfahrt & Automobilindustrie: Die Wärmebehandlung ist entscheidend für die Festigkeitssteigerung von Metallteilen, und keramische Elemente werden bei der Prüfung und Herstellung von Komponenten eingesetzt, die extremen Betriebstemperaturen standhalten müssen.

Raffination und Produktion

Wärme ist auch für Reinigungs-, Trocknungs- und Sterilisationsprozesse unerlässlich, die die Produktqualität und -sicherheit gewährleisten.

- Pharmazeutika: Präzise Erwärmung wird zum Trocknen von Pulvern, zur Sterilisation von Geräten und zur Ermöglichung spezifischer chemischer Synthesen bei der Arzneimittelherstellung eingesetzt.

- Lebensmittelverarbeitung: Industrielle Öfen und Trockner sind für Back-, Trocknungs- und Pasteurisierungsprozesse auf konstante Erwärmung angewiesen, um Produktsicherheit und Haltbarkeit zu gewährleisten.

Ein Blick auf die Kerntechnologien

Die Fähigkeit, intensive Hitze zu erzeugen und zu kontrollieren, stammt von spezialisierten Materialien, die so konzipiert sind, dass sie extremen Bedingungen ohne Beeinträchtigung standhalten. Die Wahl des Materials bestimmt die Leistung, Lebensdauer und Anwendung des Elements.

Nickel-Chrom (NiCr) Legierungen

Oft bekannt unter Handelsnamen wie Nichrom oder Kanthal, sind diese die Arbeitstiere der industriellen Beheizung. Sie bieten eine ausgezeichnete Oxidationsbeständigkeit und sind zuverlässig für eine breite Palette von Ofenanwendungen bei moderaten bis hohen Temperaturen.

Siliziumkarbid (SiC)

SiC-Elemente werden für ihre Haltbarkeit und ihre Fähigkeit geschätzt, in rauen, chemisch aggressiven Umgebungen zu arbeiten. Sie werden häufig beim Aluminiumschmelzen, in der Glasherstellung und bei der Halbleiterverarbeitung eingesetzt, wo Zuverlässigkeit von größter Bedeutung ist.

Molybdändisilizid (MoSi2)

Wenn die höchsten Temperaturen erforderlich sind, sind MoSi2-Elemente der Standard. Sie können in Luft bei Temperaturen betrieben werden, die die von NiCr oder SiC weit übersteigen, was sie für das Brennen von Keramik, die Laborforschung und die Verarbeitung fortschrittlicher elektronischer Komponenten unerlässlich macht.

Keramische Elemente

Diese breite Kategorie umfasst verschiedene Materialien, die eine hohe Haltbarkeit, ausgezeichnete Thermoschockbeständigkeit und Vielseitigkeit bieten. Sie werden in allem eingesetzt, von Haushaltsgeräten bis hin zu komplexen Industriesystemen wie solarthermischen Kollektoren, wo sie Effizienz und Zuverlässigkeit verbessern.

Die Abwägungen verstehen

Die Auswahl eines Heizelements ist eine technische Entscheidung, bei der Leistung gegen betriebliche Realitäten abgewogen werden muss. Keine einzelne Lösung ist für jede Anwendung perfekt.

Kosten vs. Maximaltemperatur

Der primäre Kompromiss sind oft die Kosten. Materialien, die die höchsten Temperaturen erreichen können, wie Molybdändisilizid (MoSi2), sind erheblich teurer als gängige Nickel-Chrom (NiCr) Legierungen. Eine Überspezifizierung eines Elements für eine Anwendung, die keine extreme Hitze erfordert, führt zu unnötigen Investitionskosten.

Lebensdauer vs. Betriebsumgebung

Die Langlebigkeit eines Elements hängt direkt von seinen Betriebsbedingungen ab. Siliziumkarbid (SiC) Elemente zeichnen sich in rauen chemischen Umgebungen aus, während andere Materialien schnell abgebaut werden können. Häufige thermische Zyklen (schnelles Aufheizen und Abkühlen) können ebenfalls Spannungen verursachen und die Lebensdauer jedes Elements verkürzen.

Präzision vs. Systemkomplexität

Um eine präzise Temperaturregelung zu erreichen, bedarf es mehr als nur eines guten Heizelements. Es erfordert ein hochentwickeltes Steuerungssystem mit genauen Sensoren und Leistungsreglern. Während Elemente mit geringer thermischer Masse schnell aufheizen und abkühlen, um eine enge Regelung zu ermöglichen, erfordern sie ein reaktionsschnelles System, um Überschwingen der Temperatur zu verhindern.

Die richtige Wahl für Ihren Prozess treffen

Das ideale Heizelement ist dasjenige, das die spezifischen thermischen und umweltbedingten Anforderungen Ihrer Anwendung erfüllt, ohne Ihr Budget oder Ihre betrieblichen Einschränkungen zu überschreiten.

- Wenn Ihr Hauptaugenmerk auf kosteneffizienter Allgemeinerwärmung liegt: NiCr-Legierungen bieten das beste Gleichgewicht zwischen Leistung und Wert für die meisten Standardöfen.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit in einer rauen chemischen Atmosphäre liegt: SiC-Elemente sind dafür ausgelegt, korrosiven Umgebungen standzuhalten und bieten eine außergewöhnliche Lebensdauer.

- Wenn Ihr Hauptaugenmerk darauf liegt, die höchstmöglichen Temperaturen für fortschrittliche Materialien zu erreichen: MoSi2-Elemente sind die definitive Wahl für Anwendungen wie das Sintern von Keramik und die Laborforschung.

- Wenn Ihr Hauptaugenmerk auf Vielseitigkeit und zuverlässiger Leistung in verschiedenen Anwendungen liegt: Moderne Keramikelemente bieten eine robuste Lösung für alles, vom Schmieden von Metallen bis hin zu erneuerbaren Energiesystemen.

Letztendlich ermöglicht Ihnen das Verständnis dieser Kerntechnologien die Auswahl des richtigen Werkzeugs für die Aufgabe und verwandelt Wärme in einen produktiven und vorhersagbaren industriellen Vermögenswert.

Zusammenfassungstabelle:

| Branche | Schlüsselanwendungen | Übliche Heizelemente |

|---|---|---|

| Metallurgie | Schmelzen, Sintern, Wärmebehandlung von Metallen | NiCr-Legierungen, MoSi2 |

| Chemie & Petrochemie | Reaktoren, Destillation, Synthese | SiC, NiCr-Legierungen |

| Glas & Keramik | Brennen, Schmelzen von Rohmaterialien | SiC, MoSi2 |

| Halbleiter & Elektronik | Kristallwachstum, Diffusion, Tempern | SiC, MoSi2 |

| Pharmazeutika | Trocknen, Sterilisation, Synthese | NiCr-Legierungen, Keramikelemente |

| Luft- und Raumfahrt & Automobilindustrie | Wärmebehandlung, Komponentenprüfung | NiCr-Legierungen, Keramikelemente |

| Lebensmittelverarbeitung | Backen, Trocknen, Pasteurisieren | NiCr-Legierungen, Keramikelemente |

Bereit, Ihre Hochtemperaturprozesse zu optimieren? Bei KINTEK nutzen wir außergewöhnliche F&E und eigene Fertigung, um fortschrittliche Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, mit starken Anpassungsmöglichkeiten, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Ob Sie in der Metallurgie, Chemie, Elektronik oder anderen Branchen tätig sind, wir können Ihre Effizienz und Präzision steigern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Anwendungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion