Die grundlegende Eignung von Molybdändisilizid (MoSi2)-Heizelementen für Hochtemperaturanwendungen beruht auf einer einzigartigen Kombination aus einem extrem hohen Schmelzpunkt und einem bemerkenswerten selbstheilenden Mechanismus. Im Gegensatz zu anderen Materialien, die sich zersetzen, bildet MoSi2 bei hohen Temperaturen eine schützende, glasartige Schicht, die seine eigene Zerstörung verhindert, wodurch es zuverlässig in oxidierenden Atmosphären betrieben werden kann, wo viele andere Elemente versagen würden.

Der entscheidende Faktor ist nicht nur, dass MoSi2 Hitze widerstehen kann, sondern dass es sich bei hohen Temperaturen aktiv vor Sauerstoff schützt. Diese selbstheilende Oxidationsbeständigkeit verleiht ihm eine lange und stabile Lebensdauer in Öfen und anderen anspruchsvollen Umgebungen.

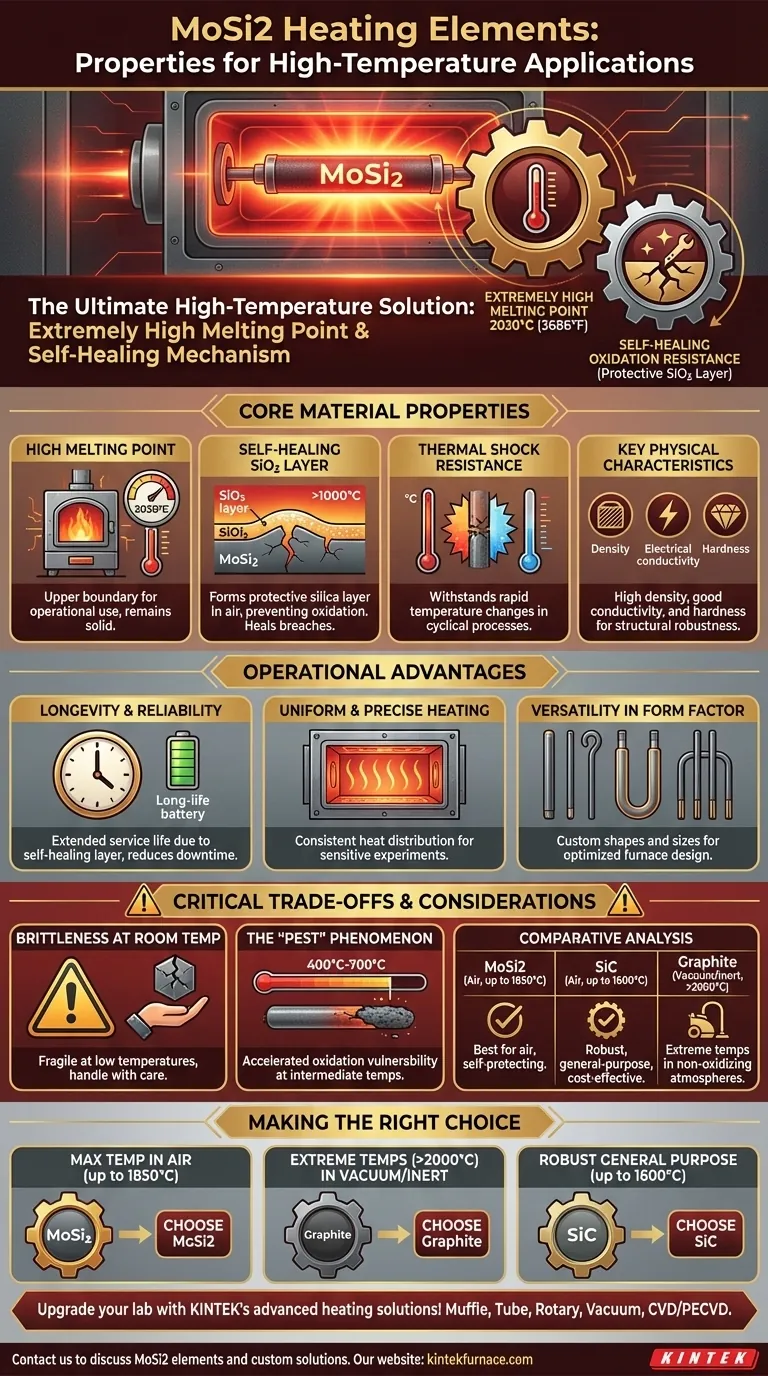

Die Kerneigenschaften von Molybdändisilizid (MoSi2)

Um zu verstehen, warum MoSi2 ein dominierendes Material in diesem Bereich ist, müssen wir über seine Temperaturbewertung hinausgehen und die zugrunde liegenden chemischen und physikalischen Eigenschaften untersuchen, die seine Leistung ermöglichen.

Extrem hoher Schmelzpunkt

Die Grundlage jedes Hochtemperaturmaterials ist seine Fähigkeit, fest zu bleiben. Molybdändisilizid hat einen sehr hohen Schmelzpunkt von 2030°C (3686°F), der die Obergrenze für seinen Betrieb festlegt.

Selbstheilende Oxidationsbeständigkeit

Dies ist die wichtigste Eigenschaft von MoSi2. Bei Temperaturen über 1000°C reagiert das Material mit Sauerstoff in der Atmosphäre und bildet eine dünne, nicht-poröse Schicht aus schützendem Siliziumdioxid (SiO2) oder Quarzglas auf seiner Oberfläche.

Diese Siliziumdioxidschicht ist hochstabil und verhindert eine weitere Oxidation des darunterliegenden MoSi2. Wenn die Schicht Risse bekommt oder beschädigt wird, bildet das freigelegte MoSi2 einfach neues Siliziumdioxid, um den Bruch zu "heilen", was dem Element seine bekannte Langlebigkeit verleiht.

Ausgezeichnete Thermoschockbeständigkeit

Die gleiche schützende SiO2-Schicht, die Oxidation verhindert, verleiht dem Element auch eine außergewöhnliche Beständigkeit gegen Thermoschock. Das bedeutet, dass es schnellen Temperaturänderungen standhalten kann, ohne zu reißen oder zu versagen, eine entscheidende Eigenschaft für zyklische industrielle Prozesse.

Wichtige physikalische Eigenschaften

Zusätzlich zu seinen thermischen Eigenschaften besitzt MoSi2 eine hohe Dichte, gute elektrische Leitfähigkeit und hohe Härte. Diese Kombination stellt sicher, dass das Element nicht nur hitzebeständig, sondern auch strukturell robust und effizient bei der Umwandlung von elektrischer Energie in Wärme ist.

Die operativen Vorteile verstehen

Diese Materialeigenschaften führen direkt zu spürbaren Vorteilen für Forschungs- und Industrieanwendungen.

Langlebigkeit und Zuverlässigkeit

Die selbstheilende Natur der Siliziumdioxidschicht bedeutet, dass MoSi2-Elemente eine sehr lange Lebensdauer haben, insbesondere wenn sie bei konstant hohen Temperaturen betrieben werden. Dies reduziert Ausfallzeiten, Wartungskosten und die Häufigkeit des Austauschs.

Gleichmäßiges und präzises Heizen

MoSi2-Elemente können so konstruiert werden, dass sie eine sehr gleichmäßige Wärmeverteilung innerhalb einer Ofenkammer gewährleisten. Ihre chemische Inertheit und Stabilität stellen sicher, dass diese Leistung über die Zeit konstant bleibt, was für die Materialsynthese und empfindliche Experimente entscheidend ist.

Vielseitigkeit im Formfaktor

Diese Elemente können in einer Vielzahl von Formen und Größen hergestellt werden, einschließlich gerader Stäbe, U-Bögen und kundenspezifischer Konfigurationen. Diese Flexibilität ermöglicht es Ofendesignern, die Heizeffizienz für spezifische Geräte und Prozesse zu optimieren.

Kritische Kompromisse und Überlegungen

Kein Material ist für jedes Szenario perfekt. Wahre Expertise entsteht, wenn man nicht nur die Stärken, sondern auch die Einschränkungen versteht.

Sprödigkeit bei Raumtemperatur

Wie viele keramische Materialien ist MoSi2 bei niedrigeren Temperaturen sehr spröde. Bei der Installation und Handhabung ist Vorsicht geboten, um Stöße zu vermeiden, die leicht zum Bruch des Elements führen können.

Vergleich mit SiC-Elementen

Siliziumkarbid (SiC)-Elemente sind eine weitere gängige Wahl für Hochtemperaturanwendungen. SiC ist außergewöhnlich haltbar und bietet eine hervorragende Leistung, aber MoSi2 kann in Luftatmosphäre typischerweise höhere Betriebstemperaturen erreichen. Die Wahl hängt oft von den spezifischen Temperatur- und Budgetanforderungen der Anwendung ab.

Vergleich mit Graphitelementen

Graphit kann bei extremen Temperaturen bis zu 3000°C betrieben werden. Es oxidiert jedoch schnell und verbrennt in Anwesenheit von Luft. Daher ist Graphit nur für den Einsatz in einem Vakuum oder einer Inertgasatmosphäre geeignet, während der Hauptvorteil von MoSi2 seine Fähigkeit ist, in Luft zu funktionieren.

Das "Pest"-Phänomen

MoSi2 weist eine bekannte Anfälligkeit für beschleunigte Oxidation bei mittleren Temperaturen auf, typischerweise zwischen 400°C und 700°C. Dieses Phänomen, bekannt als "Pest", kann dazu führen, dass das Element zerfällt. Aus diesem Grund ist es entscheidend, diesen Temperaturbereich sowohl beim Aufheizen als auch beim Abkühlen schnell zu durchlaufen.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung sollte sich an Ihrer spezifischen Betriebsumgebung und Ihren Zielen orientieren.

- Wenn Ihr Hauptaugenmerk auf der maximalen Temperatur in einer Luftatmosphäre (bis zu 1850°C) liegt: MoSi2 ist aufgrund seiner selbstschützenden Siliziumdioxidschicht die definitive Wahl.

- Wenn Ihr Hauptaugenmerk auf extremen Temperaturen (>2000°C) in einem Vakuum oder einer Inertatmosphäre liegt: Graphit ist das überlegene Material, da es keiner Oxidation ausgesetzt ist.

- Wenn Ihr Hauptaugenmerk auf robuster, allgemeiner Heizung bis zu 1600°C liegt: SiC-Elemente sind eine sehr haltbare und oft kostengünstigere Alternative, die in Betracht gezogen werden sollte.

Indem Sie das einzigartige Oxidationsverhalten von MoSi2 verstehen, können Sie das richtige Heizelement mit Zuversicht spezifizieren, um den Erfolg und die Effizienz Ihres Hochtemperaturprozesses sicherzustellen.

Zusammenfassungstabelle:

| Eigenschaft | Hauptvorteil |

|---|---|

| Hoher Schmelzpunkt (2030°C) | Ermöglicht den Betrieb bei extremen Temperaturen |

| Selbstheilende Oxidationsbeständigkeit | Bildet schützende SiO2-Schicht für lange Lebensdauer |

| Ausgezeichnete Thermoschockbeständigkeit | Hält schnellen Temperaturänderungen ohne Beschädigung stand |

| Hohe Dichte und Härte | Bietet strukturelle Robustheit und Effizienz |

Rüsten Sie die Hochtemperaturfähigkeiten Ihres Labors mit den fortschrittlichen Heizlösungen von KINTEK auf! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir eine vielfältige Produktpalette, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und zuverlässige und effiziente Leistung liefern können. Geben Sie sich nicht mit weniger zufrieden – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere MoSi2-Heizelemente und andere Lösungen Ihre Prozesse verbessern und den Erfolg vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze