Im Grunde genommen beruht der Beitrag eines Quarzrohrs zur Energieeffizienz auf seinen einzigartigen thermischen Eigenschaften, die eine direktere und schnellere Erhitzung eines Zielmaterials ermöglichen. Im Gegensatz zu Metallen oder opakem Keramik, die thermische Energie blockieren und langsam wieder abstrahlen, ist Quarz hochtransparent für Infrarotstrahlung, wodurch Wärme mit minimalem Verlust hindurchtreten und ihre Arbeit verrichten kann. Dies ermöglicht schnellere Prozesszyklen und reduziert den Energieverlust, der durch das Aufheizen der Kammer selbst entsteht, erheblich.

Der wahre Wert von Quarz für die Energieeffizienz liegt nicht nur darin, Wärme zu speichern, sondern in seiner Fähigkeit, Wärme direkt zu übertragen und schnellen Temperaturänderungen standzuhalten. Dies ermöglicht schnellere, bedarfsgesteuerte thermische Prozesse, die den enormen Energieverlust eliminieren, der mit langsamen, kontinuierlichen Heizzyklen verbunden ist.

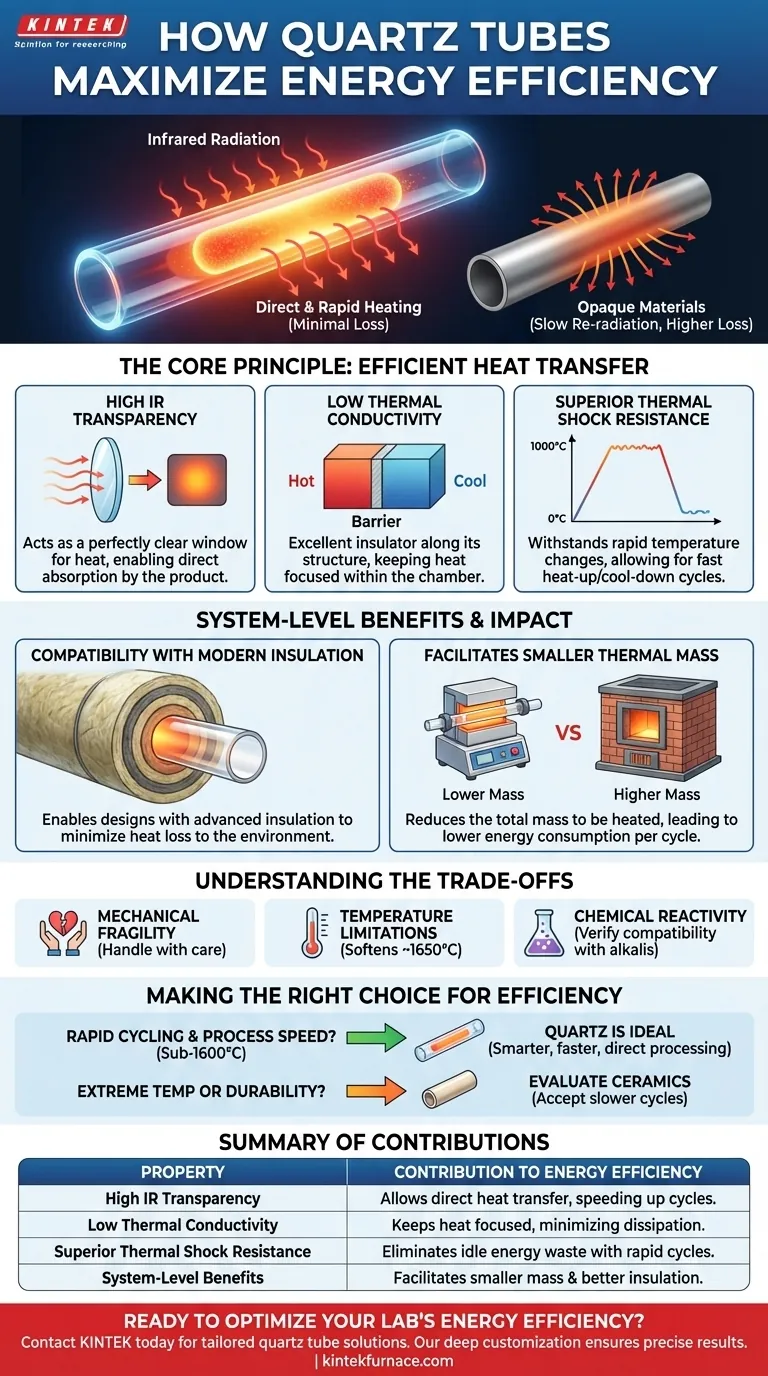

Das Kernprinzip: Effiziente Wärmeübertragung

Die Effizienz eines Quarzrohrs liegt nicht darin, im traditionellen Sinne ein besserer Isolator zu sein. Es geht darum, die Art und Weise, wie thermische Energie an ein Werkstück abgegeben wird, grundlegend zu verändern.

Hohe Infrarot (IR)-Transparenz

Dies ist die wichtigste Eigenschaft. Quarzglas ist außergewöhnlich transparent für ein breites Spektrum der Infrarotstrahlung, was der primäre Mechanismus der Wärmeübertragung in vielen Hochtemperaturprozessen ist.

Stellen Sie es sich als ein perfekt klares Fenster für Wärme vor. Energie von einem Heizelement kann direkt durch die Quarzwand hindurchtreten und vom Produkt im Inneren absorbiert werden, was zu schneller und effizienter Erhitzung führt.

Metalle oder opake Keramiken hingegen müssen zuerst die Wärme absorbieren, selbst heiß werden und dann diese Wärme langsam an das Produkt zurückstrahlen. Dieser zweistufige Prozess ist langsamer und inhärent weniger effizient.

Geringe Wärmeleitfähigkeit

Während es Strahlungswärme durchlässt, ist Quarz ein schlechter Wärmeleiter entlang seiner physischen Struktur. Das bedeutet, es wirkt als ausgezeichneter Isolator und verhindert, dass Wärme aus dem System entweicht.

Diese Eigenschaft stellt sicher, dass die Wärmeenergie innerhalb der Verarbeitungskammer konzentriert bleibt und nicht durch die Enden oder Stützstrukturen des Rohrs entweicht.

Überlegene Thermoschockbeständigkeit

Quarz hat einen extrem niedrigen Wärmeausdehnungskoeffizienten. Es kann auf über 1000 °C erhitzt und schnell abgekühlt werden, ohne zu reißen.

Dies ermöglicht extrem schnelle Aufheiz- und Abkühlzyklen. Ein Ofen kann in Minuten statt Stunden auf Temperatur gebracht und ebenso schnell abgeschaltet werden, wodurch der massive Energieverbrauch eliminiert wird, der für das Leerlaufen herkömmlicher Öfen zwischen den Chargen erforderlich ist.

Wie Quarz systemweite Effizienz ermöglicht

Die intrinsischen Eigenschaften eines Quarzrohrs ermöglichen es Ingenieuren auch, effizientere gesamte Ofen- und Reaktorsysteme darum herum zu konstruieren. Es ist eine ermöglichende Komponente.

Kompatibilität mit moderner Isolierung

Da Quarz die Prozessumgebung effektiv umschließt, können Konstrukteure Systeme mit fortschrittlicher Isolierung direkt an das Rohr anbauen.

Merkmale wie hochwertige polykristalline Mullitfaser, doppellagige Ummantelungen und ausgeklügelte Luftkühlmäntel arbeiten mit dem Quarzrohr zusammen, um Wärmeverluste an die Umgebung zu minimieren.

Ermöglichung einer geringeren thermischen Masse

Da Quarz die direkte Erhitzung des Produkts ermöglicht, kann das gesamte Ofensystem mit einer viel geringeren thermischen Masse konstruiert werden. Sie sind nicht mehr gezwungen, Tonnen dichtes feuerfestes Material zu erhitzen, nur um ein paar Kilogramm Material zu verarbeiten.

Diese Reduzierung der gesamten Masse, die erhitzt werden muss, führt direkt zu einem geringeren Energieverbrauch pro Zyklus.

Die Kompromisse verstehen

Kein Material ist für jede Anwendung perfekt. Objektivität erfordert die Anerkennung der Grenzen von Quarz.

Mechanische Anfälligkeit

Quarz ist eine Art Glas und von Natur aus spröde. Es hält mechanischen Stößen oder Aufprall nicht stand und erfordert eine sorgfältige Handhabung und Systemkonstruktion, um Bruch zu vermeiden.

Temperaturbeschränkungen

Obwohl es für viele Prozesse ausgezeichnet ist, beginnt Quarzglas bei Temperaturen um 1650 °C (3000 °F) zu erweichen. Für Anwendungen, die höhere Temperaturen erfordern, kann fortschrittliche Keramik wie Aluminiumoxid eine besser geeignete Wahl sein, allerdings oft auf Kosten der IR-Transparenz.

Chemische Reaktivität

Unter bestimmten Hochtemperaturbedingungen kann Quarz mit alkalischen Materialien reagieren. Die chemische Verträglichkeit Ihres spezifischen Prozesses muss überprüft werden, um die Lebensdauer des Rohres zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Materials erfordert die Abstimmung seiner Eigenschaften mit Ihrem primären betrieblichen Ziel.

- Wenn Ihr Hauptaugenmerk auf schnellen Zyklen und Prozessgeschwindigkeit liegt: Quarz ist aufgrund seiner hohen IR-Transparenz und unübertroffenen thermischen Schockbeständigkeit die ideale Wahl.

- Wenn Ihr Hauptaugenmerk auf maximaler Energieeffizienz bei Prozessen unter 1600 °C liegt: Die Fähigkeit von Quarz, eine bedarfsgesteuerte, direkte Erhitzung zu ermöglichen, macht es zu einer überlegenen Option zur Minimierung der Betriebskosten.

- Wenn Ihr Hauptaugenmerk auf extremen Temperaturen (über 1650 °C) oder hoher physikalischer Haltbarkeit liegt: Sie sollten fortschrittliche Keramiken in Betracht ziehen und den Kompromiss der langsameren, weniger direkten Heizzyklen in Kauf nehmen.

Letztendlich ist die Wahl von Quarz eine Entscheidung für eine intelligentere, schnellere und direktere thermische Verarbeitung.

Zusammenfassungstabelle:

| Eigenschaft | Beitrag zur Energieeffizienz |

|---|---|

| Hohe IR-Transparenz | Ermöglicht direkte Wärmeübertragung auf Materialien, reduziert Energieverluste und beschleunigt Zyklen |

| Geringe Wärmeleitfähigkeit | Wirkt als Isolator und hält die Wärme in der Kammer konzentriert, um die Ableitung zu minimieren |

| Überlegene Thermoschockbeständigkeit | Ermöglicht schnelles Aufheizen und Abkühlen und eliminiert unnötigen Leerlaufenergieverbrauch |

| Systemweite Vorteile | Ermöglicht eine geringere thermische Masse und eine bessere Isolierung für die Gesamteffizienz |

Bereit, die Energieeffizienz Ihres Labors mit fortschrittlichen Quarzrohrlösungen zu optimieren? KINTEK nutzt außergewöhnliche F&E und eigene Fertigung, um Hochtemperaturöfen wie Rohröfen anzubieten, die auf vielfältige Laboranforderungen zugeschnitten sind. Unsere tiefgreifenden Anpassungsmöglichkeiten gewährleisten präzise Lösungen für Ihre einzigartigen experimentellen Bedürfnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Produkte Ihre Energiekosten senken und die Leistung steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Materialien werden für die Rohre in einem Hochtemperatur-Rohrofen verwendet? Wählen Sie das richtige Rohr für Ihr Labor

- Was ist das Funktionsprinzip eines Vakuumröhrenofens? Beherrschen Sie die präzise Hochtemperaturverarbeitung

- Welche Rolle spielen Rohröfen in der Halbleiter- und Batterieproduktion? Präzision in der Hochtemperaturverarbeitung freischalten

- Was ist die Funktion von hochvakuumverkapselten Quarzrohren für Ce2(Fe, Co)17? Gewährleistung von Phasenreinheit und Stabilität

- Für welche industriellen und Forschungsanwendungen werden Rohröfen eingesetzt? Entdecken Sie präzise Lösungen für die Wärmebehandlung