Für Hochtemperatur-Rohröfen, die bei Temperaturen über 1200°C arbeiten, verlässt sich die Industrie fast ausschließlich auf zwei Arten von Heizelementen: Siliziumkarbid (SiC) und Molybdändisilizid (MoSi2). Diese Materialien werden wegen ihrer einzigartigen Fähigkeit ausgewählt, extreme Hitze zu erzeugen und gleichzeitig dem schnellen Abbau und der Oxidation zu widerstehen, die herkömmliche Metalldrahtelemente zerstören würden.

Die Wahl des richtigen Ofens hängt nicht nur von seiner maximalen Temperaturangabe ab. Die entscheidende Entscheidung liegt darin, die spezifischen Eigenschaften des Heizelements – seine Temperaturgrenzen, Haltbarkeit und chemische Verträglichkeit – mit den genauen Anforderungen Ihres Wärmebehandlungsprozesses abzugleichen.

Die wichtigsten Hochtemperatur-Heizelemente

Rohröfen führen eine Wärmebehandlung durch, indem sie thermische Energie von Heizelementen auf ein Prozessrohr übertragen. Für Temperaturen über 1200°C können nur spezialisierte Keramik-basierte Materialien die notwendige Leistung und Lebensdauer bieten.

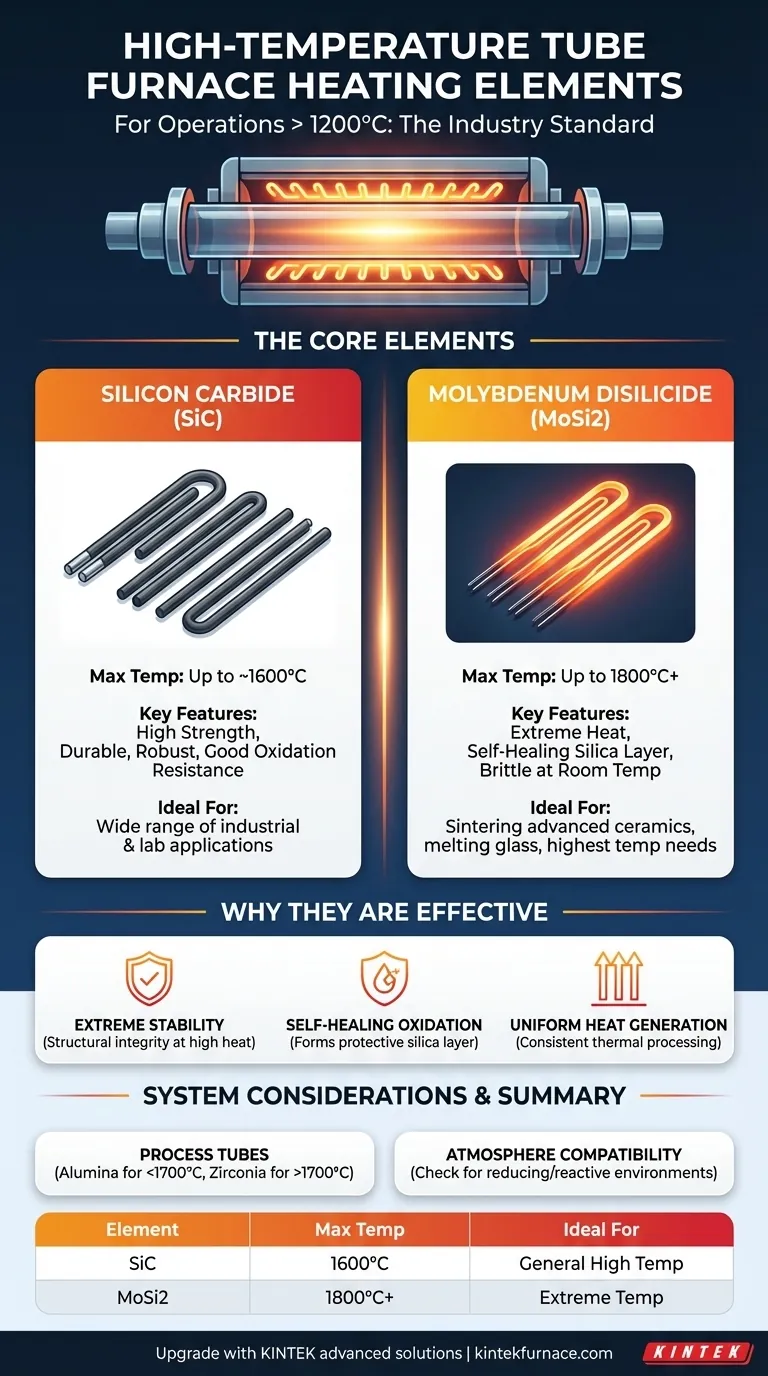

Siliziumkarbid (SiC) Elemente

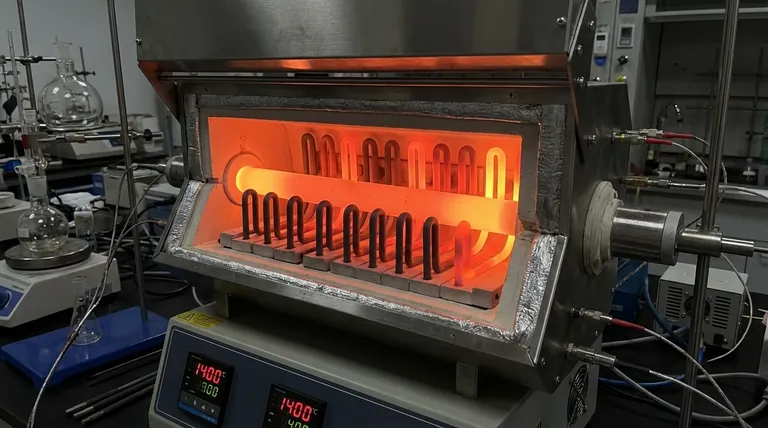

Siliziumkarbid-Elemente sind eine robuste und weit verbreitete Lösung für Hochtemperaturanwendungen. Sie werden typischerweise in Form von Stäben oder U-Formen hergestellt.

Diese Elemente sind bekannt für ihre hohe Festigkeit und Haltbarkeit und bieten zuverlässigen Service in vielen industriellen und Laborumgebungen. Sie eignen sich hervorragend für Prozesse, die bei Temperaturen bis zu etwa 1600°C ablaufen.

Molybdändisilizid (MoSi2) Elemente

Oft als „Silizium-Molybdän-Stäbe“ bezeichnet, stellen MoSi2-Elemente den Höhepunkt der Heizelementtechnologie für Öfen mit Luftatmosphäre dar.

Diese Elemente können außergewöhnlich hohe Temperaturen erreichen, oft bis zu 1800°C oder sogar höher. Sie sind die Standardwahl für Anwendungen, die extreme Hitze erfordern, wie das Sintern fortschrittlicher Keramiken oder das Schmelzen bestimmter Gläser.

Andere Elemente zur Kontextualisierung

Obwohl SiC und MoSi2 Hochtemperaturanwendungen dominieren, werden andere Materialien in unterschiedlichen Kontexten verwendet.

Widerstandsdrähte (wie Kanthal) sind üblich, aber auf niedrigere Temperaturen beschränkt, typischerweise unter 1200°C. Graphitelemente können sehr hohe Temperaturen erreichen, benötigen jedoch eine Vakuum- oder Inertgasatmosphäre, um ein sofortiges Durchbrennen zu verhindern.

Warum diese Materialien so effektiv sind

Die Wahl von SiC und MoSi2 ist nicht willkürlich; sie basiert auf grundlegender Materialwissenschaft, die sie einzigartig für extreme Hitze in einer oxidierenden Umgebung macht.

Extreme Temperaturstabilität

Sowohl SiC als auch MoSi2 behalten ihre strukturelle Integrität bei Temperaturen, bei denen die meisten anderen Materialien schmelzen oder erweichen würden. Diese Stabilität ist für eine konsistente und wiederholbare thermische Verarbeitung unerlässlich.

Selbstheilende Oxidationsbeständigkeit

Bei hohen Temperaturen reagieren beide Materialien mit Sauerstoff in der Luft, um eine dünne, schützende Außenschicht aus Silikatglas (SiO2) zu bilden. Diese Passivschicht verhindert die weitere Oxidation des darunter liegenden Materials und verlängert so die Lebensdauer des Elements dramatisch.

Gleichmäßige Wärmeerzeugung

In einem Ofen sind diese Elemente in Anordnungen entlang der Seiten des Prozessrohrs aufgehängt. Diese Konfiguration ermöglicht eine sehr gleichmäßige Wärmeverteilung, was entscheidend dafür ist, dass die gesamte Probe im Rohr die gleichen thermischen Bedingungen erfährt.

Überlegungen zu Kompromissen und Systemanforderungen

Die Auswahl eines Heizelements ist nur ein Teil der Gestaltung eines erfolgreichen Hochtemperaturprozesses. Das gesamte Ofensystem muss harmonisch zusammenarbeiten.

Der Einfluss des Prozessrohrmaterials

Die Fähigkeit des Heizelements ist nutzlos, wenn das Prozessrohr der Hitze nicht standhält.

Aluminiumoxid (Al2O3)-Rohre sind üblich für Hochtemperaturanwendungen, können aber anfällig für thermische Schocks sein, wenn sie zu schnell erhitzt oder abgekühlt werden. Zirkonoxid (ZrO2)-Rohre werden für die höchsten Temperaturbereiche (über 1700°C) benötigt, die MoSi2-Elemente erreichen können.

Atmosphärenverträglichkeit

Viele Hochtemperaturprozesse erfordern eine spezifische Atmosphäre (z. B. Argon, Stickstoff oder Vakuum), um unerwünschte chemische Reaktionen mit der Probe zu verhindern.

Sie müssen sicherstellen, dass das gewählte Heizelement mit Ihrer Prozessatmosphäre kompatibel ist. Obwohl SiC und MoSi2 in Luft hervorragend sind, kann sich ihre Leistung in stark reduzierenden oder reaktiven Umgebungen ändern.

Lebensdauer und Sprödigkeit der Elemente

MoSi2-Elemente, obwohl sie die höchsten Temperaturen erreichen können, sind bei Raumtemperatur spröde und erfordern eine sorgfältige Handhabung. SiC-Elemente sind mechanisch im Allgemeinen robuster, haben jedoch eine niedrigere maximale Betriebstemperatur.

Die richtige Wahl für Ihr Ziel treffen

Ihre Entscheidung sollte von den spezifischen Temperatur- und Umgebungsanforderungen Ihrer Anwendung geleitet werden.

- Wenn Ihr Hauptaugenmerk auf dem Betrieb bis 1600°C liegt: Siliziumkarbid (SiC)-Elemente bieten eine hochzuverlässige und langlebige Lösung für eine breite Palette von Anwendungen.

- Wenn Ihr Hauptaugenmerk darauf liegt, die höchstmöglichen Temperaturen (1600°C bis 1800°C+) zu erreichen: Molybdändisilizid (MoSi2)-Elemente sind die definitive Wahl aufgrund ihrer überlegenen Wärmeerzeugung und Stabilität in Luft.

- Wenn Ihr Hauptaugenmerk auf der Prozesskontrolle liegt: Denken Sie daran, dass das Heizelement Teil eines Systems ist, das das Prozessrohr und die Atmosphäre umfasst, die alle kompatibel sein müssen.

Das Verständnis dieser Kernkomponenten ermöglicht es Ihnen, einen Ofen auszuwählen, der genau zu Ihren Materialverarbeitungszielen passt.

Zusammenfassungstabelle:

| Elementtyp | Max. Temperatur | Hauptmerkmale | Ideal für |

|---|---|---|---|

| Siliziumkarbid (SiC) | Bis zu 1600°C | Hohe Festigkeit, langlebig, gute Oxidationsbeständigkeit | Anwendungen bis 1600°C, robuste industrielle Nutzung |

| Molybdändisilizid (MoSi2) | Bis zu 1800°C+ | Extreme Hitze, selbstheilende Oxidschicht, spröde bei Raumtemperatur | Höchste Temperaturanforderungen, Sintern, Glasschmelzen |

| Andere Elemente (z. B. Kanthal, Graphit) | Unter 1200°C oder spezifische Atmosphären | Auf niedrigere Temperaturen beschränkt oder erfordern inerte/Vakuum-Bedingungen | Prozesse bei niedrigeren Temperaturen oder mit speziellen Atmosphären |

Rüsten Sie Ihr Labor mit KINTEK's fortschrittlichen Hochtemperatur-Ofenlösungen auf! Durch Nutzung herausragender F&E und interner Fertigung bieten wir vielfältigen Laboren zuverlässige Heizelemente und komplette Systeme an, einschließlich Muffel-, Rohr-, Drehrohrofenen sowie Vakuum- und Atmosphärenöfen und CVD/PECVD-Systemen. Unsere ausgeprägte Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und so Effizienz und Ergebnisse verbessern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Hochtemperaturprozesse unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht