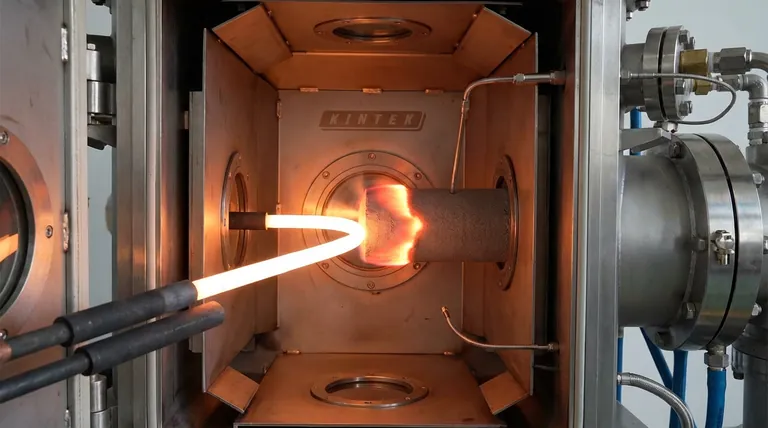

Graphit-Elektroden und Wolframdraht-Zünder dienen als externer Aktivierungsmechanismus, der elektrische Energie in intensive, lokalisierte thermische Energie umwandelt, um die Reaktion zu starten. Diese Anordnung erhitzt nur ein Ende des Reaktanten-Presslings, bis es eine bestimmte Zündtemperatur erreicht. Sobald dieser Schwellenwert überschritten ist, wird eine heftige exotherme Reaktion zwischen Wolframtrioxid ($WO_3$) und Magnesium ($Mg$) ausgelöst, die genügend interne Wärme freisetzt, um den Prozess unabhängig und ohne weitere elektrische Zufuhr aufrechtzuerhalten.

Das Zündsystem fungiert ausschließlich als Katalysator, um die Energielücke zu überbrücken; sobald die lokale Reaktion beginnt, übernimmt das chemische Potenzial des Materials selbst die Steuerung der Karbonisierungswelle durch den gesamten Pressling.

Der Mechanismus der Initiierung

Die Initiierung der selbstreplizierenden Hochtemperatur-Synthese (SHS) beruht auf einer präzisen Übergabe von externer Energie auf internes chemisches Potenzial.

Elektrische in thermische Umwandlung

Der Prozess beginnt mit Graphit-Elektroden, die an eine Stromquelle angeschlossen sind. Diese Elektroden leiten elektrischen Strom in die Wolframdraht-Zünder.

Da Wolfram einen hohen elektrischen Widerstand und einen hohen Schmelzpunkt hat, wirkt der Draht als Heizelement. Er wandelt die elektrische Energie schnell in thermische Energie um.

Lokalisierte Erhitzung

Im Gegensatz zum konventionellen Sintern, bei dem der gesamte Ofen erhitzt wird, wird bei dieser Methode die Wärme lokal angewendet.

Der Wolframdraht zielt nur auf ein bestimmtes Ende des Reaktanten-Presslings. Diese Energiekonzentration ist effizient und stellt sicher, dass keine Energie verschwendet wird, um das gesamte Pulvervolumen zu erhitzen.

Erreichen des kritischen Schwellenwerts

Das Ziel des Zünders ist es, die Temperatur der Reaktanten neben dem Draht auf den Zündpunkt zu erhöhen.

Bei dieser präzisen Temperatur ist die kinetische Barriere für die chemische Reaktion durchbrochen. Das externe Heizsystem wird in dem Moment, in dem diese chemische Kettenreaktion beginnt, praktisch obsolet.

Die Ausbreitungsphase

Sobald das Zündsystem seine Aufgabe erfüllt hat, verlagert sich die Physik des Prozesses vollständig auf die interne chemische Dynamik.

Der exotherme Auslöser

Der Haupttreiber der Synthese ist die Reaktion zwischen Wolframtrioxid ($WO_3$) und Magnesium ($Mg$).

Diese spezifische chemische Paarung ist stark exotherm. Wenn sie gezündet wird, setzt sie fast augenblicklich eine massive Menge an Wärmeenergie frei.

Aufrechterhaltung der Welle

Die durch die anfängliche $WO_3$- und $Mg$-Reaktion erzeugte Wärme geht nicht verloren; sie wird auf die angrenzende Schicht des unreagierten Pulvers übertragen.

Diese Wärmeübertragung löst die Reaktion in der nächsten Schicht aus und erzeugt eine selbstreplizierende Verbrennungswelle. Diese Welle wandert durch den Pressling und schließt den Karbonisierungsprozess ab, indem sie die interne Energie des Materials anstelle externer Energie nutzt.

Kritische Betriebsfaktoren

Obwohl der Zündmechanismus einfach ist, ist die Umgebung, in der er stattfindet, entscheidend für Sicherheit und Qualität. Ohne die Kontrolle spezifischer Variablen kann die Zündung zu einem Fehlschlag anstelle einer Synthese führen.

Verwaltung der Verflüchtigung

Die extreme Hitze, die während der Zündung und Ausbreitung entsteht, kann dazu führen, dass Reaktanten verdampfen und die Stöchiometrie des Produkts effektiv zerstören.

Um dies zu verhindern, muss der Prozess in einem Hochdruckreaktor stattfinden. Die Einführung von Hochdruck-Argongas (ca. 26 bar) schafft eine abgedichtete Umgebung, die eine abnormale Verflüchtigung unterdrückt.

Strukturelle Integrität

Der Reaktor selbst muss robust sein. Die sofortige Druckentlastung durch die exotherme Reaktion kann Spitzen von bis zu 150 bar erreichen.

Das Behälter sorgt dafür, dass dieser Druck die stabile Ausbreitung der Verbrennungswelle nicht stört.

Überwachung extremer Temperaturen

Die Reaktion erzeugt Temperaturen von über 2300°C, was die Grenze von Standard-Sensoren überschreitet.

Um die Verbrennungsfront genau zu überwachen und die Kinetik des Kohlenstoffverlusts zu analysieren, ist ein Wolfram-Rhenium-Thermoelement (W/Re-20) erforderlich. Dieser spezielle Sensor erfasst Echtzeit-Temperaturverteilungen, die Standard-Thermoelemente nicht überstehen können.

Die richtige Wahl für Ihr Ziel treffen

Beim Entwurf oder Betrieb einer SHS-Anlage für Wolframkarbid ist das Verständnis der Beziehung zwischen dem Zünder und der Umgebung entscheidend.

- Wenn Ihr Hauptaugenmerk auf Prozessstabilität liegt: Stellen Sie sicher, dass Ihr Reaktor eine konstante Hochdruck-Argonatmosphäre (ca. 26 bar) aufrechterhält, um Reaktantenverluste während der flüchtigen Zündphase zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz liegt: Verlassen Sie sich nur auf den Zünder für den anfänglichen Auslöser; optimieren Sie die Reaktantenmischung ($WO_3$ + $Mg$), um sicherzustellen, dass die exotherme Leistung ausreicht, um die Welle ohne zusätzliche Heizung aufrechtzuerhalten.

Der Erfolg des Prozesses hängt nicht nur vom Funken ab, sondern auch von der Eindämmung der immensen chemischen Energie, die darauf folgt.

Zusammenfassungstabelle:

| Komponente | Hauptrolle im SHS-Prozess | Wichtige Spezifikation/Anforderung |

|---|---|---|

| Graphit-Elektroden | Stromleitung | Zuverlässige elektrische Energieübertragung |

| Wolframdraht | Lokalisierte thermische Zündung | Hoher Schmelzpunkt & elektrischer Widerstand |

| Reaktantenmischung | Interne Energiequelle | $WO_3$ + $Mg$ (stark exotherm) |

| Argonatmosphäre | Druckmanagement | ~26 bar zur Unterdrückung der Verflüchtigung |

| W/Re-20 Thermoelement | Thermische Überwachung | Messfähig über 2300°C |

Verbessern Sie Ihre Material-Synthese mit KINTEK

Präzision bei der Hochtemperatur-Synthese erfordert mehr als nur einen Funken – sie erfordert eine kontrollierte Umgebung und robuste Hardware. KINTEK bietet branchenführende Laborlösungen, die auf fortschrittliche chemische Prozesse zugeschnitten sind.

Mit Unterstützung von erfahrenen F&E- und Fertigungsteams bieten wir Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme sowie andere spezialisierte Hochtemperatur-Laböfen, die alle vollständig an Ihre individuellen SHS- oder Karbonisierungsanforderungen angepasst werden können.

Bereit, Ihren Synthese-Workflow zu optimieren? Kontaktieren Sie uns noch heute, um zu erfahren, wie unsere Hochdruckreaktoren und Präzisionsheizsysteme die Effizienz und Produktqualität Ihres Labors verbessern können.

Referenzen

- Carbon Loss and Control for WC Synthesis through a Self-propagating High-Temperature WO3-Mg-C System. DOI: 10.1007/s11665-025-10979-z

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche thermischen Eigenschaften von Graphit machen ihn für Heizelemente geeignet? Erschließung von Extremtemperatur-Leistung

- Was sind die typischen Anwendungen von Siliziumkarbid-Heizelementen vom Typ SC? Gewährleistung einer gleichmäßigen Erwärmung für industrielle Prozesse

- Was sind die primären Materialien für Ultrahochtemperatur-Heizelemente? Wählen Sie das richtige für Ihr Labor

- Warum sind keramische Heizelemente langlebiger als metallische Heizelemente? Entdecken Sie ihre überlegene Lebensdauer und Sicherheit

- Wie funktionieren Materialien mit positivem Temperaturkoeffizienten (PTC) als Heizelemente? Entdecken Sie selbsterhitzende Wärme für Sicherheit & Effizienz

- Wie funktionieren Keramikheizelemente? Erzielen Sie überlegene, sichere und effiziente Wärme

- Warum ist die Verwendung eines S-Typs-Thermoelements mit einem Aluminiumoxid-Schutzrohr notwendig? Master-Überwachung von flüssigem Eisen

- Was sind die Vorteile eines Controllers mit Komponenten zweiter Ableitung? Komplexe thermische Regelung meistern