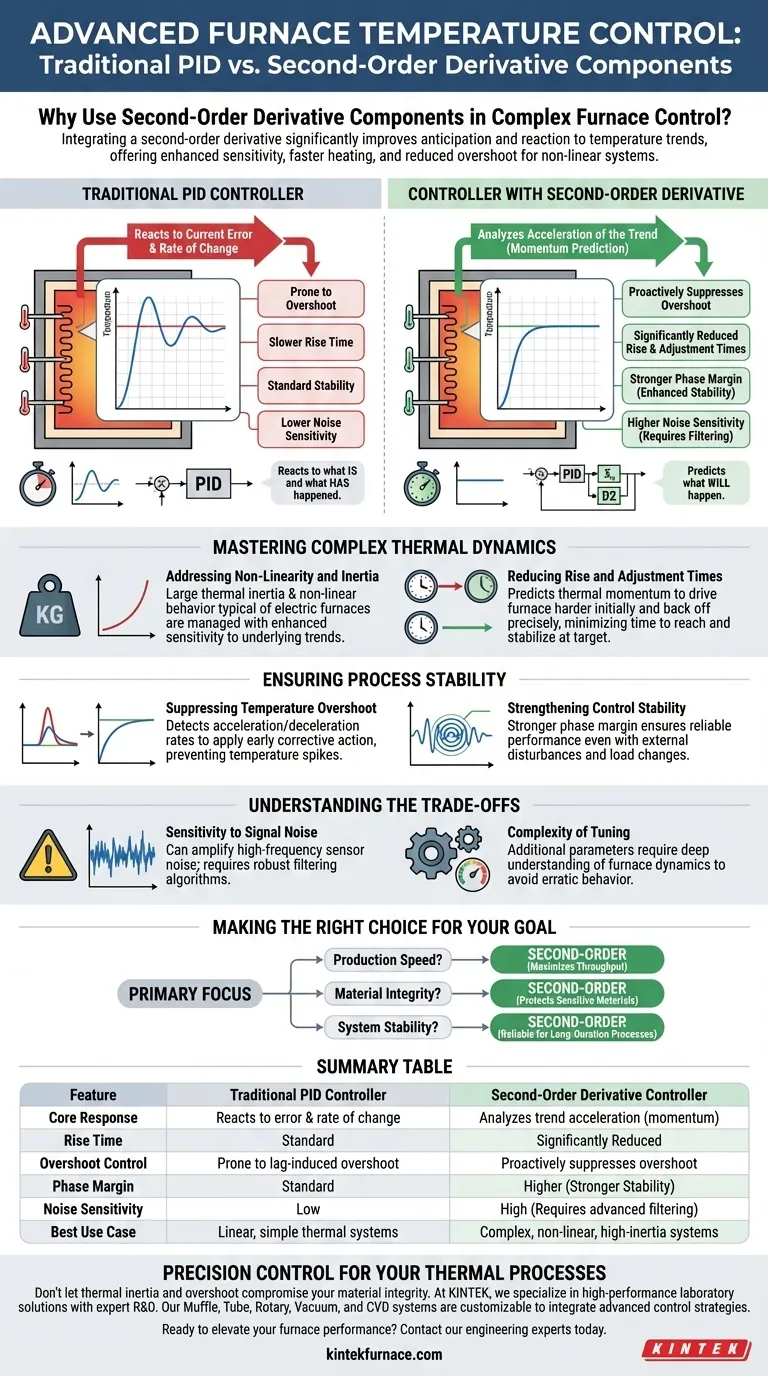

Die Integration einer Komponente zweiter Ableitung in einen Ofenregler verbessert die Fähigkeit des Systems, Temperaturtrends vorherzusehen und darauf zu reagieren, erheblich. Im Vergleich zu einem herkömmlichen PID-Regler bietet diese fortschrittliche Struktur eine erhöhte Empfindlichkeit, was zu schnelleren Aufheizzeiten und einer erheblichen Reduzierung des Überschwingens bei komplexen, nichtlinearen Systemen führt.

Während herkömmliche PID-Regler auf aktuelle Fehler und Änderungsraten reagieren, ermöglicht die Hinzufügung einer zweiten Ableitung dem System, die Beschleunigung des Trends zu analysieren. Diese zusätzliche Vorhersageschicht wirkt der massiven thermischen Trägheit, die für Elektroöfen typisch ist, effektiv entgegen und sorgt für Stabilität, wo Standardregler möglicherweise oszillieren.

Beherrschen komplexer thermischer Dynamiken

Umgang mit Nichtlinearität und Trägheit

Elektroofensysteme zeichnen sich durch eine große Trägheit aus, was bedeutet, dass sie langsam auf Energiezufuhr reagieren und langsam abkühlen. Sie sind oft auch nichtlinear und verhalten sich in verschiedenen Temperaturbereichen unterschiedlich.

Ein Regler mit Komponenten zweiter Ableitung und Filtern bietet eine verbesserte Empfindlichkeit für diese komplexen Verhaltensweisen. Er geht über die einfache Fehlerkorrektur hinaus, um den zugrunde liegenden Trend der Temperaturänderung zu verstehen.

Reduzierung von Anstiegs- und Einstellzeiten

In einer Produktionsumgebung ist Zeit eine kritische Ressource. Der Hauptvorteil dieser fortschrittlichen Regelungsstruktur ist ihre Fähigkeit, die Anstiegszeit (wie lange es dauert, das Ziel zu erreichen) erheblich zu verkürzen.

Sie minimiert auch die Einstellzeit (wie lange es dauert, sich nahe dem Ziel zu stabilisieren). Durch die Vorhersage des thermischen Impulses kann der Regler den Ofen anfangs stärker aufheizen und im richtigen Moment präzise zurückschalten.

Sicherstellung der Prozessstabilität

Unterdrückung von Temperaturüberschwingen

Eines der größten Risiken bei der Ofenregelung ist das Überschwingen, bei dem die Temperatur den Sollwert überschreitet und möglicherweise das Produkt oder die Heizelemente beschädigt.

Standard-PID-Regler haben aufgrund der thermischen Verzögerung oft Schwierigkeiten, den Heizprozess rechtzeitig zu bremsen. Die Komponente zweiter Ordnung unterdrückt das Überschwingen effektiv, indem sie die Geschwindigkeit erkennt, mit der die Temperaturerhöhung beschleunigt oder verlangsamt wird, und viel früher korrigierend eingreift.

Stärkung der Regelungsstabilität

Für kontinuierliche Produktionsprozesse ist eine konsistente Leistung nicht verhandelbar. Diese fortschrittliche Reglerstruktur bietet eine stärkere Phasenreserve.

Eine höhere Phasenreserve korreliert direkt mit einer besseren Systemstabilität. Dies stellt sicher, dass die Regelungsschleife auch bei externen Störungen oder Laständerungen eng und vorhersehbar bleibt.

Verständnis der Kompromisse

Empfindlichkeit gegenüber Signalrauschen

Während eine erhöhte Empfindlichkeit ein Vorteil bei der Verfolgung der Temperatur ist, kann sie im Hinblick auf Signalrauschen ein Nachteil sein.

Zweite Ableitungen können hochfrequentes Rauschen, das in Sensorablesungen inhärent ist, verstärken. Eine effektive Implementierung erfordert in der Regel robuste Filteralgorithmen, um sicherzustellen, dass der Regler auf tatsächliche Temperaturänderungen und nicht auf Sensorstörungen reagiert.

Komplexität der Abstimmung

Die Umstellung von Standard-PID auf fortschrittlichere Methoden führt zu zusätzlichen zu konfigurierenden Parametern.

Das Erreichen des optimalen Gleichgewichts zwischen den Proportional-, Integral- und ersten/zweiten Ableitungstermen erfordert ein tieferes Verständnis der spezifischen Ofendynamik. Eine unsachgemäße Abstimmung kann zu erratichem Verhalten anstelle einer verbesserten Regelung führen.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob diese fortschrittliche Regelungsstrategie für Ihre Anwendung geeignet ist, berücksichtigen Sie Ihre spezifischen betrieblichen Einschränkungen:

- Wenn Ihr Hauptaugenmerk auf der Produktionsgeschwindigkeit liegt: Der Regler zweiter Ordnung ist aufgrund seiner Fähigkeit, Anstiegs- und Einstellzeiten zu verkürzen und den Durchsatz zu maximieren, überlegen.

- Wenn Ihr Hauptaugenmerk auf der Materialintegrität liegt: Diese Methode ist ideal, da sie das Überschwingen unterdrücken und empfindliche Materialien vor Hitzeschäden schützen kann.

- Wenn Ihr Hauptaugenmerk auf der Systemstabilität liegt: Die stärkere Phasenreserve bietet die zuverlässigste Wahl für langandauernde, kontinuierliche Prozesse.

Durch die Nutzung der Regelung zweiter Ordnung verwandeln Sie Ihren Ofen von einem reaktiven System in ein prädiktives Instrument, das in der Lage ist, die anspruchsvollsten thermischen Herausforderungen zu bewältigen.

Zusammenfassungstabelle:

| Merkmal | Traditioneller PID-Regler | Regler mit zweiter Ableitung |

|---|---|---|

| Kernreaktion | Reagiert auf Fehler und Änderungsrate | Analysiert Trendbeschleunigung (Impuls) |

| Anstiegszeit | Standard | Erheblich reduziert |

| Überschwingungsregelung | Anfällig für durch Verzögerung verursachtes Überschwingen | Unterdrückt Überschwingen proaktiv |

| Phasenreserve | Standard | Höher (stärkere Stabilität) |

| Rauschempfindlichkeit | Gering | Hoch (erfordert erweiterte Filterung) |

| Bester Anwendungsfall | Lineare, einfache thermische Systeme | Komplexe, nichtlineare Systeme mit hoher Trägheit |

Präzise Regelung für Ihre thermischen Prozesse

Lassen Sie nicht zu, dass thermische Trägheit und Überschwingen die Integrität Ihres Materials beeinträchtigen. Bei KINTEK sind wir auf Hochleistungs-Laborlösungen spezialisiert, die durch F&E-Expertise und Präzisionsfertigung unterstützt werden.

Ob Sie Muffel-, Rohr-, Dreh-, Vakuum- oder CVD-Systeme benötigen, unsere Hochtemperatur-Laboröfen sind vollständig anpassbar, um fortschrittliche Regelungsstrategien zu integrieren, die Ihren Durchsatz und Ihre Stabilität maximieren.

Bereit, die Leistung Ihres Ofens zu verbessern? Kontaktieren Sie noch heute unsere Ingenieure, um Ihre einzigartigen Anforderungen zu besprechen und die perfekte Heizlösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Serdar Ekinci, Євген Зайцев. Efficient control strategy for electric furnace temperature regulation using quadratic interpolation optimization. DOI: 10.1038/s41598-024-84085-w

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- In welchen Branchen werden Quarzdarstellte Röhren häufig eingesetzt? Essentiell für Hightech- und Reinraumprozesse

- Was sind die Hauptvorteile von Molybdändisilicid (MoSi2) Heizelementen? Unübertroffene Hochtemperaturleistung und Lebensdauer

- Was sind die Hauptvorteile von Siliziumkarbid (SiC)-Heizelementen in industriellen Anwendungen?

- Was ist die maximale Betriebstemperatur von SiC-Heizelementen? Robuste Hochtemperaturleistung erzielen

- Welche Vorteile bieten Titanlegierungen in Hochleistungsanwendungen? Entdecken Sie überlegene Festigkeit, geringes Gewicht und Korrosionsbeständigkeit

- Warum wird der Typ-C-Thermoelement für Hochtemperatur-Aluminiumschlacke-Experimente ausgewählt? Präzision bei 1650 °C und darüber hinaus

- Was sind die Vorteile von Widerstandsheizelementen? Erreichen Sie hohe Effizienz und Präzision beim Heizen

- Wie reduzieren Keramikheizelemente die Wartungskosten im Vergleich zu Metallalternativen? Geringere Gesamtbetriebskosten (TCO) mit langlebigen Keramikheizungen