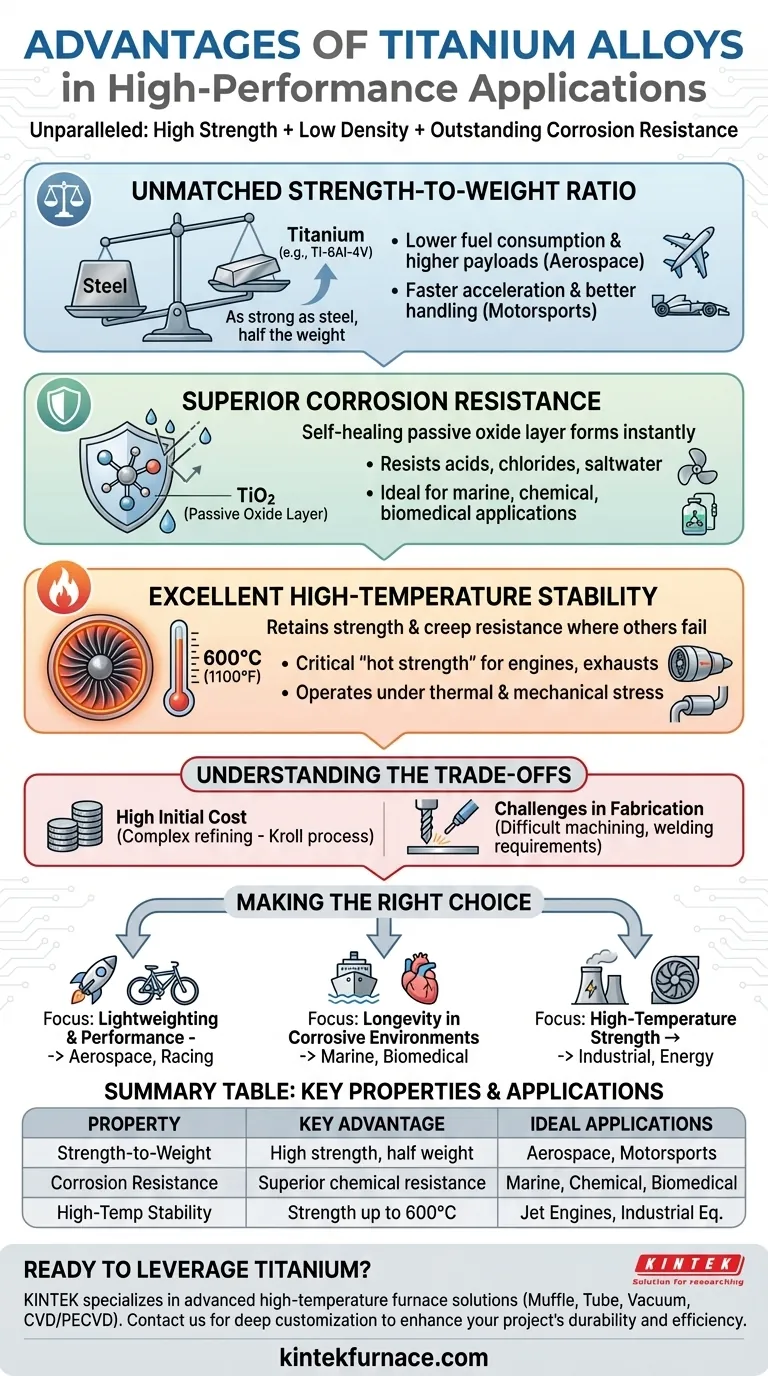

Grundsätzlich bieten Titanlegierungen eine unübertroffene Kombination aus hoher Festigkeit, geringer Dichte und hervorragender Korrosionsbeständigkeit. Dieses einzigartige Profil macht sie zum Material der Wahl für anspruchsvolle Anwendungen, bei denen Leistung und Zuverlässigkeit entscheidend sind, von Luft- und Raumfahrtkomponenten bis hin zu chemischen Verarbeitungsanlagen. Obwohl teurer als Stahl oder Aluminium, ermöglichen ihre Eigenschaften oft Designs und ein Maß an Haltbarkeit, das andere Materialien einfach nicht erreichen können.

Die Entscheidung für Titan geht selten darum, die billigste Option zu finden. Es geht darum, in überlegene Leistung zu investieren, langfristige Lebenszykluskosten zu senken und Designs zu ermöglichen, die sonst aufgrund von Gewicht oder Umwelteinschränkungen unmöglich wären.

Die Kerneigenschaften, die die Leistung von Titan definieren

Um zu verstehen, ob Titan für Ihr Projekt geeignet ist, müssen Sie über den Preis hinausblicken und seine drei entscheidenden Merkmale bewerten. Diese Eigenschaften wirken zusammen, um ein einzigartig leistungsfähiges technisches Material zu schaffen.

Das unübertroffene Festigkeits-Gewichts-Verhältnis

Dies ist wohl Titans berühmteste Eigenschaft. Eine Komponente aus einer gängigen Titanlegierung wie Ti-6Al-4V kann so stark sein wie viele legierte Stähle, aber fast nur halb so schwer.

Dies hat tiefgreifende Auswirkungen auf jede Anwendung, bei der Masse ein Nachteil ist. In der Luft- und Raumfahrt bedeutet dies einen geringeren Kraftstoffverbrauch und höhere Nutzlasten. Im Motorsport führt dies zu schnellerer Beschleunigung und besserem Handling.

Überragende Korrosionsbeständigkeit

Die Korrosionsbeständigkeit von Titan ist außergewöhnlich und übertrifft oft die von Edelstahl. Dies ist keine inhärente Eigenschaft des Metalls selbst, sondern beruht auf der Bildung einer hochstabilen, zähen und selbstheilenden passiven Oxidschicht (TiO₂) auf seiner Oberfläche.

Dieser inerte Film bildet sich bei Kratzern sofort neu und schützt das darunter liegende Metall vor dem Angriff einer Vielzahl von Säuren, Chloriden und Salzwasser. Dies macht es zu einem idealen Material für Marinehardware, chemische Reaktoren und biomedizinische Implantate.

Ausgezeichnete Hochtemperaturstabilität

Während Aluminiumlegierungen ihre Festigkeit deutlich über 200°C verlieren, behalten viele Titanlegierungen eine ausgezeichnete Festigkeit und Kriechbeständigkeit bei Temperaturen bis zu 600°C (1100°F).

Diese "Warmfestigkeit" ist entscheidend für Komponenten in den heißen Bereichen von Strahltriebwerken, Automobilabgassystemen und industriellen Verarbeitungsanlagen, die sowohl thermischen als auch mechanischen Belastungen ausgesetzt sind.

Die Kompromisse verstehen

Kein Material ist perfekt, und die Spitzenleistung von Titan bringt erhebliche Herausforderungen mit sich, die bei jeder Designentscheidung berücksichtigt werden müssen. Das Bewusstsein für diese Kompromisse ist der Schlüssel zu einem erfolgreichen Projekt.

Die hohen Anschaffungskosten

Es lässt sich nicht leugnen, dass Titanlegierungen teuer sind. Die Rohmaterialkosten sind deutlich höher als die von Aluminium oder Stahl, was auf den komplexen und energieintensiven Kroll-Prozess zurückzuführen ist, der zur Raffination aus dem Erz verwendet wird.

Herausforderungen bei der Fertigung

Die Kosten eines fertigen Teils liegen nicht nur im Material. Titan ist bekanntermaßen schwierig und teuer zu bearbeiten. Seine Eigenschaften können zu schnellem Werkzeugverschleiß und langsamen Bearbeitungsgeschwindigkeiten führen.

Darüber hinaus erfordert das Schweißen von Titan eine sorgfältige Vorbereitung und die Verwendung von Inertgasabschirmung, um eine Kontamination durch atmosphärischen Sauerstoff und Stickstoff zu verhindern, die die Schweißnaht spröde und anfällig für Versagen machen kann.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung für eine Titanlegierung sollte eine bewusste sein, die durch einen klaren technischen Bedarf motiviert ist, den andere Materialien nicht effektiv oder sicher erfüllen können.

- Wenn Ihr Hauptaugenmerk auf Leichtbau und absoluter Leistung liegt: Das überlegene Festigkeits-Gewichts-Verhältnis ist oft ein nicht verhandelbarer Vorteil, der die Kosten in der Luft- und Raumfahrt, im Rennsport und bei hochwertigen Sportartikeln rechtfertigt.

- Wenn Ihr Hauptaugenmerk auf Langlebigkeit in korrosiven Umgebungen liegt: Die Inertheit von Titan bietet unübertroffene Zuverlässigkeit und kann zu geringeren Wartungs- und Austauschkosten über die Lebensdauer in Marine-, Chemie- und Entsalzungsanwendungen führen.

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturfestigkeit liegt: Titanlegierungen bieten ein kritisches Leistungsfenster, in dem leichtere Metalle wie Aluminium nicht eingesetzt werden können und wo die Gewichtsnachteile von Nickel-Superlegierungen inakzeptabel sind.

Letztendlich ist die Wahl von Titan eine Investition in die Maximierung der Leistung, die Gewährleistung langfristiger Haltbarkeit und die Erschließung neuer Designmöglichkeiten.

Zusammenfassungstabelle:

| Eigenschaft | Hauptvorteil | Ideale Anwendungen |

|---|---|---|

| Festigkeits-Gewichts-Verhältnis | Hohe Festigkeit bei halbem Gewicht von Stahl | Luft- und Raumfahrt, Motorsport, Sportartikel |

| Korrosionsbeständigkeit | Überragende Beständigkeit gegen Säuren, Chloride und Salzwasser | Marinehardware, chemische Reaktoren, biomedizinische Implantate |

| Hochtemperaturstabilität | Behält die Festigkeit bis zu 600°C bei | Strahltriebwerke, Automobilabgasanlagen, Industrieanlagen |

Bereit, Titanlegierungen für Ihre Hochleistungsanforderungen zu nutzen? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Mit unserer starken F&E und Eigenfertigung bieten wir eine umfassende Anpassung an Ihre einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Haltbarkeit und Effizienz Ihres Projekts verbessern können!

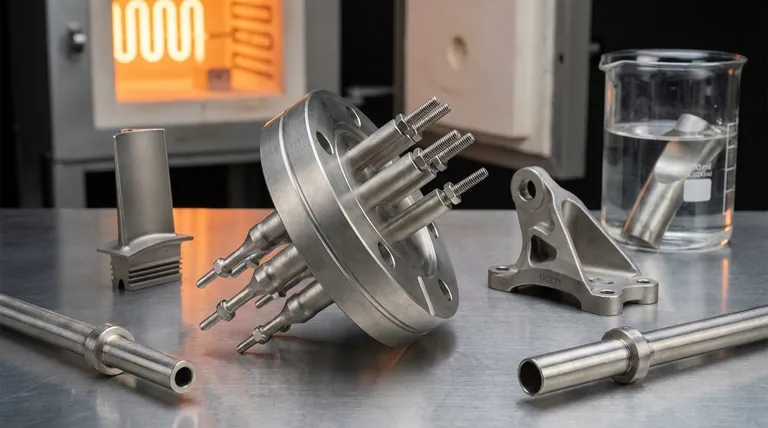

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- CF KF Flansch-Vakuum-Elektroden-Durchführungsdichtung für Vakuumsysteme

- Ultra-Vakuum-Elektroden-Durchführungsstecker Flansch-Stromkabel für Hochpräzisionsanwendungen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was sind die Vorteile der Verwendung eines Hochvakuumofens für das Ausglühen von ZnSeO3-Nanokristallen?

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Wie wirkt sich die Vakuum-Sinterung mit extrem niedrigem Sauerstoffgehalt auf Titanverbundwerkstoffe aus? Erschließen Sie die fortschrittliche Phasensteuerung