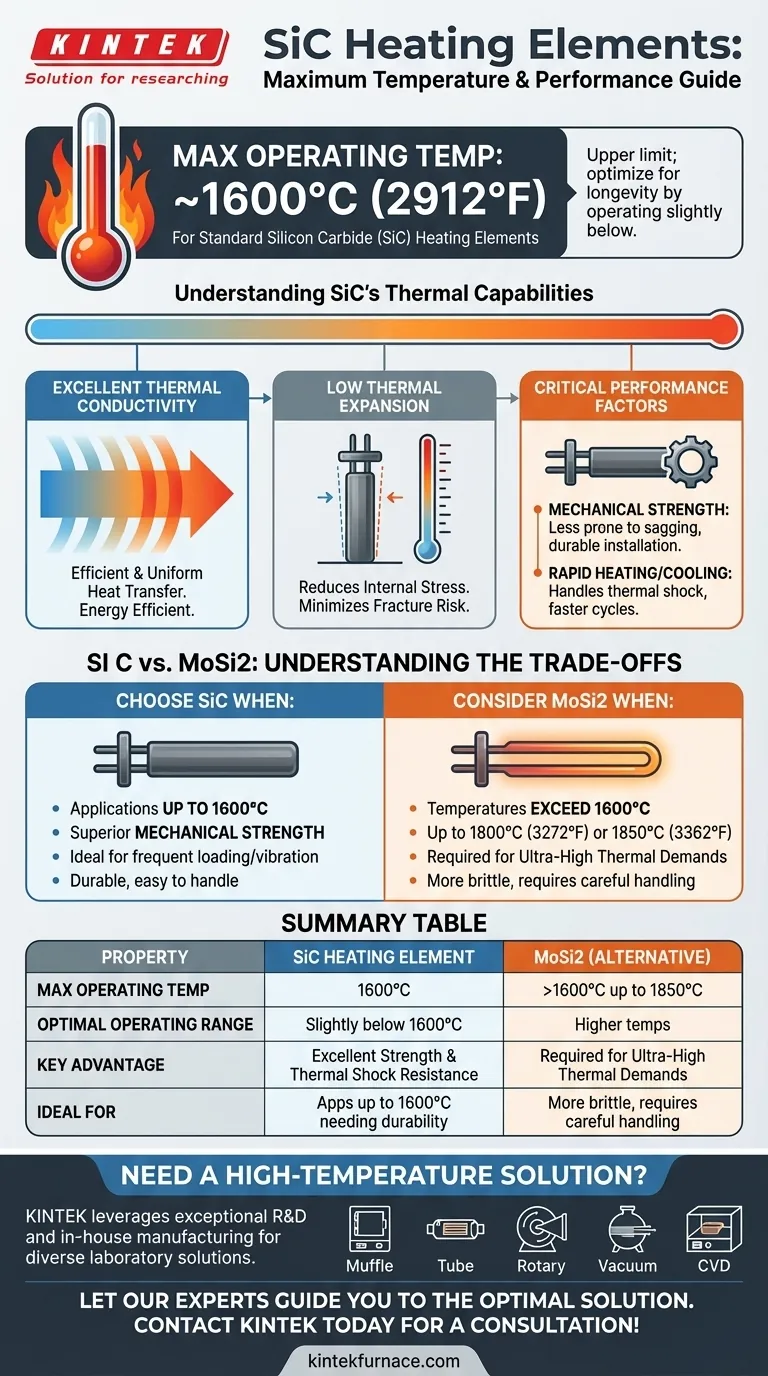

In der Praxis liegt die maximale Betriebstemperatur für ein Standard-Siliziumkarbid (SiC)-Heizelement bei etwa 1600 °C (2912 °F). Obwohl dieser Wert die Obergrenze darstellt, werden diese Elemente in den meisten industriellen Anwendungen bei etwas niedrigeren Temperaturen betrieben, um eine lange und zuverlässige Lebensdauer zu gewährleisten.

Die Wahl des richtigen Heizelements hängt nicht nur davon ab, die höchste Temperaturbewertung zu finden. Es geht darum, die spezifischen Eigenschaften des Elements – wie seine thermischen Grenzen, mechanische Festigkeit und chemische Beständigkeit – an die genauen Anforderungen Ihres Ofens oder Prozesses anzupassen.

Verständnis der thermischen Fähigkeiten von SiC

Siliziumkarbid ist aufgrund seiner einzigartigen Kombination aus thermischen und physikalischen Eigenschaften ein erstklassiges Material für Hochtemperaturanwendungen. Es dient als zuverlässiges Arbeitspferd für eine Vielzahl industrieller Heizprozesse.

Maximale Betriebstemperatur

Die allgemein akzeptierte maximale Oberflächentemperatur für SiC-Elemente beträgt 1600 °C (2912 °F). Ein kontinuierlicher Betrieb an oder nahe dieser absoluten Grenze kann die Lebensdauer des Elements verkürzen.

Für optimale Leistung und Langlebigkeit ist eine etwas niedrigere kontinuierliche Betriebstemperatur eine gängige Best Practice im Ofendesign und -betrieb.

Ausgezeichnete Wärmeleitfähigkeit

SiC-Elemente besitzen eine ausgezeichnete Wärmeleitfähigkeit. Dies ermöglicht einen hocheffizienten und gleichmäßigen Wärmeübergang vom Element zur Kammer und zum zu erhitzenden Produkt.

Diese Effizienz stellt sicher, dass keine Energie verschwendet wird und dass die Temperaturgleichmäßigkeit innerhalb des Ofens leichter zu erreichen und aufrechtzuerhalten ist.

Geringe Wärmeausdehnung

Ein wesentlicher Vorteil von SiC ist sein sehr geringer Wärmeausdehnungskoeffizient. Das bedeutet, dass sich das Element beim Erhitzen und Abkühlen nur sehr wenig ausdehnt und zusammenzieht.

Diese inhärente Stabilität reduziert interne Spannungen drastisch, minimiert das Risiko von Brüchen oder Rissen bei schnellen Temperaturänderungen und verlängert die Nutzungsdauer des Elements.

Jenseits der Temperatur: Kritische Leistungsfaktoren

Während die Temperatur eine primäre Überlegung ist, macht die mechanische Belastbarkeit von SiC es zu einer überlegenen Wahl für viele anspruchsvolle Umgebungen.

Mechanische Festigkeit und Haltbarkeit

Im Vergleich zu vielen anderen keramischen und metallischen Heizelementen weist SiC eine hervorragende mechanische Festigkeit auf. Es ist steif und neigt bei hohen Temperaturen weniger zum Durchhängen oder Verformen.

Diese Haltbarkeit reduziert das Bruchrisiko bei Installation, Wartung oder durch versehentlichen Kontakt, wodurch Ersatzkosten und Betriebsstillstandszeiten gesenkt werden.

Schnelle Heiz- und Abkühlraten

Die Kombination aus hoher Wärmeleitfähigkeit und ausgezeichneter Thermoschockbeständigkeit ermöglicht es SiC-Elementen, schnelle Heiz- und Abkühlzyklen zu bewältigen.

Diese Fähigkeit kann die Prozesszeiten erheblich beschleunigen, den Durchsatz verbessern und den Gesamtenergieverbrauch reduzieren, indem die Zeit minimiert wird, in der der Ofen bei hohen Temperaturen im Leerlauf sein muss.

Die Kompromisse verstehen: SiC vs. MoSi2

Obwohl SiC außergewöhnlich leistungsfähig ist, ist es nicht die einzige Option für Hochtemperaturheizungen. Das Verständnis seiner primären Alternative, Molybdändisilizid (MoSi2), ist entscheidend für eine fundierte Entscheidung.

Wann SiC zu wählen ist

SiC ist die ideale Wahl für die meisten industriellen Anwendungen, die bis zu 1600 °C betrieben werden. Seine überlegene mechanische Festigkeit macht es robuster und einfacher zu handhaben als MoSi2, insbesondere in Anwendungen mit häufigem Be- und Entladen oder potenziellem mechanischem Vibration.

Wann MoSi2 in Betracht gezogen werden sollte

Molybdändisilizid (MoSi2)-Elemente sind erforderlich, wenn Prozesstemperaturen die Grenzen von SiC überschreiten müssen. MoSi2 kann bei extrem hohen Temperaturen betrieben werden, oft bis zu 1800 °C (3272 °F) oder sogar 1850 °C (3362 °F).

Sie müssen MoSi2 für Anwendungen wie das Sintern bestimmter fortschrittlicher Keramiken, das Kristallwachstum oder spezifische Labortests auswählen, die Temperaturen erfordern, die über die Fähigkeiten von Siliziumkarbid hinausgehen.

Wichtige Unterschiede zu beachten

Der primäre Kompromiss ist Temperatur versus Robustheit. MoSi2 kann höhere Temperaturen erreichen, ist aber spröder, insbesondere bei niedrigeren Temperaturen, und erfordert eine vorsichtigere Handhabung. SiC bietet eine außergewöhnliche Haltbarkeit innerhalb seines etwas niedrigeren Temperaturbereichs.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Elements erfordert ein Abwägen Ihrer Temperaturanforderungen gegen die mechanischen und betrieblichen Anforderungen Ihres Prozesses.

- Wenn Ihr Hauptaugenmerk auf robuster Leistung und Haltbarkeit bis zu 1600 °C liegt: SiC ist aufgrund seiner mechanischen Festigkeit die überlegene und zuverlässigere Wahl.

- Wenn Ihr Prozess unbedingt Temperaturen zwischen 1600 °C und 1850 °C erfordert: MoSi2 ist die notwendige Technologie, um diese ultrahohen thermischen Anforderungen zu erfüllen.

- Wenn Ihr Ofen häufigen thermischen Zyklen oder mechanischen Belastungen ausgesetzt ist: Die inhärente Festigkeit und geringe Wärmeausdehnung von SiC bieten einen erheblichen Vorteil in Bezug auf die Langlebigkeit.

Letztendlich hängt Ihre Entscheidung davon ab, die spezifischen Stärken des Elements an die absoluten Temperatur- und Haltbarkeitsanforderungen Ihrer Anwendung anzupassen.

Zusammenfassungstabelle:

| Eigenschaft | SiC-Heizelement |

|---|---|

| Max. Betriebstemperatur | 1600 °C (2912 °F) |

| Optimaler Betriebsbereich | Etwas unter 1600 °C |

| Hauptvorteil | Ausgezeichnete mechanische Festigkeit und Thermoschockbeständigkeit |

| Ideal für | Anwendungen bis 1600 °C, die Haltbarkeit und schnelle Zyklen erfordern |

| Primäre Alternative | MoSi2 (für Temperaturen >1600 °C bis 1850 °C) |

Benötigen Sie eine auf Ihren Prozess zugeschnittene Hochtemperatur-Heizlösung?

Die Wahl zwischen SiC- und MoSi2-Elementen ist entscheidend für die Leistung und Langlebigkeit Ihres Ofens. KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen anzubieten.

Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt. Wir können Ihnen helfen, das perfekte Heizelement auszuwählen oder zu entwerfen, um Ihre einzigartigen Temperatur- und Haltbarkeitsanforderungen präzise zu erfüllen.

Lassen Sie sich von unseren Experten zur optimalen Lösung führen. Kontaktieren Sie KINTEK noch heute für eine Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen