Im Kern beruht die Eignung von Graphit als Heizelement auf seinem extrem hohen Sublimationspunkt, seiner hohen Wärmeleitfähigkeit und einem elektrischen Widerstand, der effektiv Wärme erzeugt. Diese Eigenschaften ermöglichen es ihm, zuverlässig bei Temperaturen zu arbeiten, die weit über den Grenzen der meisten Metalle liegen, vorausgesetzt, er wird in einer nicht-oxidierenden Umgebung wie einem Vakuum- oder Inertgasofen verwendet.

Graphit ist kein universell ideales Heizmaterial; es ist ein Spezialist. Seine außergewöhnliche Leistung bei extremen Temperaturen hängt vollständig davon ab, dass er vor Sauerstoff geschützt wird, was ihn zur ersten Wahl für Vakuum- und Inertgasöfen macht, aber ungeeignet für das Heizen an der Luft.

Die thermischen und elektrischen Kerneigenschaften von Graphit

Um zu verstehen, warum Graphit in anspruchsvollen Anwendungen wie dem Sintern von Metallen und dem Kupferlöten eingesetzt wird, müssen wir seine einzigartige Kombination von Eigenschaften betrachten.

Außergewöhnlich hohe Temperaturstabilität

Graphit schmilzt bei atmosphärischem Druck nicht; stattdessen sublimiert er (wandelt sich direkt von einem Feststoff in ein Gas um) bei einer unglaublich hohen Temperatur von etwa 3.650 °C (6.600 °F).

Diese thermische Stabilität ermöglicht es Graphit-Heizelementen, in Umgebungen zu arbeiten, die herkömmliche metallische Elemente schmelzen oder zerstören würden.

Hohe Wärmeleitfähigkeit

Graphit weist eine hohe Wärmeleitfähigkeit auf, was bedeutet, dass er Wärme sehr effizient überträgt.

Diese Eigenschaft ist entscheidend, um eine gleichmäßige Temperaturverteilung innerhalb eines Ofens zu gewährleisten, Hot Spots zu vermeiden und ein schnelles, gleichmäßiges Erhitzen des zu verarbeitenden Materials zu ermöglichen.

Nutzbarer elektrischer Widerstand

Obwohl Graphit ein guter elektrischer Leiter ist, ist sein Widerstand deutlich höher als der von Metallen wie Kupfer.

Dieser mittlere Widerstand ist ein entscheidender Vorteil. Er ist niedrig genug, um den Stromfluss leicht zu ermöglichen, aber hoch genug, um durch Widerstand (Joule-Erwärmung) erhebliche Wärme zu erzeugen, ohne unhandlich große oder komplexe Elementkonstruktionen zu erfordern.

Niedriger Wärmeausdehnungskoeffizient (WAK)

Graphit dehnt sich beim Erhitzen und Abkühlen sehr wenig aus und zieht sich sehr wenig zusammen. Diese geringe Wärmeausdehnung verleiht ihm eine ausgezeichnete Beständigkeit gegen Thermoschock.

Bei schnellen Temperaturzyklen können Elemente mit hohem WAK aufgrund innerer Spannungen reißen oder brechen. Die Stabilität von Graphit minimiert dieses Risiko und trägt zu einer längeren Lebensdauer bei anspruchsvollen zyklischen Operationen bei.

Die kritischen Kompromisse verstehen

Kein Material ist perfekt. Die einzigartigen Stärken von Graphit werden durch erhebliche Einschränkungen ausgeglichen, die definieren, wo und wie er verwendet werden kann.

Die Achillesferse: Oxidation

Die größte Schwäche von Graphit ist seine geringe Oxidationsbeständigkeit.

In Anwesenheit von Luft (Sauerstoff) beginnt Graphit bereits bei Temperaturen von 450 °C (842 °F) zu oxidieren und sich zu zersetzen. Dies macht ihn völlig ungeeignet für Hochtemperaturanwendungen in offener Atmosphäre. Seine Verwendung ist auf Vakuumöfen oder Öfen beschränkt, die mit einem Inertgas wie Argon oder Stickstoff gefüllt sind.

Mechanische Eigenschaften: Festigkeit vs. Sprödigkeit

Graphit hat eine hohe Druckfestigkeit, ist aber ein sprödes Material, was bedeutet, dass ihm Duktilität fehlt.

Im Gegensatz zu metallischen Heizelementlegierungen kann Graphit nicht zu einem Draht gezogen oder leicht geformt werden. Elemente müssen sorgfältig aus großen, massiven Graphitblöcken bearbeitet werden, was die Komplexität und die Kosten des Enddesigns beeinflusst.

Die Entscheidung Graphit vs. Siliziumkarbid (SiC)

Bei der Wahl eines nichtmetallischen Heizelements ist die häufigste Alternative Siliziumkarbid (SiC).

SiC bietet ebenfalls eine hohe Wärmeleitfähigkeit und eine ausgezeichnete Thermoschockbeständigkeit. Sein Hauptvorteil ist jedoch seine überragende Oxidationsbeständigkeit, die es ihm ermöglicht, bei hohen Temperaturen an der Luft zu arbeiten. Dies macht SiC zur Standardwahl für Anwendungen, die nicht im Vakuum durchgeführt werden können.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Heizelementmaterials erfordert, dass seine Eigenschaften direkt auf die Betriebsumgebung und die Leistungsziele Ihres Prozesses abgestimmt werden.

- Wenn Ihr Hauptaugenmerk darauf liegt, extreme Temperaturen (>2000 °C) in einem Vakuum oder einer Inertatmosphäre zu erreichen: Graphit ist aufgrund seines unübertroffenen Sublimationspunktes die überlegene und oft einzig praktikable Wahl.

- Wenn Ihr Hauptaugenmerk auf der Hochtemperaturheizung in einer offenen Luftumgebung liegt: Siliziumkarbid (SiC) ist das erforderliche Material aufgrund seiner inhärenten Fähigkeit, Oxidation zu widerstehen.

- Wenn Ihr Hauptaugenmerk auf Designflexibilität und Niedertemperaturheizung (typischerweise <1400 °C) an der Luft liegt: Duktile Metalllegierungen wie FeCrAl (z. B. Kanthal) sind oft die praktischste und kostengünstigste Lösung.

Letztendlich geht es bei der Wahl des richtigen Heizelements darum, zuerst die Umgebung und dann das Material zu verstehen.

Zusammenfassungstabelle:

| Eigenschaft | Wert / Merkmal | Hauptvorteil für Heizelemente |

|---|---|---|

| Sublimationspunkt | ~3.650 °C (6.600 °F) | Ermöglicht den Betrieb bei extremen Temperaturen, bei denen Metalle schmelzen. |

| Wärmeleitfähigkeit | Hoch | Gewährleistet schnelles, gleichmäßiges Erhitzen und verhindert Hot Spots. |

| Elektrischer Widerstand | Mittel (höher als Metalle) | Erzeugt effizient Wärme durch Joule-Erwärmung ohne komplexe Designs. |

| Wärmeausdehnung (WAK) | Niedrig | Bietet ausgezeichnete Thermoschockbeständigkeit für eine lange Lebensdauer. |

| Oxidationsbeständigkeit | Schlecht (zersetzt sich über 450 °C an der Luft) | Beschränkt die Verwendung auf Vakuum- oder Inertgasatmosphären. |

Benötigen Sie eine zuverlässige Heizlösung für Extremtemperaturprozesse?

Durch den Einsatz außergewöhnlicher F&E und eigener Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr- und Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Graphit-Heizelemente und Ofensysteme Ihre Hochtemperaturanwendungen in Vakuum- oder Inertumgebungen verbessern können.

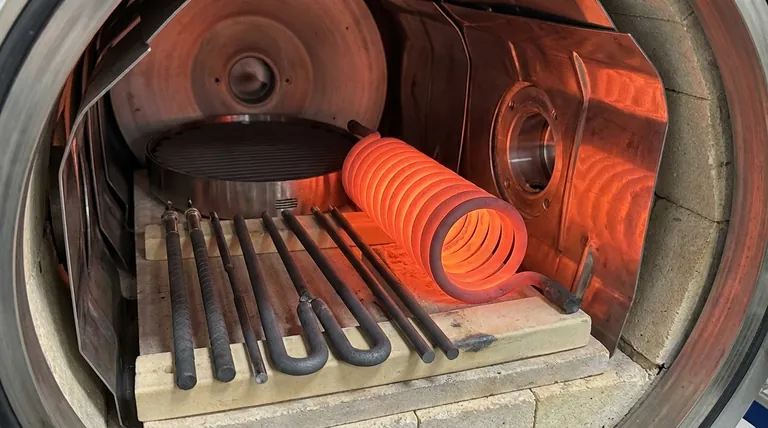

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Labor-Muffelofen mit Bodenanhebung

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht