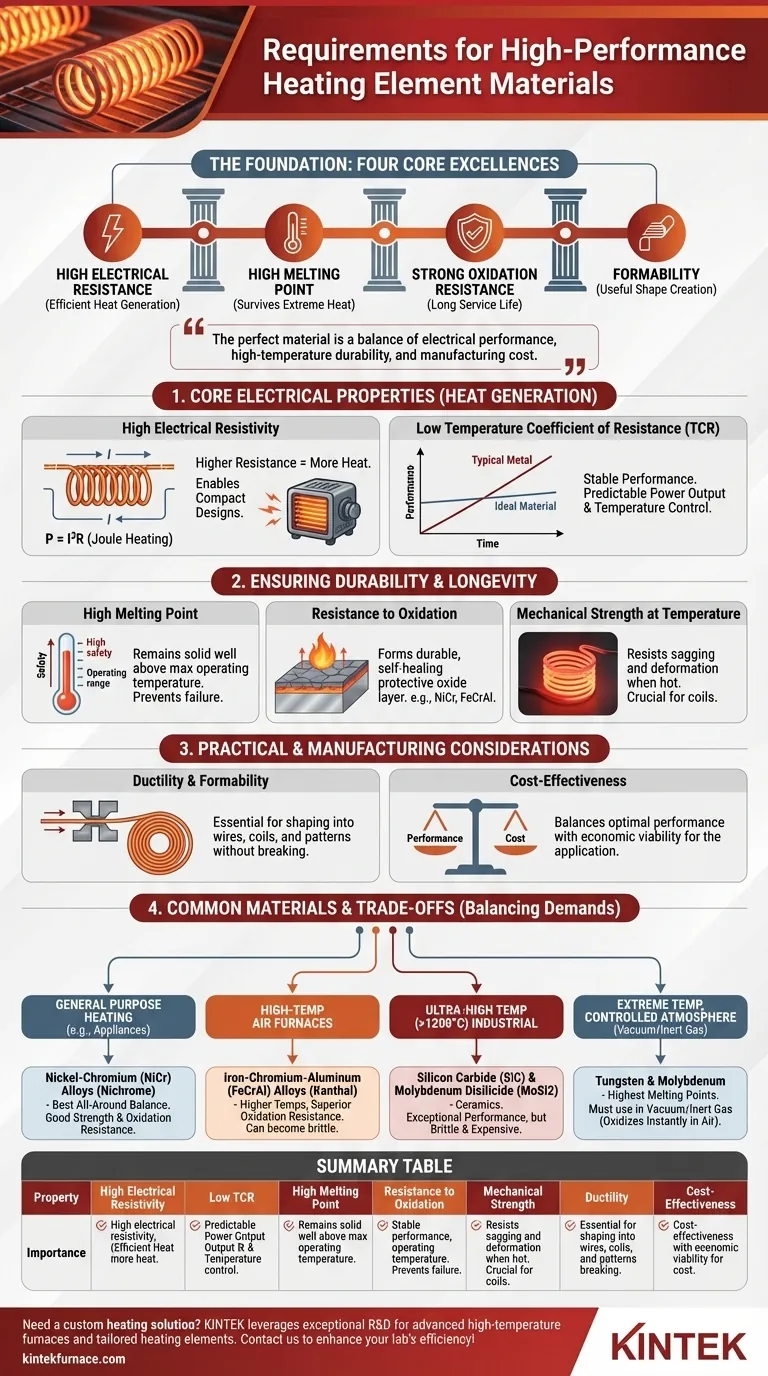

Im Kern muss ein gutes Heizelementmaterial vier Dinge hervorragend beherrschen: Es muss einen hohen elektrischen Widerstand aufweisen, um effizient Wärme zu erzeugen, einen hohen Schmelzpunkt haben, um der eigenen Hitze standzuhalten, eine starke Oxidationsbeständigkeit aufweisen, um eine lange Lebensdauer zu gewährleisten, und in eine nützliche Form gebracht werden können. Diese Eigenschaften sind die Grundlage für die Herstellung einer zuverlässigen und effektiven Heizkomponente.

Die Suche nach dem perfekten Heizelementmaterial ist keine Suche nach der einen „besten“ Option. Es ist eine technische Übung, bei der widersprüchliche Anforderungen – elektrische Leistung, Hochtemperaturbeständigkeit und Herstellungskosten – ausbalanciert werden müssen, um den genauen Anforderungen der Anwendung gerecht zu werden.

Die wichtigsten elektrischen Eigenschaften für die Wärmeerzeugung

Die Hauptfunktion eines Heizelements besteht darin, elektrische Energie in thermische Energie umzuwandeln. Diese Umwandlung wird durch zwei grundlegende elektrische Eigenschaften bestimmt.

Hoher elektrischer Widerstand

Ein Material mit hohem spezifischem Widerstand (oder spezifischem Widerstand) ist unerlässlich. Diese Eigenschaft bestimmt, wie stark ein Material den Stromfluss behindert.

Gemäß dem Prinzip der Jouleschen Wärme (Leistung = I²R) erzeugt ein höherer Widerstand (R) bei einem gegebenen elektrischen Strom (I) deutlich mehr Wärme. Dies ermöglicht die Konstruktion kompakter, leistungsstarker Heizungen, ohne übermäßig lange Drähte zu benötigen.

Niedriger Temperaturkoeffizient des Widerstands (TKW)

Ein niedriger und vorhersagbarer Temperaturkoeffizient des Widerstands ist entscheidend für eine stabile Leistung. Der TKW misst, wie stark sich der Widerstand eines Materials ändert, wenn sich seine Temperatur ändert.

Obwohl die meisten Metalle einen positiven TKW aufweisen (der Widerstand steigt mit der Hitze), sollte der Widerstand eines idealen Heizelements über seinen Betriebsbereich relativ konstant bleiben. Diese Stabilität stellt sicher, dass die Leistung und Temperatur vorhersagbar und steuerbar sind und ein thermisches Durchgehen oder Leistungseinbrüche verhindert werden.

Gewährleistung von Haltbarkeit und Langlebigkeit

Ein Heizelement muss nicht nur Wärme erzeugen, sondern auch den extremen Bedingungen standhalten, die es selbst schafft. Seine Lebensdauer wird durch seine Fähigkeit bestimmt, hohen Temperaturen und der atmosphärischen Einwirkung standzuhalten.

Hoher Schmelzpunkt

Die offensichtlichste Anforderung ist ein hoher Schmelzpunkt. Das Material muss bei Temperaturen weit über seiner maximal vorgesehenen Betriebstemperatur fest und strukturell intakt bleiben, um eine sichere Reserve zu bieten und einen katastrophalen Ausfall zu verhindern.

Oxidationsbeständigkeit

Bei hohen Temperaturen reagieren die meisten Metalle schnell mit dem Sauerstoff in der Luft, was zu ihrer Zersetzung und dem Durchbrennen führt. Ein erstklassiges Heizelementmaterial muss hochgradig oxidationsbeständig sein.

Materialien wie Nickel-Chrom (NiCr) und Eisen-Chrom-Aluminium (FeCrAl) erreichen dies, indem sie eine dünne, haltbare und selbstreparierende Schicht aus schützendem Oxid auf ihrer Oberfläche bilden. Diese Schicht wirkt als Barriere und verhindert, dass weiterer Sauerstoff das Basismetall erreicht.

Mechanische Festigkeit bei Temperatur

Materialien werden mit zunehmender Erwärmung weicher und schwächer. Ein gutes Heizelement muss eine ausreichende mechanische Festigkeit behalten, um seine Form zu halten und ein Durchhängen oder Dehnen zu verhindern, wenn es glühend heiß ist. Dies ist entscheidend für gewickelte Elemente, die sich andernfalls verformen und Kurzschlüsse verursachen könnten.

Praktische und fertigungstechnische Überlegungen

Über Leistung und Haltbarkeit hinaus muss das Material praktisch in der Herstellung und wirtschaftlich für die beabsichtigte Anwendung sein.

Duktilität und Formbarkeit

Duktilität ist die Fähigkeit eines Materials, ohne zu brechen zu einem Draht gezogen oder gezogen zu werden. Diese Eigenschaft ist nicht verhandelbar, da die meisten Heizelemente aus Drähten hergestellt werden, die dann zu Spulen gewickelt oder in bestimmte Muster geformt werden.

Wirtschaftlichkeit

Ingenieurwesen ist immer ein Gleichgewicht zwischen Leistung und Kosten. Während Materialien wie Platin hervorragende Eigenschaften bieten, macht sie ihr hoher Preis nur für spezielle wissenschaftliche oder medizinische Anwendungen geeignet. Die am weitesten verbreiteten Materialien bieten die bestmögliche Leistung zu einem akzeptablen Preis.

Gängige Materialien und ihre Kompromisse

Kein einzelnes Material ist für jede Situation perfekt. Die Wahl ist immer ein Kompromiss, der von Temperatur, Umgebung und Kosten abhängt.

Das Arbeitstier: Nickel-Chrom (NiCr) Legierungen

Oft unter dem Handelsnamen Nichrom bekannt, sind NiCr-Legierungen die gängigsten Materialien für allgemeine Heizanwendungen. Sie bieten eine gute Balance aus hohem spezifischem Widerstand, guter Oxidationsbeständigkeit und ausgezeichneter mechanischer Festigkeit bei Hitze.

Die Hochtemperatur-Alternative: Eisen-Chrom-Aluminium (FeCrAl) Legierungen

Auch bekannt als Kanthal-Legierungen, können FeCrAl-Materialien bei höheren Temperaturen als NiCr betrieben werden und bieten eine überlegene Oxidationsbeständigkeit. Sie können jedoch nach wiederholten Heizzyklen spröde werden, was sie für Anwendungen, die Vibrationen oder häufige Bewegungen beinhalten, weniger geeignet macht.

Die Spezialisten für extrem hohe Temperaturen: SiC und MoSi2

Für Industrieöfen, die über 1200 °C betrieben werden, stoßen metallische Legierungen an ihre Grenzen. Siliziumkarbid (SiC) und Molybdändisilizid (MoSi2) sind Keramiken, die bei extremen Temperaturen eine außergewöhnliche Leistung bieten, aber von Natur aus spröde und teurer sind.

Der Extremfall: Wolfram und Molybdän

Wolfram hat den höchsten Schmelzpunkt aller Metalle und ist somit ideal für die extremsten Temperatureinsätze. Sowohl Wolfram als auch Molybdän oxidieren jedoch bei hohen Temperaturen in Luft fast augenblicklich und müssen im Vakuum oder in einer Inertgasatmosphäre verwendet werden.

Die richtige Wahl für Ihr Ziel treffen

Ihre Auswahl muss von den spezifischen Anforderungen Ihres Projekts geleitet werden.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Erwärmung liegt (z. B. Geräte, Laborausrüstung): Nickel-Chrom (NiCr) Legierungen bieten die beste Rundum-Balance aus Kosten, Haltbarkeit und Leistung.

- Wenn Ihr Hauptaugenmerk auf sehr heißen Luftöfen liegt: Eisen-Chrom-Aluminium (FeCrAl) oder Siliziumkarbid (SiC) sind aufgrund ihrer außergewöhnlichen Oxidationsbeständigkeit die besseren Optionen.

- Wenn Ihr Hauptaugenmerk auf Stabilität und Präzision liegt: Priorisieren Sie Materialien mit dem niedrigstmöglichen Temperaturkoeffizienten des Widerstands (TKW), um eine vorhersagbare Leistungsabgabe zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf extrem hohen Temperaturen in kontrollierter Atmosphäre liegt: Wolfram oder Molybdän sind die einzig gangbaren Optionen, vorausgesetzt, Sie können im Vakuum oder Inertgas arbeiten.

Letztendlich ermöglicht Ihnen das Verständnis dieser grundlegenden Materialeigenschaften die Auswahl eines Heizelements, das nicht nur funktional, sondern für seinen Zweck optimiert ist.

Zusammenfassungstabelle:

| Eigenschaft | Wichtigkeit |

|---|---|

| Hoher elektrischer Widerstand | Effiziente Wärmeerzeugung durch Joulesche Wärme, ermöglicht kompakte Bauweise |

| Niedriger Temperaturkoeffizient des Widerstands | Stabile Leistung und vorhersagbare Leistungsabgabe |

| Hoher Schmelzpunkt | Verhindert Ausfall bei hohen Temperaturen |

| Oxidationsbeständigkeit | Verlängert die Lebensdauer durch Verhinderung von Abbau |

| Mechanische Festigkeit | Behält die Form und verhindert Durchhängen bei hohen Temperaturen |

| Duktilität und Formbarkeit | Ermöglicht die Formung zu Drähten und Spulen für die Fertigung |

| Wirtschaftlichkeit | Balanciert Leistung mit wirtschaftlicher Tragfähigkeit |

Benötigen Sie eine kundenspezifische Heizlösung? KINTEK nutzt außergewöhnliche F&E und eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen. Kontaktieren Sie uns noch heute, um die Effizienz und Haltbarkeit Ihres Labors mit maßgeschneiderten Heizelementen zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung