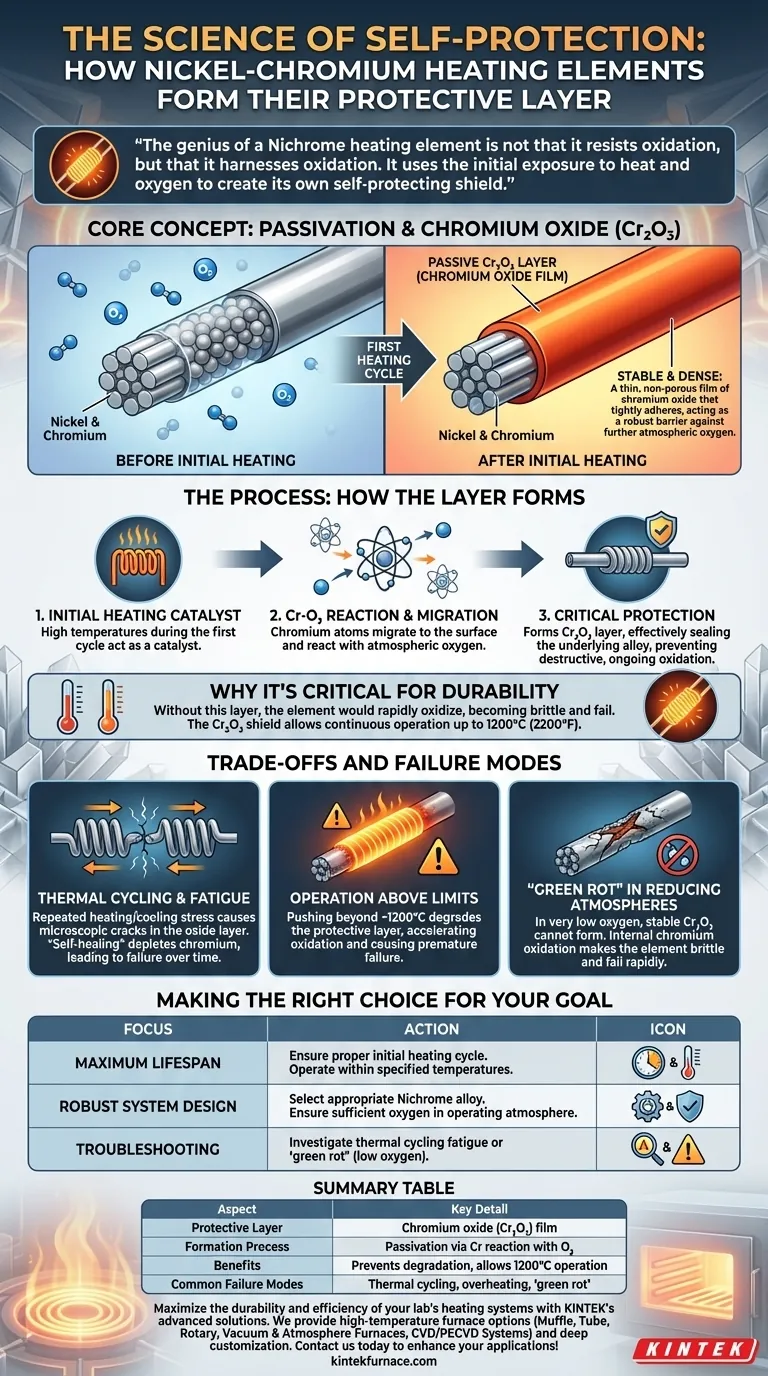

Im Grunde genommen besteht die Schutzschicht auf einem Nickel-Chrom-(Nichrom-)Heizelement aus einem dünnen, stabilen Film aus Chromoxid. Diese Schicht bildet sich automatisch während des allerersten Heizzyklus, wenn der Chromanteil in der Legierung mit Sauerstoff aus der Luft reagiert. Dieser als Passivierung bekannte Prozess verleiht dem Element seine bemerkenswerte Beständigkeit gegen Zersetzung bei hohen Temperaturen.

Das Geniale an einem Nichrom-Heizelement ist nicht, dass es Oxidation widersteht, sondern dass es die Oxidation nutzt. Es verwendet die anfängliche Einwirkung von Hitze und Sauerstoff, um seinen eigenen, selbsterhaltenden Schutzschild zu erzeugen und die zerstörerische, fortlaufende Oxidation zu verhindern, die sonst zum Ausfall führen würde.

Die Wissenschaft des Selbstschutzes: Passivierung in Aktion

Die Haltbarkeit von Nichromdraht ist keine inhärente Eigenschaft der Rohlegierung, sondern entsteht in dem Moment, in dem er in Betrieb genommen wird. Dieser Selbstschutzmechanismus ist eine kontrollierte, vorteilhafte Form der Oxidation.

Die Anfangsreaktion: Bildung von Chromoxid

Wenn das Element zum ersten Mal erhitzt wird, wirkt die hohe Temperatur als Katalysator. Die Chrom-Atome in der Legierung haben eine starke Affinität zu Sauerstoff. Sie wandern an die Oberfläche des Drahtes und reagieren mit dem Sauerstoff in der Atmosphäre.

Diese Reaktion bildet selektiv eine passive Schicht aus Chromoxid (Cr₂O₃), die fest an der Oberfläche haftet.

Die Beschaffenheit der Schutzschicht

Diese neu gebildete Chromoxidschicht ist extrem dünn, dicht und chemisch stabil. Im Gegensatz zu dem flockigen, porösen Rost, der sich auf Eisen bildet, ist diese Schicht nicht porös und wirkt als robuste Barriere.

Sie versiegelt die darunter liegende Legierung – sowohl das Nickel als auch das verbleibende Chrom – effektiv gegen weiteren Kontakt mit atmosphärischem Sauerstoff.

Warum diese Schicht für die Haltbarkeit entscheidend ist

Ohne diese Passivierungsschicht würde das Heizelement bei hohen Temperaturen weiterhin schnell oxidieren, dünner, spröder werden und schnell durchbrennen.

Der Chromoxidschild verhindert diesen zerstörerischen Kreislauf. Er ermöglicht es dem Element, kontinuierlich bei Temperaturen bis zu 1200 °C (2200 °F) zu arbeiten und dabei seine strukturelle und elektrische Integrität zu wahren.

Verständnis der Kompromisse und Ausfallmodi

Obwohl die Schutzschicht bemerkenswert effektiv ist, ist sie nicht unbesiegbar. Das Verständnis ihrer Grenzen ist der Schlüssel zur Maximierung der Lebensdauer eines Heizelements.

Thermische Zyklen und Ermüdung

Die häufigste Fehlerursache ist wiederholtes Erhitzen und Abkühlen. Diese thermischen Zyklen führen dazu, dass sich das Element ausdehnt und zusammenzieht.

Über Tausende von Zyklen kann dieser Stress Mikrorisse in der schützenden Oxidschicht verursachen. Obwohl sich das Element durch die Bildung neuen Oxids in diesen Rissen selbst "heilen" kann, verbraucht dieser Prozess Chrom aus der Legierung. Schließlich wird die zugrunde liegende Legierung von Chrom erschöpft, und das Element fällt aus.

Betrieb über Temperaturgrenzen hinaus

Wenn das Element über seine angegebene Betriebstemperatur hinaus belastet wird (typischerweise um 1200 °C), kann sich die Schutzschicht zersetzen oder beeinträchtigt werden. Dies beschleunigt die Oxidation und führt zu vorzeitigem Ausfall.

"Grüner Rost" in reduzierenden Atmosphären

In Umgebungen mit sehr wenig Sauerstoff (sogenannte reduzierende Atmosphären) kann sich die stabile Chromoxidschicht nicht richtig bilden.

Stattdessen kann ein anderer Oxidationsprozess auftreten, der das Chrom intern selektiv oxidiert. Dieses Phänomen, bekannt als grüner Rost, macht das Element extrem spröde und führt zu schnellem Versagen.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Bildung und Funktion dieser Schicht hilft bei der Konstruktion und Wartung zuverlässiger Heizsysteme.

- Wenn Ihr Hauptaugenmerk auf maximaler Elementlebensdauer liegt: Stellen Sie sicher, dass das Element einen ordnungsgemäßen anfänglichen Heizzyklus durchläuft, um eine qualitativ hochwertige Oxidschicht zu bilden, und betreiben Sie es immer innerhalb seines angegebenen Temperaturbereichs.

- Wenn Ihr Hauptaugenmerk auf der Konstruktion eines robusten Systems liegt: Wählen Sie eine geeignete Nichromlegierung für Ihre Zieltemperatur und stellen Sie vor allem sicher, dass die Betriebsatmosphäre ausreichend Sauerstoff enthält, um die Schutzschicht aufrechtzuerhalten.

- Wenn Sie häufige Ausfälle beheben: Untersuchen Sie Anzeichen von Ermüdung durch thermische Zyklen oder Anzeichen von "grünem Rost", was auf den Betrieb in einer sauerstoffarmen Umgebung hindeutet.

Durch das Verständnis dieser grundlegenden Chemie können Sie die langfristige Zuverlässigkeit und Leistung Ihrer Hochtemperaturanwendungen gewährleisten.

Zusammenfassungstabelle:

| Aspekt | Wesentliche Details |

|---|---|

| Schutzschicht | Chromoxid (Cr₂O₃)-Film, der sich während der anfänglichen Erwärmung bildet |

| Bildungsprozess | Passivierung durch Chromreaktion mit atmosphärischem Sauerstoff |

| Vorteile | Verhindert Zersetzung, ermöglicht Betrieb bis zu 1200 °C (2200 °F) |

| Häufige Fehlerarten | Ermüdung durch thermische Zyklen, Betrieb über den Grenzen, grüner Rost in sauerstoffarmen Atmosphären |

Maximieren Sie die Haltbarkeit und Effizienz Ihrer Labor-Heizsysteme mit den fortschrittlichen Lösungen von KINTEK. Durch die Nutzung außergewöhnlicher F&E und eigener Fertigung bieten wir verschiedenen Laboren Hochtemperatur-Ofenoptionen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere starke Fähigkeit zur Tiefenindividualisierung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Hochtemperaturanwendungen verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung