Die ordnungsgemäße Erdung eines Thermoelements ist unerlässlich, um genaue und zuverlässige Temperaturmessungen zu gewährleisten. Diese Praxis minimiert die Auswirkungen von elektrischen Störungen oder „Rauschen“, die das sehr kleine Spannungssignal des Thermoelements verfälschen und zu erheblichen Fehlern führen können, insbesondere in elektrisch verrauschten Industrieumgebungen wie in der Nähe von Öfen.

Die Metallhülle eines Thermoelements wirkt wie eine Antenne, die Streustrom aufnimmt. Die Erdung bietet einen sicheren Pfad mit geringem Widerstand, damit dieses Rauschen abfließen kann, wodurch verhindert wird, dass es das empfindliche Temperatursignal verzerrt und stellt sicher, dass Ihre Messung akkurat ist.

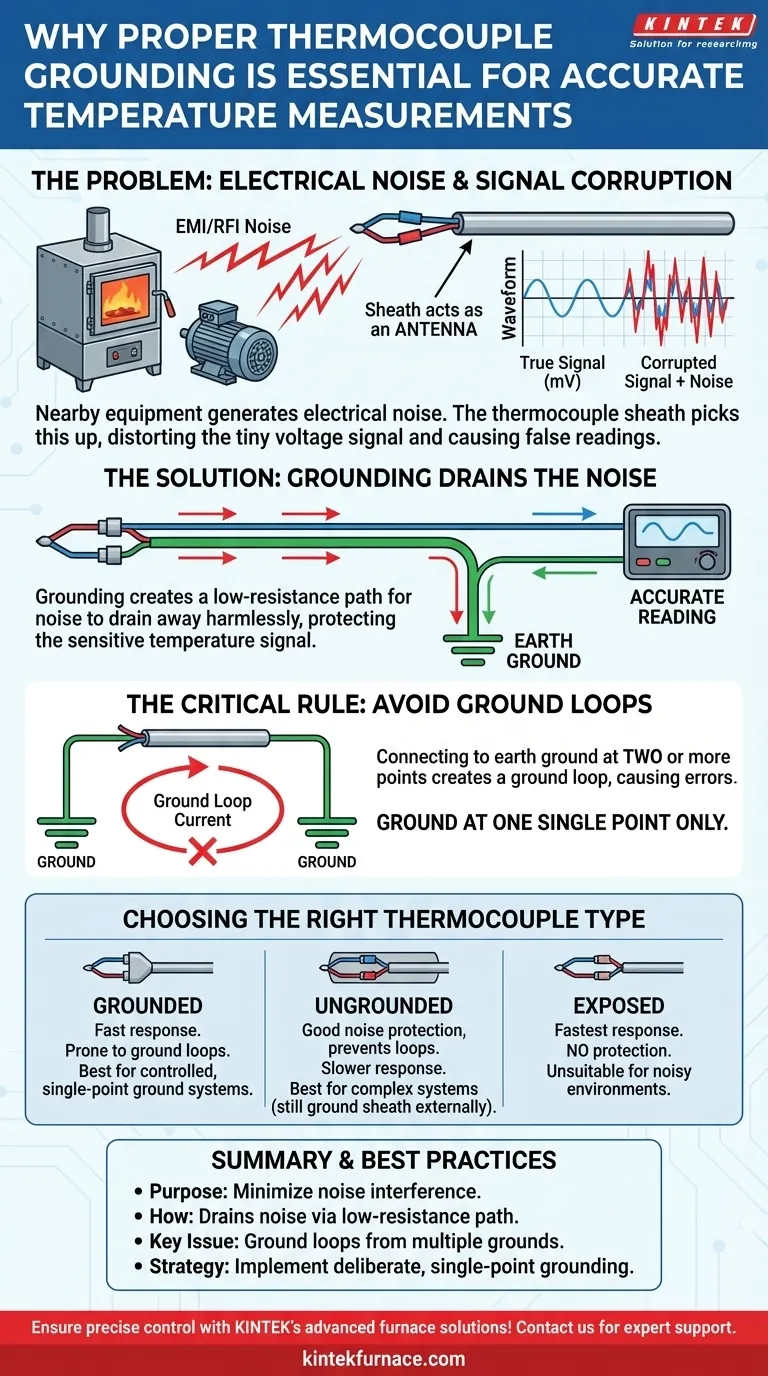

Die Wurzel des Problems: Elektrisches Rauschen

Um zu verstehen, warum die Erdung von entscheidender Bedeutung ist, müssen Sie zunächst die Umgebung verstehen, in der Thermoelemente arbeiten, und die Art ihres Signals.

Was ist elektrisches Rauschen?

Elektrisches Rauschen, elektromagnetische Interferenz (EMI) oder Hochfrequenzstörung (RFI), ist unerwünschte elektrische Energie. Es wird von Stromleitungen, Motoren, Heizungen, Relais und anderen Industrieanlagen in der Nähe erzeugt.

Diese Umgebungsenergie kann auf jedes leitfähige Material „induziert“ werden, ähnlich wie eine Radioantenne ein Signal aufnimmt.

Warum Thermoelemente anfällig sind

Ein Thermoelement arbeitet, indem es eine winzige Spannung – gemessen in Millivolt (mV) – erzeugt, die einer bestimmten Temperatur entspricht. Dieses Signal ist von Natur aus schwach und energiearm.

Wenn elektrisches Rauschen eine Spannung auf die Verkabelung des Thermoelements induziert, kann diese Rauschspannung von gleicher Größenordnung sein wie das tatsächliche Temperatursignal. Das Messgerät sieht die Kombination aus beidem, was zu einer falschen und oft schwankenden Temperaturanzeige führt.

Wie die Erdung ein sauberes Signal erzeugt

Die Erdung ist die aktive Lösung, um das anfällige Signal des Thermoelements vor den störenden Auswirkungen elektrischer Geräusche zu schützen.

Die Hülle als „Antenne“

Die meisten industriellen Thermoelemente sind für den Schutz in einem Metallrohr oder einer „Hülle“ untergebracht. Obwohl diese leitfähige Hülle physisch robust ist, dient sie als ausgezeichnete Antenne, um das umgebende elektrische Rauschen in einer Anlage aufzunehmen.

Einen Weg des geringsten Widerstands schaffen

Die Erdung umfasst den Anschluss dieser Metallhülle an eine bekannte Erdung. Dies schafft einen dedizierten Pfad mit geringem Widerstand für alle induzierten Rauschströme.

Anstatt durch die Thermoelementdrähte zu fließen und das Messsignal zu stören, fließt die Rausch**energie** harmlos zur Erde ab. Dieser Vorgang wird oft als „Ableiten des Schirms“ oder „Ableiten des Rauschens“ bezeichnet.

Das Ergebnis: Eine genaue Messung

Nachdem das elektrische Rauschen zur Erde abgeleitet wurde, erhält das Messgerät ein sauberes, stabiles Millivolt-Signal, das die tatsächliche Temperatur genau darstellt. Dies ist besonders wichtig bei Hochtemperaturanwendungen, wie z. B. in Öfen, wo starke Heizelemente erhebliche elektrische Störungen erzeugen.

Verständnis der Kompromisse und häufigen Fallstricke

Obwohl die Erdung ein mächtiges Werkzeug ist, kann eine unsachgemäße Implementierung neue Probleme verursachen. Das häufigste Problem ist die Bodendraifung (Ground Loop).

Die Gefahr von Ground Loops

Ein Ground Loop tritt auf, wenn ein Messkreis an **zwei oder mehr verschiedenen Punkten** an die Erdung angeschlossen ist. Kleine Unterschiede im Erdpotential zwischen diesen beiden Punkten können dazu führen, dass ein Strom durch die Thermoelementdrähte fließt.

Dieser Strom ist eine weitere Fehlerquelle und macht den Zweck der Erdung zunichte. Die oberste Regel lautet: Erden Sie den Thermoelementkreis nur an einem einzigen Punkt.

Auswahl des richtigen Thermoelement-Typs

Thermoelemente gibt es in drei gängigen Anschlusstypen, die jeweils unterschiedliche Auswirkungen auf die Erdung haben:

- Geerdet (Grounded): Der Thermoelementanschluss ist direkt an die Innenseite der Schutzhülle geschweißt. Dies gewährleistet eine sehr schnelle Reaktionszeit, macht das System jedoch bei unsachgemäßer Installation anfällig für Ground Loops.

- Ungeerdet (Ungrounded): Der Anschluss ist von der Hülle isoliert. Dies bietet einen guten Schutz vor Störungen und verhindert Ground Loops, hat jedoch eine langsamere Reaktionszeit. Sie können die Hülle trotzdem extern erden, um Rauschen abzuschirmen.

- Freiliegend (Exposed): Der Anschluss befindet sich vollständig außerhalb der Hülle. Dies bietet die schnellste Reaktion, aber keinen Schutz und ist für laute Industrieumgebungen ungeeignet.

Die richtige Wahl für Ihre Anwendung treffen

Nutzen Sie diese Anleitung, um Ihre Erdungsstrategie zu bestimmen.

- Wenn Ihr Hauptaugenmerk auf maximaler Störfestigkeit in einem kontrollierten System liegt: Verwenden Sie ein geerdetes Thermoelement und stellen Sie sicher, dass es der einzige Erdungspunkt im gesamten Messkreis ist, vom Sensor bis zum Regler.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Ground Loops in einem komplexen System liegt: Verwenden Sie ein ungeerdetes Thermoelement. Sie können (und sollten) die externe Hülle trotzdem mit der Erde verbinden, um Rauschen abzuleiten, aber die interne Isolierung verhindert, dass Potentialunterschiede die Signalmessung beeinflussen.

- Wenn Sie unregelmäßige Messwerte feststellen: Überprüfen Sie sofort Ihr System auf Ground Loops. Trennen Sie die Erdungen eine nach der anderen, um die Fehlerquelle zu finden, und stellen Sie eine einzige, qualitativ hochwertige Erdverbindung wieder her.

Durch die Implementierung einer bewussten Einzelpunkt-Erdungsstrategie stellen Sie die Integrität Ihrer Messung und die Zuverlässigkeit Ihres Prozesses sicher.

Zusammenfassungstabelle:

| Aspekt | Schlüsselinformationen |

|---|---|

| Zweck | Minimiert elektrische Störungen für genaue Temperaturmessungen |

| Funktionsweise | Die Erdung leitet Rauschen über einen Pfad mit geringem Widerstand ab und schützt so das schwache Thermoelement-Signal |

| Häufige Probleme | Ground Loops durch mehrere Erdungspunkte können Messfehler verursachen |

| Thermoelement-Typen | Geerdet (schnelle Reaktion, anfällig für Schleifen), Ungeerdet (guter Störschutz), Freiliegend (schnell, kein Schutz) |

| Best Practices | Einzelpunkt-Erdung verwenden; Typ basierend auf Anforderungen an Störfestigkeit vs. Reaktionszeit wählen |

Sichern Sie eine präzise Temperaturkontrolle in Ihrem Labor mit den fortschrittlichen Ofenlösungen von KINTEK! Durch Nutzung herausragender F&E und interner Fertigung bieten wir Hochtemperaturofen wie Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an, die alle tiefgreifend an Ihre spezifischen Bedürfnisse angepasst werden können. Die richtige Thermoelement-Erdung ist der Schlüssel zur Genauigkeit – lassen Sie uns Ihnen helfen, Ihr Setup zu optimieren. Kontaktieren Sie uns noch heute für fachkundige Unterstützung und zuverlässige Ausrüstung!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern