Die Auswahl des richtigen Materials für ein Heizelement ist eine entscheidende technische Entscheidung, die elektrische Eigenschaften, thermische Fähigkeiten und Umweltbeständigkeit ausgleicht. Die ideale Wahl muss einen ausreichenden elektrischen Widerstand aufweisen, um effektiv Wärme zu erzeugen, die Betriebstemperatur ohne Beeinträchtigung auszuhalten und den chemischen und mechanischen Belastungen seiner Umgebung standzuhalten, wie z. B. Oxidation und thermischem Schock.

Das optimale Heizelement ist nicht nur ein Material, sondern ein komplettes System. Der Erfolg hängt davon ab, die intrinsischen Eigenschaften des Materials (wie den spezifischen Widerstand) mit seiner physikalischen Geometrie und der spezifischen Betriebsumgebung, der es ausgesetzt sein wird, in Einklang zu bringen.

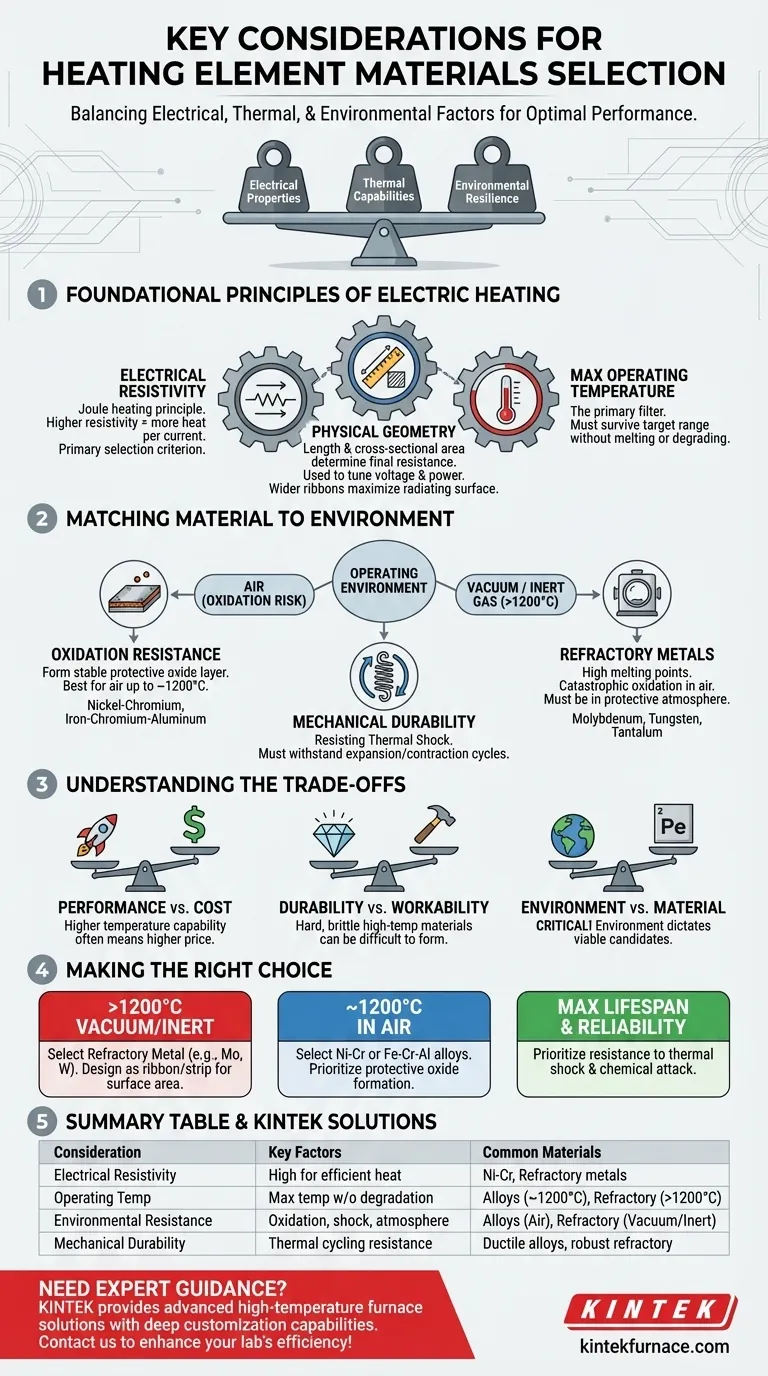

Die Grundprinzipien der elektrischen Beheizung

Das Verständnis der grundlegenden Physik ist der erste Schritt zu einer fundierten Wahl. Das ausgewählte Material wird durch diese grundlegenden Einschränkungen bestimmt.

Elektrischer spezifischer Widerstand: Der Motor der Wärme

Die gesamte elektrische Beheizung basiert auf dem Prinzip der Jouleschen Wärme, bei dem elektrische Energie in Wärmeenergie umgewandelt wird, wenn Strom durch einen Widerstand fließt. Ein Material mit höherem elektrischem spezifischem Widerstand erzeugt bei gegebenem Strom und physikalischer Abmessung mehr Wärme.

Dies macht den spezifischen Widerstand zu einem primären Auswahlkriterium. Materialien werden gezielt wegen ihrer Fähigkeit ausgewählt, den elektrischen Fluss zu behindern und diese Energie in nutzbare Wärme umzuwandeln.

Physikalische Geometrie: Optimierung der Leistung

Der intrinsische spezifische Widerstand eines Materials ist nur ein Teil der Gleichung. Der endgültige Widerstand des Elements wird durch seine physikalische Form bestimmt – insbesondere durch seine Länge und seinen Querschnitt.

Ein breiteres, dickeres Band oder ein Draht mit größerem Durchmesser hat einen geringeren Gesamtwiderstand als ein dünneres Band aus demselben Material. Designer nutzen dieses Prinzip, um ein Element für eine bestimmte Spannungs- und Leistungsabgabe zu "stimmen". Beispielsweise werden in Vakuumöfen häufig breite Bänder verwendet, nicht nur um den Widerstand anzupassen, sondern auch, um die abstrahlende Oberfläche zu maximieren und so die Wärmeübertragungseffizienz zu verbessern.

Maximale Betriebstemperatur: Der primäre Filter

Der wichtigste Faktor ist die erforderliche Betriebstemperatur. Jedes Material hat eine maximale Temperatur, bei der es zuverlässig arbeiten kann, bevor es schmilzt, schnell oxidiert oder seine strukturelle Integrität verliert.

Dieser Faktor wirkt als erster und starrster Filter. Sie müssen damit beginnen, nur diejenigen Materialien in die engere Wahl zu ziehen, die in der Lage sind, Ihren Zieltemperaturbereich zu überleben.

Abstimmung des Materials auf die Umgebung

Ein Material, das in einer Umgebung perfekt funktioniert, kann in einer anderen katastrophal versagen. Die Anwendung und die Betriebsatmosphäre sind genauso wichtig wie die Temperatur.

Oxidationsbeständigkeit: Der Kampf gegen die Luft

Wenn die meisten Metalle bei Erwärmung in Gegenwart von Sauerstoff reagieren, bilden sie eine Oxidschicht. Für ein Heizelement kann dies zerstörerisch sein, da es dazu führt, dass es dünner wird, seinen Widerstand erhöht und schließlich durchbrennt.

Einige Materialien, wie Nickel-Chrom-Legierungen, sind so konzipiert, dass sie eine stabile, haftende Oxidschicht bilden, die das darunter liegende Metall vor weiterem Angriff schützt. Dies macht sie ideal für Anwendungen in offener Luft.

Hochvakuumleistung: Feuerfeste Metalle

Bei Hochtemperaturanwendungen über 1200 °C, insbesondere in Vakuum- oder Inertgasatmosphären, sind feuerfeste Metalle der Standard. Materialien wie Molybdän, Wolfram und Tantal weisen extrem hohe Schmelzpunkte auf.

Diese Metalle oxidieren jedoch bei hohen Temperaturen an der Luft katastrophal und dürfen daher nur in einem Vakuum oder einer schützenden, sauerstofffreien Atmosphäre verwendet werden.

Mechanische Haltbarkeit: Beständigkeit gegen thermischen Schock

Heizelemente werden beim Ein- und Ausschalten ständiger Ausdehnung und Kontraktion ausgesetzt. Dieser thermische Schock kann dazu führen, dass Materialien mit der Zeit spröde werden, reißen oder sich verformen.

Ein gutes Heizelementmaterial muss über eine ausreichende Duktilität und mechanische Festigkeit verfügen, um Tausende dieser Zyklen ohne Ausfall zu überstehen und eine lange und zuverlässige Lebensdauer zu gewährleisten.

Die Abwägungen verstehen

Es gibt kein einziges „bestes“ Material, sondern nur das am besten geeignete für einen bestimmten Satz von Randbedingungen. Jede Wahl beinhaltet das Abwägen konkurrierender Faktoren.

Leistung vs. Kosten

Höhere Leistung ist fast immer mit höheren Kosten verbunden. Feuerfeste Metalle wie Wolfram und Tantal, die bei extremen Temperaturen arbeiten können, sind erheblich teurer als gängige Legierungen wie Nickel-Chrom. Sie müssen den Bedarf an höheren Temperaturfähigkeiten gegen das Budget des Projekts rechtfertigen.

Haltbarkeit vs. Verarbeitbarkeit

Einige der haltbarsten Hochtemperaturmaterialien können bei Raumtemperatur sehr hart und spröde sein. Dies kann ihre Formung in komplexe Geometrien erschweren und erfordert eine sorgfältigere Konstruktion für die Montage und Unterstützung, um einen mechanischen Ausfall zu verhindern.

Umgebung vs. Material

Dies ist die kritischste Abwägung. Sie können ein ansonsten ideales Hochtemperaturmaterial wie Molybdän nicht in einem offenen Ofen verwenden, da es einfach verbrennen würde. Die Betriebsumgebung bestimmt die Liste der praktikablen Kandidaten, bevor jeder andere Faktor berücksichtigt wird.

Die richtige Wahl für Ihre Anwendung treffen

Nutzen Sie Ihr primäres Ziel, um Ihren Materialauswahlprozess zu leiten.

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturbetrieb (>1200°C) in einem Vakuum oder Inertgas liegt: Wählen Sie ein feuerfestes Metall wie Molybdän oder Wolfram und gestalten Sie das Element als Band oder Streifen, um die abstrahlende Oberfläche zu maximieren.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Beheizung in Luft (bis ca. 1200°C) liegt: Ihre beste Wahl ist eine Nickel-Chrom- oder Eisen-Chrom-Aluminium-Legierung, die so konzipiert ist, dass sie eine schützende Oxidschicht bildet.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Elementlebensdauer und Zuverlässigkeit liegt: Betrachten Sie über die maximale Temperatur hinaus und priorisieren Sie Materialien mit nachgewiesener Beständigkeit gegen thermischen Schock und chemische Angriffe in Ihrer spezifischen Betriebsumgebung.

Indem Sie diese Grundprinzipien verstehen, können Sie ein robustes Heizsystem entwickeln, das effizient, zuverlässig und perfekt für seine Aufgabe geeignet ist.

Zusammenfassungstabelle:

| Überlegung | Schlüsselfaktoren | Häufig verwendete Materialien |

|---|---|---|

| Elektrischer spezifischer Widerstand | Hoher spezifischer Widerstand für effiziente Wärmeerzeugung | Nickel-Chrom-Legierungen, feuerfeste Metalle |

| Betriebstemperatur | Maximale Temperatur ohne Beeinträchtigung | Bis ca. 1200°C für Legierungen, >1200°C für feuerfeste Metalle |

| Umweltbeständigkeit | Oxidation, thermischer Schock und atmosphärische Verträglichkeit | Legierungen für Luft, feuerfeste Metalle für Vakuum/Inertgas |

| Mechanische Haltbarkeit | Beständigkeit gegen thermische Zyklen und mechanische Beanspruchung | Duktile Legierungen, robuste feuerfeste Metalle |

Benötigen Sie fachkundige Beratung bei der Auswahl des perfekten Heizelements für Ihr Labor? Bei KINTEK nutzen wir außergewöhnliche F&E und interne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohreinheiten, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Anpassungsfähigkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um die Effizienz und Zuverlässigkeit Ihres Labors mit maßgeschneiderten Heizlösungen zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen

- Welche Aufgaben erfüllt ein Hochvakuum-Sinterofen für PEM-Magnete? Erreichen der Spitzendichte

- Welche Rolle spielen Vakuumpumpen in einem Vakuumwärmebehandlungsofen? Entfesseln Sie überlegene Metallurgie mit kontrollierten Umgebungen

- Wie wirkt sich die Vakuum-Sinterung mit extrem niedrigem Sauerstoffgehalt auf Titanverbundwerkstoffe aus? Erschließen Sie die fortschrittliche Phasensteuerung

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen