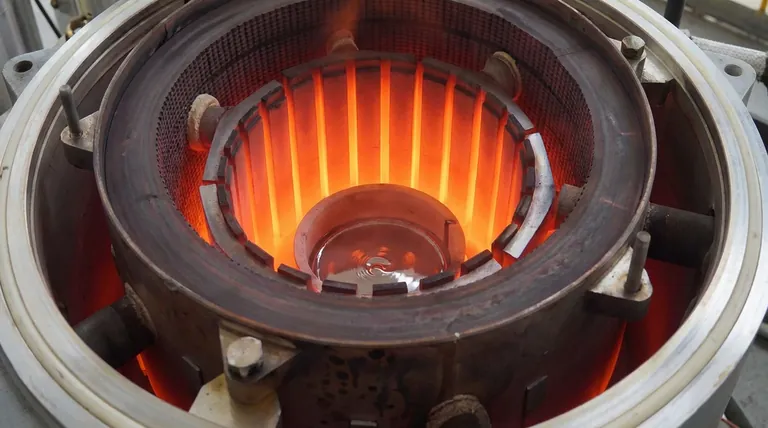

Der Graphitheizer fungiert als primäre Antriebskraft für die thermische Steuerung in einem Einkristall-Siliziumofen. Als zentrale Energiequelle durch Widerstandsheizung schmilzt er nicht nur Silizium, sondern erzeugt auch das spezifische thermische Profil, das für ein stabiles Kristallwachstum erforderlich ist.

Der Graphitheizer bestimmt durch präzise Leistungsanpassung und Konstruktion den Temperaturgradienten innerhalb der Schmelze. Diese Kontrolle ist entscheidend für die Steuerung der Kristallisationsraten, die Formung der Fest-Flüssig-Grenzfläche und die Vermeidung von Strukturfehlern, die durch thermische Spannungen verursacht werden.

Der Mechanismus der Wärmeregulierung

Erzeugung der Hochtemperaturumgebung

Der Ofen nutzt die Widerstandsheizung, die vom Graphitbauteil erzeugt wird, um die für die Siliziumverarbeitung erforderlichen extremen Temperaturen zu erreichen.

Da der Heizer als zentrale Energiequelle fungiert, ist seine Fähigkeit, eine konstante Wärme zu liefern, die Grundvoraussetzung für den gesamten Betrieb.

Gestaltung des Temperaturgradienten

Über die reine Wärme hinaus bestimmt die Konstruktion des Heizers den Temperaturgradienten über die Siliziumschmelze.

Dieser Gradient ist kein Zufall; er ist eine berechnete Verteilung von thermischer Energie, die die Richtung und Geschwindigkeit der Erstarrung bestimmt.

Auswirkungen auf die Kristallqualität

Steuerung der Kristallisationsrate

Die präzise Regelung der Leistung ermöglicht es den Betreibern, die Kristallisationsrate des Siliziums zu steuern.

Wenn die Wärmezufuhr schwankt, wird die Wachstumsrate instabil, was die Einkristallstruktur potenziell zerstört.

Definition der Grenzflächenform

Die Wärmeverteilung des Heizers formt direkt die Fest-Flüssig-Grenzfläche, die Grenze, wo der Kristall auf die Schmelze trifft.

Die Aufrechterhaltung der richtigen Grenzflächenform ist entscheidend für ein gleichmäßiges Wachstum und die Materialhomogenität.

Vermeidung von Versetzungsfehlern

Unsachgemäße Erwärmung führt zu thermischen Spannungen im wachsenden Kristall.

Durch die Gewährleistung eines gleichmäßigen und kontrollierten Wärmefeldes minimiert der Graphitheizer diese Spannungen und verhindert so die Bildung von Versetzungsfehlern, die die elektronischen Eigenschaften des Siliziums beeinträchtigen.

Verständnis der Kompromisse bei der Heizungsgeometrie

Das Risiko lokaler Hotspots

Die geometrische Struktur des Heizers beeinflusst maßgeblich die elektrische und thermische Feldverteilung.

Herkömmliche Rohrheizer haben oft Probleme mit hohen Oberflächenbelastungen, die lokale Hotspots erzeugen können. Diese Unregelmäßigkeiten führen zu radialen Temperaturunterschieden, die die Schmelze destabilisieren können.

Verbesserung der Gleichmäßigkeit mit Plattenkonstruktionen

Im Gegensatz dazu sind plattenförmige Heizer so konzipiert, dass sie die Fläche für den Strahlungswärmeaustausch vergrößern.

Diese Konstruktion reduziert die Oberflächenwärmeflussdichte, was zu einer überlegenen Temperaturgleichmäßigkeit in der Heizzone und einer Verlängerung der Lebensdauer der Komponente führt.

Optimierung für das Kristallwachstum

Um die höchste Qualität bei der Siliziumproduktion zu gewährleisten, müssen Sie die Fähigkeiten des Heizers an Ihre spezifischen Verarbeitungsziele anpassen.

- Wenn Ihr Hauptaugenmerk auf Fehlerreduzierung liegt: Priorisieren Sie eine Heizungskonstruktion, die eine präzise Leistungsanpassung bietet, um thermische Spannungen zu minimieren und Versetzungen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf thermischer Gleichmäßigkeit und Langlebigkeit liegt: Erwägen Sie plattenförmige Geometrien, um den Oberflächenwärmefluss zu senken und radiale Temperaturunterschiede zu beseitigen.

Der Graphitheizer ist nicht nur eine Wärmequelle; er ist das grundlegende Werkzeug zur Gestaltung der internen Umgebung Ihres Ofens.

Zusammenfassungstabelle:

| Merkmal | Auswirkung auf das Wärmefeld | Vorteil für das Kristallwachstum |

|---|---|---|

| Leistungsregelung | Präzise Steuerung des Temperaturgradienten | Aufrechterhaltung stabiler Kristallisationsraten |

| Heizungsgeometrie | Beeinflusst die Wärmeflussdichte | Gewährleistet radiale Temperaturgleichmäßigkeit |

| Grenzflächenformung | Gestaltet die Fest-Flüssig-Grenzfläche | Verbessert die Materialhomogenität |

| Spannungsmanagement | Minimiert thermische Schwankungen | Verhindert Versetzungsfehler |

Steigern Sie Ihre Kristallproduktion mit KINTEK

Präzise Kontrolle des Wärmefeldes ist der Unterschied zwischen einer ertragreichen Ernte und einer fehlgeschlagenen Charge. Bei KINTEK sind wir auf die Entwicklung von Hochleistungs-Graphitkomponenten und fortschrittlichen Ofensystemen spezialisiert, die auf die Halbleiterindustrie zugeschnitten sind.

Mit fundierter F&E und Fertigung bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie anpassbare Hochtemperatur-Laböfen, die auf Ihre spezifischen Verarbeitungsanforderungen zugeschnitten sind. Egal, ob Sie Versetzungsfehler reduzieren oder die Lebensdauer des Heizers durch optimierte Geometrie verlängern möchten, unser Team ist bereit, die Lösung zu liefern.

Bereit, Ihr thermisches Profil zu optimieren? Kontaktieren Sie noch heute die KINTEK-Experten, um Ihre individuellen Ofenanforderungen zu besprechen.

Referenzen

- Lei Jiang, Yue Zhao. A Soft Measurement Method for the Tail Diameter in the Growing Process of Czochralski Silicon Single Crystals. DOI: 10.3390/app14041569

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Was sind die Hauptmerkmale von Siliziumkarbid-Heizelementen vom Typ GC? Entdecken Sie ihre Hochtemperaturbeständigkeit

- Was sind die Eigenschaften und gängigen Anwendungen von metallischen Widerstandsheizelementen? Entdecken Sie Schlüsselmaterialien für effiziente Wärme

- Was sind häufige Ausfallmodi von Heizelementen? Vermeiden Sie Ausfälle und verlängern Sie die Lebensdauer

- Was sind die physikalischen Eigenschaften von Siliziumkarbid-Heizelementen? Entdecken Sie Hochtemperatur-Haltbarkeit für Ihr Labor

- Was ist der Wert von Keramikfaserdecken für die Schlackekühlung? Präzision in der thermischen Forschung gewährleisten

- Was ist im Hinblick auf den zyklischen Charakter einer Anwendung bei der Verwendung von Heizelementen zu beachten? Gewährleistung der Langlebigkeit bei Hochtemperaturzyklen

- Was macht MoSi2-Heizelemente im Vergleich zu Graphitelektroden energieeffizient? Erzielen Sie schnelleres Heizen und geringeren Energieverbrauch

- Was sind die Hauptvorteile von Molybdän-Heizelementen? Entfesseln Sie Zuverlässigkeit bei extremen Temperaturen