In der Industrieerhitzung besteht der Hauptvorteil von Heizelementen auf Molybdänbasis in ihrer Fähigkeit, bei extremen Temperaturen zuverlässig zu arbeiten, bei denen viele andere Materialien versagen. Molybdän, und insbesondere Molybdändisilizid (MoSi2), bietet eine einzigartige Kombination aus Hochtemperaturstabilität, Oxidationsbeständigkeit und Betriebslebensdauer, was es zu einer entscheidenden Komponente für anspruchsvolle Prozesse in Branchen von der Keramik bis zur Elektronik macht.

Die Entscheidung für Molybdän-Heizelemente dreht sich nicht nur darum, hohe Temperaturen zu erreichen. Es geht darum, eine präzise, wiederholbare und effiziente thermische Steuerung in aggressiven Industrieumgebungen zu erzielen, was grundlegend für die Gewährleistung der Produktqualität und die Maximierung der Betriebszeit ist.

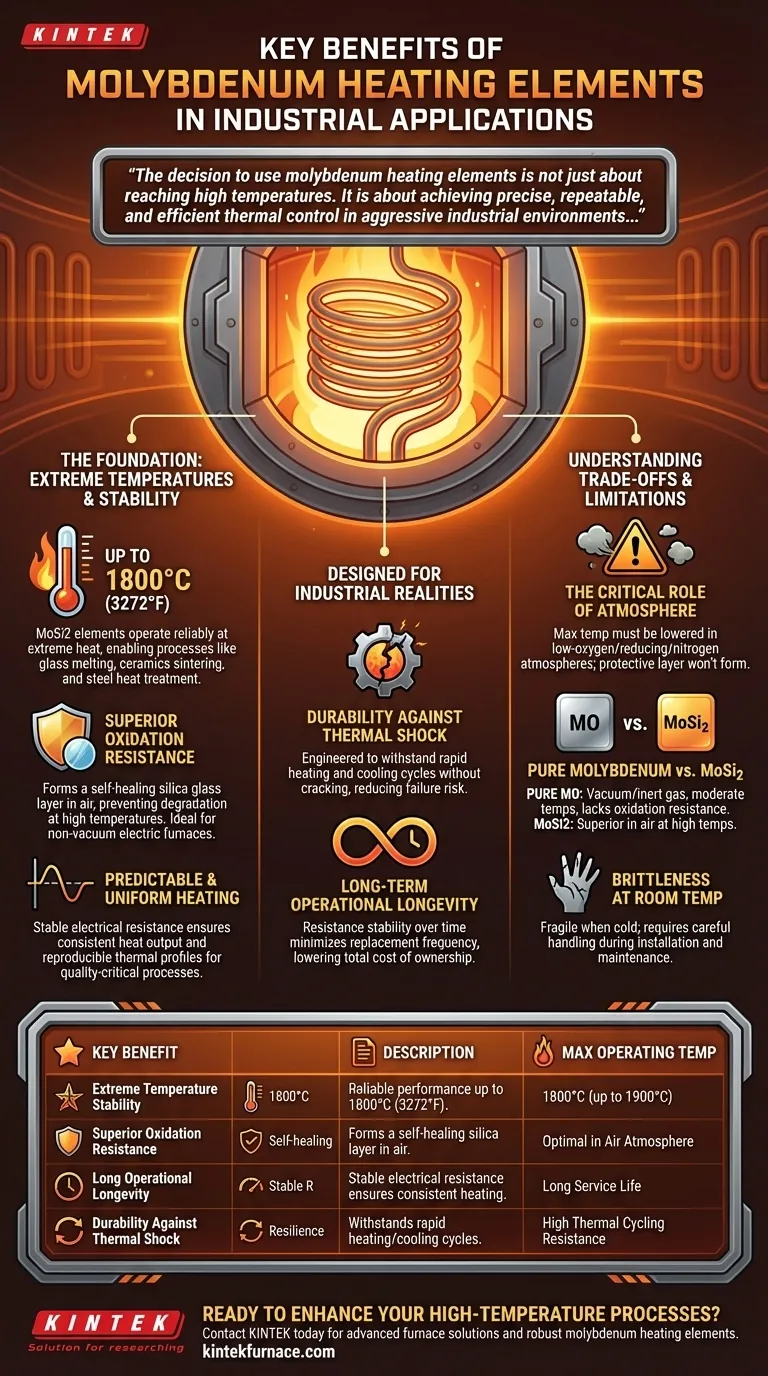

Die Grundlage: Ermöglichung von Hochtemperaturprozessen

Der Kernvorteil von Molybdänelementen ergibt sich aus ihren grundlegenden Materialeigenschaften. Sie ermöglichen industrielle Prozesse, die mit gängigeren Heizmaterialien wie Nickel-Chrom einfach nicht möglich wären.

Extreme Betriebstemperaturen

MoSi2-Elemente (Molybdändisilizid) sind so konstruiert, dass sie zuverlässig bei Ofentemperaturen von bis zu 1800 °C (3272 °F) arbeiten. Einige spezialisierte Anwendungen können die Spitzenbetriebstemperaturen sogar auf 1900 °C erhöhen.

Diese Fähigkeit ist unerlässlich für das Schmelzen von Glas, das Sintern fortschrittlicher Keramiken, das Züchten von Kristallen und die Durchführung spezialisierter Wärmebehandlungen von Stahl, die intensive und anhaltende Hitze erfordern.

Überlegene Oxidationsbeständigkeit

In einer normalen Luftatmosphäre bilden MoSi2-Elemente bei hohen Temperaturen eine schützende, selbstreparierende Schicht aus Siliziumdioxidglas auf ihrer Oberfläche. Diese Schicht wirkt als Barriere und verhindert, dass das darunter liegende Element oxidiert und schnell degradiert.

Dieses einzelne Merkmal macht MoSi2 zur bevorzugten Wahl für Hochtemperatur-Elektroöfen, die nicht im Vakuum oder in Inertgasatmosphäre betrieben werden.

Vorhersagbare und gleichmäßige Erwärmung

MoSi2-Elemente weisen über ihre gesamte Lebensdauer eine sehr stabile elektrischen Widerstand auf. Das bedeutet, dass sie eine konstante, vorhersagbare Heizleistung ohne wesentliche Alterungseffekte liefern.

Für jeden qualitätskritischen Prozess stellt diese Stabilität sicher, dass das thermische Profil von Charge zu Charge gleich bleibt und somit die Produktkonsistenz gewährleistet wird.

Konzipiert für industrielle Realitäten

Über die reine Temperaturbeständigkeit hinaus werden Molybdänelemente wegen ihrer Haltbarkeit und ihrer Leistung im täglichen Betrieb der industriellen Produktion geschätzt.

Haltbarkeit gegen thermische Schocks

Industrieöfen sind häufig schnellen Auf- und Abkühlzyklen ausgesetzt. Molybdänelemente sind so konstruiert, dass sie dieser thermischen Beanspruchung standhalten, ohne zu reißen oder sich zu zersetzen.

Diese Widerstandsfähigkeit führt direkt zu einer längeren Lebensdauer und verringert das Risiko eines unerwarteten Elementversagens, das zu kostspieligen Produktionsstillständen führen kann.

Langfristige Betriebsdauer

Die Kombination aus Oxidationsbeständigkeit und thermischer Stabilität verleiht diesen Elementen eine sehr lange Lebensdauer. Sie leiden nicht unter denselben Alterungseffekten wie andere Materialien, die dazu führen, dass sich ihr Widerstand im Laufe der Zeit verschiebt.

Diese Langlebigkeit reduziert die Gesamtbetriebskosten, indem die Austauschhäufigkeit sowie die damit verbundenen Arbeits- und Ausfallzeiten minimiert werden.

Verständnis der Kompromisse und Einschränkungen

Um eine fundierte Entscheidung zu treffen, ist es entscheidend zu verstehen, wann Molybdänelemente möglicherweise nicht die optimale Wahl sind. Ihre Leistung hängt stark von der spezifischen Anwendung und Umgebung ab.

Die entscheidende Rolle der Atmosphäre

Obwohl MoSi2-Elemente in Luft hervorragend funktionieren, muss ihre maximale Betriebstemperatur in sauerstoffarmen, reduzierenden oder stickstoffreichen Atmosphären gesenkt werden. Die schützende Silikatschicht kann sich nicht richtig bilden, wodurch das Element anfällig für Zersetzung wird.

Reines Molybdän vs. MoSi2

Es ist wichtig, zwischen reinem Molybdän und MoSi2 zu unterscheiden. Reines Molybdän wird in Vakuum- oder Inertgasöfen verwendet, oft für Prozesse bei moderaten Temperaturen wie Härten und Löten. Es fehlt ihm die Oxidationsbeständigkeit von MoSi2 und würde in Luft bei hohen Temperaturen schnell verbrennen.

Sprödigkeit bei Raumtemperatur

Wie viele Materialien auf Keramikbasis sind MoSi2-Elemente bei hohen Temperaturen stark, können aber bei Raumtemperatur spröde und zerbrechlich sein. Sie erfordern eine sorgfältige Handhabung bei der Ofeninstallation und Wartung, um Bruch zu vermeiden.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Heizelements ist eine kritische technische Entscheidung. Ihre Prozessanforderungen sollten Ihr primärer Leitfaden sein.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung bei extremen Temperaturen in Luftatmosphäre liegt (bis zu 1800 °C): Molybdändisilizid (MoSi2) ist aufgrund seiner schützenden Oxidschicht und Stabilität die definitive Wahl.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz und wiederholbaren Heizprofilen liegt: Der stabile Widerstand und die nicht alternden Eigenschaften von MoSi2 gewährleisten eine unübertroffene thermische Kontrolle auf lange Sicht.

- Wenn Sie einen Vakuum- oder Inertgasofen betreiben: Reine Molybdänelemente sind eine zuverlässige und kostengünstige Lösung, insbesondere für Anwendungen bei moderaten Temperaturen.

Indem Sie diese unterschiedlichen Fähigkeiten und Einschränkungen verstehen, können Sie die Eigenschaften von Molybdän nutzen, um eine überlegene Kontrolle und Effizienz in Ihren anspruchsvollsten thermischen Prozessen zu erreichen.

Zusammenfassungstabelle:

| Hauptvorteil | Beschreibung | Max. Betriebstemp. |

|---|---|---|

| Extreme Temperaturstabilität | Zuverlässige Leistung bei Ofentemperaturen bis zu 1800 °C (3272 °F). | 1800 °C (bis zu 1900 °C) |

| Überlegene Oxidationsbeständigkeit | Bildet eine selbstreparierende Silikatschicht in Luft und verhindert so eine schnelle Zersetzung. | Optimal in Luftatmosphäre |

| Lange Betriebsdauer | Stabiler elektrischer Widerstand gewährleistet konstante, wiederholbare Heizprofile. | Lange Lebensdauer |

| Haltbarkeit gegen thermische Schocks | Hält schnellen Auf- und Abkühlzyklen stand, die in der industriellen Fertigung üblich sind. | Hohe thermische Zyklusfestigkeit |

Bereit, Ihre Hochtemperaturprozesse zu verbessern?

KINTEK nutzt außergewöhnliche F&E- und Eigenfertigungskapazitäten und bietet vielfältigen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere robusten Molybdän-Heizelemente die präzise, zuverlässige thermische Steuerung liefern können, die Ihre kritischen Anwendungen erfordern.

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Warum ist ein Hochvakuum für das Sintern von Ti-6Al-4V unerlässlich? Schützen Sie Ihre Legierungen vor Versprödung

- Was ist der Zweck einer Wärmebehandlung bei 1400°C für poröses Wolfram? Wesentliche Schritte zur strukturellen Verstärkung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Wie wirkt sich die Vakuum-Sinterung mit extrem niedrigem Sauerstoffgehalt auf Titanverbundwerkstoffe aus? Erschließen Sie die fortschrittliche Phasensteuerung

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen