Der Hauptwert der Keramikfaser-Feuerisolierung liegt in ihrer Fähigkeit, experimentelle Variablen während Hochtemperaturtransfers zu eliminieren. Durch die Verwendung von Materialien mit extrem geringer Wärmeleitfähigkeit verhindern diese Decken unkontrollierten Wärmeverlust beim Transport von geschmolzener Schlacke von der Form zum Ofen und schützen so direkt die Integrität der thermischen Forschungsdaten.

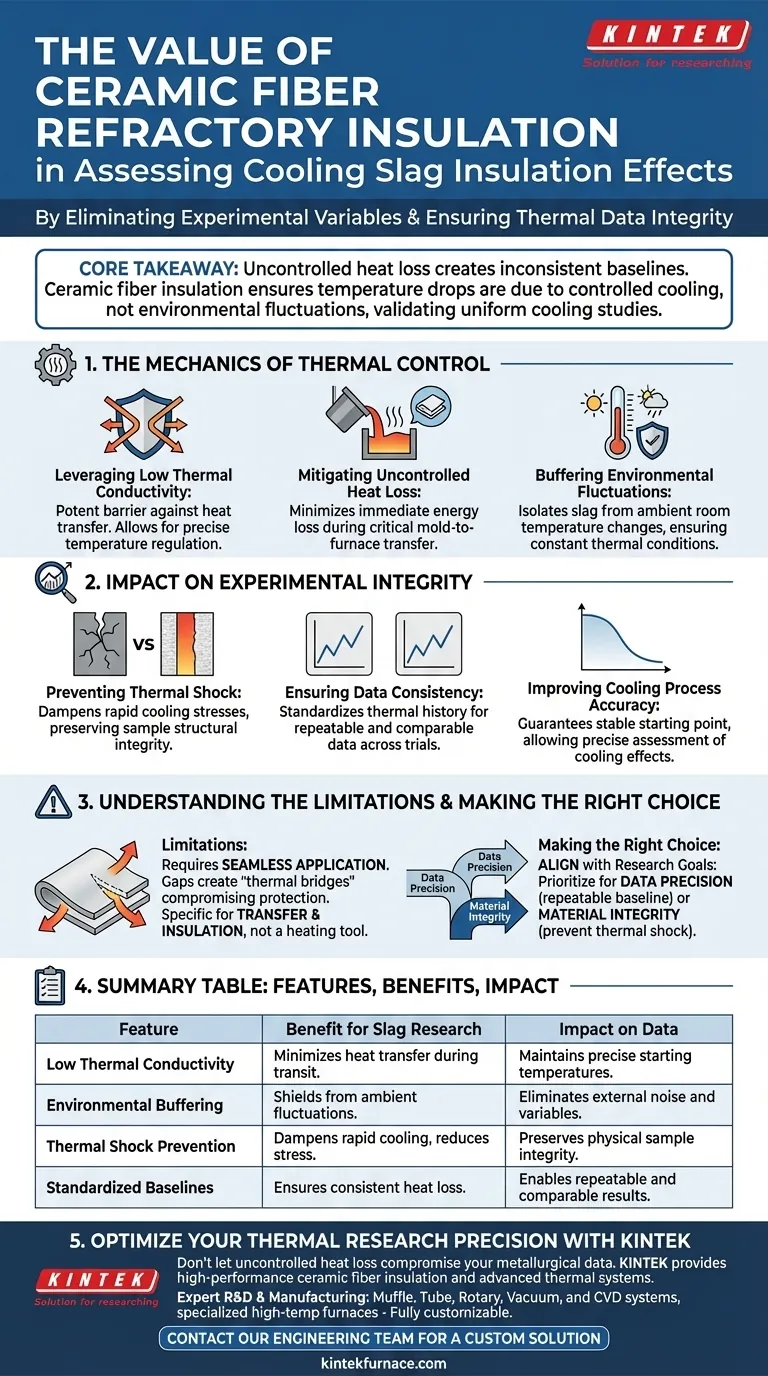

Kernbotschaft: Unkontrollierter Wärmeverlust schafft inkonsistente Baselines in der metallurgischen Forschung. Keramikfaserisolierung stellt sicher, dass Temperaturabfälle ausschließlich auf den kontrollierten Kühlprozess und nicht auf Umweltschwankungen zurückzuführen sind, wodurch die Genauigkeit von Studien zur gleichmäßigen Kühlung validiert wird.

Die Mechanik der thermischen Kontrolle

Nutzung geringer Wärmeleitfähigkeit

Hochleistungs-Keramikfaserdecken zeichnen sich durch ihre außergewöhnliche Beständigkeit gegen Wärmeübertragung aus. Wenn sie auf Transfereinheiten angewendet werden, wirken sie als wirksame Barriere zwischen der geschmolzenen Schlacke und der kühleren Umgebung. Diese Eigenschaft ist der grundlegende Mechanismus, der eine präzise Temperaturregelung ermöglicht.

Abmilderung unkontrollierten Wärmeverlusts

Der Transport von Schlacke von einer Form zu einem Ofen stellt ein kritisches Fenster der Anfälligkeit dar, in dem typischerweise eine schnelle Abkühlung stattfindet. Ohne Schutz führt dieser Transfer zu sofortigem, unvorhersehbarem Energieverlust. Keramikfaserdecken minimieren diesen Verlust effektiv und erhalten den thermischen Zustand der Schlacke während des Transports.

Pufferung von Umweltschwankungen

Umgebungstemperaturen können variieren und erhebliche Störungen in experimentellen Daten verursachen. Isolierung schützt die Schlacke vor diesen externen Schwankungen. Durch die Isolierung des Materials stellen Forscher sicher, dass die thermischen Bedingungen unabhängig von der Umgebung konstant bleiben.

Auswirkungen auf die experimentelle Integrität

Verhinderung von thermischem Schock

Schnelles Abkühlen während der Transferphase induziert unerwünschte thermische Spannungen in der Schlacke. Diese Spannungen können die physikalischen Eigenschaften des Materials verändern, bevor das kontrollierte Experiment überhaupt beginnt. Isolierung dämpft diesen Schock und bewahrt die strukturelle Integrität der Probe.

Gewährleistung der Datenkonsistenz

Zuverlässige Forschung erfordert wiederholbare Bedingungen. Wenn der Wärmeverlust während des Transfers von Test zu Test variiert, werden die resultierenden Daten unvergleichbar. Isolierung standardisiert die thermische Historie der Schlacke und gewährleistet Konsistenz über mehrere experimentelle Versuche hinweg.

Verbesserung der Genauigkeit des Kühlprozesses

Das ultimative Ziel in diesem Zusammenhang ist oft die Untersuchung gleichmäßiger Kühlprozesse. Wenn die Anfangstemperatur durch den Transferverlust beeinträchtigt wird, wird die Kühlkurve unzuverlässig. Keramikfaser garantiert einen stabilen Ausgangspunkt und ermöglicht eine präzise Bewertung der Kühleffekte.

Verständnis der Einschränkungen

Die Anforderung einer nahtlosen Anwendung

Die Wirksamkeit von Keramikfaser hängt von einer vollständigen Abdeckung ab. Selbst geringfügige Lücken in der Isolierdecke können "thermische Brücken" erzeugen, die lokalisierte Wärme entweichen lassen. Wenn die Anwendung auf der Transfereinheit nicht perfekt gleichmäßig ist, ist der Schutz vor thermischer Belastung beeinträchtigt.

Die Spezifität der Verwendung

Diese Decken sind speziell für die Bewältigung von Transfer- und Isolationsherausforderungen konzipiert. Sie heizen das Material nicht aktiv auf; sie verzögern nur den Wärmeverlust. Daher sind sie ein Konservierungswerkzeug, kein Korrekturwerkzeug für Schlacke, die bereits unter den gewünschten Schwellenwert abgekühlt ist.

Die richtige Wahl für Ihre Forschung treffen

Um Keramikfaserisolierung effektiv in Ihrer Schlackebewertung einzusetzen, stimmen Sie ihre Anwendung auf Ihre spezifischen Forschungsziele ab.

- Wenn Ihr Hauptaugenmerk auf Datenpräzision liegt: Priorisieren Sie die Isolierung während des Transfers von der Form zum Ofen, um Umgebungsrauschen zu eliminieren und eine wiederholbare thermische Baseline zu etablieren.

- Wenn Ihr Hauptaugenmerk auf Materialintegrität liegt: Verwenden Sie diese Decken, um thermischen Schock und Spannungsrisse zu verhindern, die durch schnelle Luftkühlung während des Transports verursacht werden.

Durch die Stabilisierung der thermischen Umgebung verwandelt die Keramikfaserisolierung die Schlackekühlung von einem variablen Verfahren in eine kontrollierte, messbare Wissenschaft.

Zusammenfassungstabelle:

| Merkmal | Vorteil für die Schlackeforschung | Auswirkung auf die Daten |

|---|---|---|

| Geringe Wärmeleitfähigkeit | Minimiert die Wärmeübertragung während des Transports von der Form zum Ofen. | Behält präzise Anfangstemperaturen bei. |

| Umgebungsdämpfung | Schützt die Schlacke vor Schwankungen der Raumtemperatur. | Eliminiert externe Störungen und Variablen. |

| Verhinderung von thermischem Schock | Dämpft schnelles Abkühlen, um interne Materialspannungen zu reduzieren. | Bewahrt die physikalische Integrität der Probe. |

| Standardisierte Baselines | Gewährleistet konsistenten Wärmeverlust über mehrere Versuche hinweg. | Ermöglicht wiederholbare und vergleichbare Ergebnisse. |

Optimieren Sie Ihre thermische Forschungspräzision mit KINTEK

Lassen Sie nicht zu, dass unkontrollierter Wärmeverlust Ihre metallurgischen Daten beeinträchtigt. KINTEK bietet Hochleistungs-Keramikfaserisolierung und fortschrittliche thermische Systeme, die entwickelt wurden, um experimentelle Variablen zu eliminieren.

Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie spezialisierte Hochtemperatur-Laböfen – alle vollständig an Ihre einzigartigen Forschungsanforderungen anpassbar. Stellen Sie noch heute sicher, dass Ihre Kühlprozesse genau und wiederholbar sind.

Kontaktieren Sie unser Ingenieurteam für eine kundenspezifische Lösung

Visuelle Anleitung

Ähnliche Produkte

Andere fragen auch

- Was ist die Leistungsdichte in Bezug auf Heizelemente und wie wird sie berechnet? Optimieren Sie die Leistung Ihres thermischen Systems

- Warum ist eine präzise Temperaturregelung bei industriellen Heizelementen wichtig? Sichern Sie Qualität, Effizienz und Zuverlässigkeit

- Was sind häufige Ausfallmodi von Heizelementen? Vermeiden Sie Ausfälle und verlängern Sie die Lebensdauer

- Welche Anpassungsmöglichkeiten gibt es für Graphitheizelemente? Erzielen Sie perfekte thermische Leistung

- Was macht 99,6% hochreine Aluminiumoxidrohre unter extremen Bedingungen stabil? Entdecken Sie den Schlüssel zu unübertroffener thermischer und chemischer Beständigkeit

- Welche Doppelfunktionen haben hochreine Aluminiumoxid-Keramik-Hohlstäbe in LIBS-Sonden? Wichtige technische Einblicke

- Warum ist ein Ofensystem mit mehreren Thermoelementen für Wolframtests unerlässlich? Erreichen Sie thermische Präzision

- Was sind die Hauptvorteile von Keramik-Infrarotheizungen? Erzielen Sie sofortige, effiziente Wärme für Ihren Raum