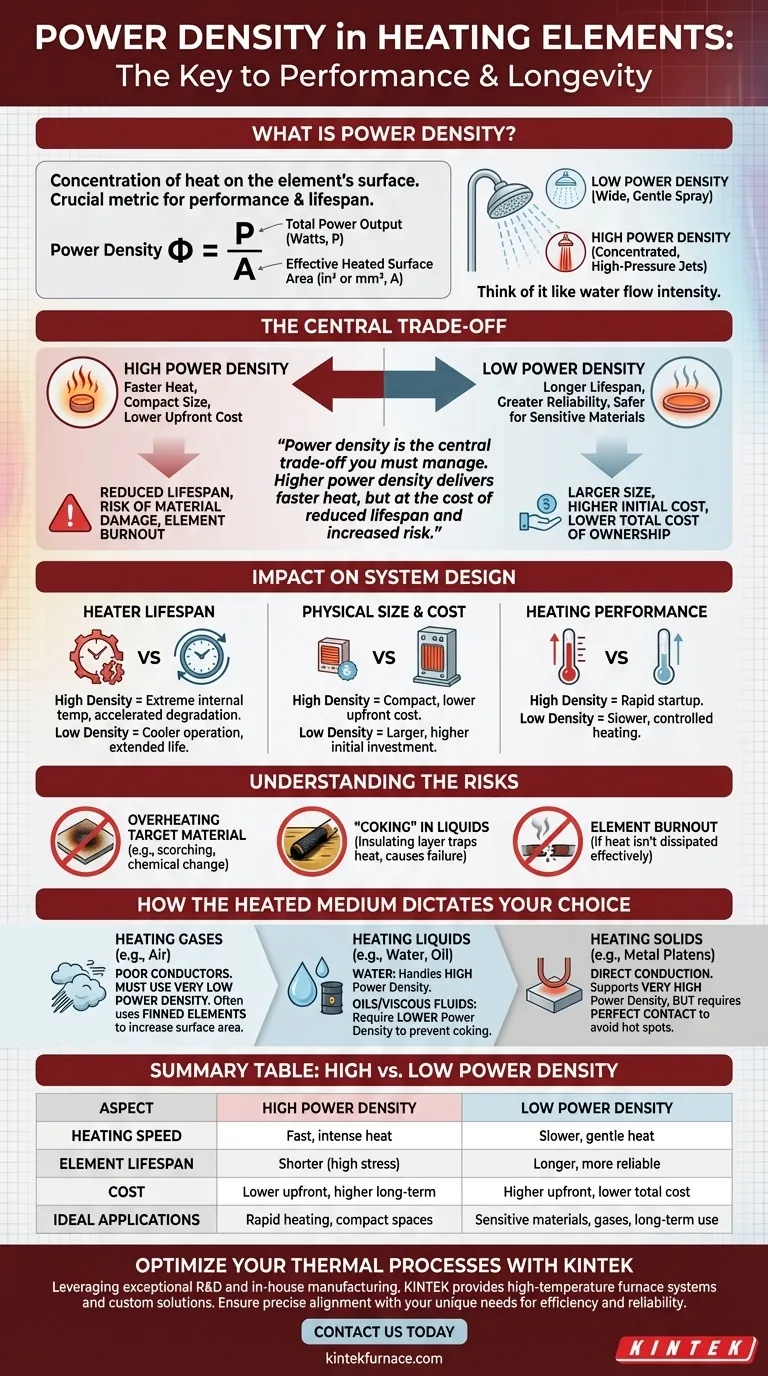

In der Welt der thermischen Technik ist die Leistungsdichte die wichtigste Kennzahl zur Bestimmung der Leistung und Lebensdauer eines Heizelements. Sie quantifiziert die Wärmekonzentration auf der Oberfläche des Elements. Die Leistungsdichte (Φ) wird berechnet, indem die gesamte abgegebene Leistung des Heizers in Watt (P) durch seine effektive beheizte Oberfläche (A) geteilt wird, typischerweise ausgedrückt in Watt pro Quadratzoll oder Quadratmillimeter.

Die Leistungsdichte ist nicht nur eine technische Spezifikation; sie ist der zentrale Kompromiss, den Sie managen müssen. Eine höhere Leistungsdichte liefert schnellere, intensivere Wärme von einem kleineren Element, jedoch oft auf Kosten einer verkürzten Lebensdauer und eines erhöhten Risikos der Beschädigung des erhitzten Materials.

Das Kernprinzip: Wärmefluss und Konzentration

Die Formel verstehen

Die Berechnung der Leistungsdichte ist unkompliziert: Φ = P / A.

Stellen Sie es sich wie einen Duschkopf vor. Der gesamte Wasserfluss (Leistung) ist konstant, aber Sie können seine Intensität ändern. Ein breiter, sanfter Sprühnebel ist eine niedrige Leistungsdichte, während einige konzentrierte Hochdruckstrahlen eine hohe Leistungsdichte darstellen.

Warum es eine kritische Kennzahl ist

Die Leistungsdichte bestimmt direkt die Oberflächentemperatur des Heizelements selbst. Ein Element mit hoher Leistungsdichte wird deutlich heißer laufen als ein Element gleicher Wattzahl mit niedriger Dichte.

Diese Oberflächentemperatur bestimmt die Geschwindigkeit und Intensität der Wärmeübertragung, was sich direkt auf alles auswirkt, von der Systemzuverlässigkeit bis zur Integrität des erhitzten Produkts.

Wie sich die Leistungsdichte auf das Systemdesign auswirkt

Lebensdauer und Zuverlässigkeit des Heizers

Dies ist die direkteste Folge. Eine höhere Leistungsdichte zwingt den Widerstandsdraht im Inneren des Elements, bei extremen Temperaturen zu arbeiten, was seine Degradation beschleunigt und zu einer kürzeren Lebensdauer führt.

Umgekehrt arbeitet ein Element mit niedriger Leistungsdichte bei einer kühleren, weniger belastenden Temperatur, was eine größere Zuverlässigkeit und eine deutlich längere Betriebslebensdauer gewährleistet.

Physische Größe und Kosten

Eine hohe Leistungsdichte ermöglicht es, mehr Wärme aus einem kleineren physischen Element zu gewinnen. Dies kann in engen Räumen von Vorteil sein und führt oft zu geringeren Anschaffungskosten für den Heizer selbst.

Heizelemente mit niedriger Dichte benötigen eine größere Oberfläche, um die gleiche Wattzahl abzuführen, was sie physisch größer und oft teurer in der Herstellung macht.

Heizleistung

Ein Heizelement mit hoher Dichte überträgt aufgrund seiner hohen Oberflächentemperatur sehr schnell Wärme. Dies ist nützlich für Anwendungen, die ein schnelles Anfahren oder eine rasche Temperaturerhöhung erfordern.

Diese Intensität kann jedoch ein großer Nachteil sein, wenn das umgebende Material die Wärme nicht schnell genug aufnehmen kann.

Die Abwägungen verstehen: Das Leistungsdichtedilemma

Das Risiko der Überhitzung des Zielmaterials

Ein Element mit hoher Leistungsdichte kann das Medium, das es erhitzt, leicht anbrennen, versengen oder chemisch verändern.

Beispielsweise kann die Verwendung eines Heizelements mit hoher Dichte in Öl zu „Verkokung“ führen – wobei das Öl auf der Oberfläche des Elements verbrennt. Dies erzeugt eine isolierende Schicht, die die Wärme einschließt und schnell zum Ausfall des Elements führt.

Die Kosten-gegen-Langlebigkeits-Gleichung

Heizelemente mit hoher Dichte sind oft im Voraus günstiger, können aber aufgrund häufigen Austauschs und Prozessausfallzeiten zu höheren langfristigen Kosten führen.

Heizelemente mit niedriger Dichte haben eine höhere Anfangsinvestition, bieten aber eine überlegene Zuverlässigkeit und schützen sowohl den Prozess als auch die Ausrüstung zu geringeren Gesamtbetriebskosten.

Die Gefahr des Durchbrennens des Elements

Wenn die von einem Element mit hoher Dichte erzeugte Wärme nicht effektiv abgeführt wird, steigt die Temperatur des Elements unkontrolliert an, was zu einem vorzeitigen Durchbrennen führt.

Dies ist eine häufige Fehlerursache beim Erhitzen von Gasen oder wenn der Kontakt zwischen dem Heizer und einer festen Oberfläche schlecht ist.

Wie das erhitzte Medium Ihre Wahl bestimmt

Das Material, das Sie erhitzen, ist der wichtigste Faktor bei der Auswahl der geeigneten Leistungsdichte. Jedes Medium hat eine unterschiedliche Fähigkeit, Wärme aufzunehmen.

Erhitzen von Gasen (z. B. Luft)

Gase sind schlechte Wärmeleiter. Um sie effektiv zu erhitzen, ohne dass das Element zerstört wird, müssen Sie eine sehr niedrige Leistungsdichte verwenden. Dies wird oft durch Rippenelemente erreicht, die die Oberfläche dramatisch vergrößern.

Erhitzen von Flüssigkeiten (z. B. Wasser, Öl)

Wasser ist ein ausgezeichnetes Medium für die Wärmeübertragung und kann hohe Leistungsdichten vertragen.

Öle und andere viskose Flüssigkeiten erfordern jedoch deutlich niedrigere Leistungsdichten, um chemischen Abbau und Verkokung zu verhindern.

Erhitzen von Feststoffen (z. B. Metallplatten)

Die direkte Leitungswärme in einen Festkörper kann sehr hohe Leistungsdichten unterstützen, vorausgesetzt, es besteht ein perfekter, gleichmäßiger Kontakt zwischen dem Heizer und dem Festkörper. Jegliche Lufteinschlüsse wirken als Isolatoren und erzeugen Hotspots, die zum sofortigen Ausfall führen.

Die richtige Wahl für Ihre Anwendung treffen

- Wenn Ihr Hauptaugenmerk auf schneller Erwärmung in einem kompakten Raum liegt: Ein Element mit höherer Leistungsdichte kann geeignet sein, Sie müssen jedoch sicherstellen, dass das Zielmaterial die intensive Hitze ohne Beschädigung verträgt.

- Wenn Ihr Hauptaugenmerk auf langfristiger Zuverlässigkeit und Prozessstabilität liegt: Entscheiden Sie sich immer für ein Element mit niedrigerer Leistungsdichte, auch wenn es höhere Anschaffungskosten und einen größeren Platzbedarf hat.

- Wenn Sie ein empfindliches Material wie Öl oder Kunststoff erhitzen: Sie müssen ein Element mit niedriger Leistungsdichte verwenden, um Versengen, Zersetzung und katastrophales Systemversagen zu verhindern.

- Wenn Sie ein Gas wie Luft erhitzen: Ein Element mit niedriger Leistungsdichte, oft mit Rippen zur Vergrößerung der Oberfläche, ist für einen effektiven und sicheren Betrieb unerlässlich.

Letztendlich geht es bei der Wahl der richtigen Leistungsdichte darum, Geschwindigkeit, Kosten und Zuverlässigkeit auszugleichen, um die Integrität Ihres gesamten thermischen Systems zu gewährleisten.

Zusammenfassungstabelle:

| Aspekt | Hohe Leistungsdichte | Niedrige Leistungsdichte |

|---|---|---|

| Aufheizgeschwindigkeit | Schnelle, intensive Hitze | Langsamere, sanfte Hitze |

| Lebensdauer des Elements | Kürzer aufgrund hoher Beanspruchung | Länger, zuverlässiger |

| Kosten | Geringere Anfangskosten, höhere langfristige Kosten | Höhere Anfangskosten, geringere Gesamtkosten |

| Ideale Anwendungen | Schnelle Erwärmung in kompakten Räumen | Empfindliche Materialien, Gase, Langzeitnutzung |

Optimieren Sie Ihre thermischen Prozesse mit den fortschrittlichen Heizlösungen von KINTEK! Durch die Nutzung herausragender F&E und der Eigenfertigung bieten wir vielfältigen Laboren Hochtemperatur-Ofensysteme wie Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere tiefgreifenden Anpassungsmöglichkeiten gewährleisten eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen und steigern so Effizienz und Zuverlässigkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihrem Anwendungsfall zugutekommen kann!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

Andere fragen auch

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit