Hochtemperatur-Zugprüfungen von Wolfram erfordern eine außergewöhnliche thermische Präzision. Ein Ofensystem, das mit mehreren Thermoelementen ausgestattet ist, ist unbedingt erforderlich, um die Temperaturuniformität über die gesamte Messlänge der Probe zu gewährleisten. Diese Konfiguration minimiert thermische Schwankungen während der Belastungsphase, was entscheidend für die Erzeugung gültiger, reproduzierbarer Daten ist.

Die mechanischen Eigenschaften von Wolfram reagieren äußerst empfindlich auf thermische Schwankungen. Mehrere Thermoelemente stellen sicher, dass die Temperatur über die Probe hinweg gleichmäßig bleibt, was verzerrte Spannungs-Dehnungs-Daten verhindert und eine genaue Bewertung der Streckgrenze und Kriecheffekte ermöglicht.

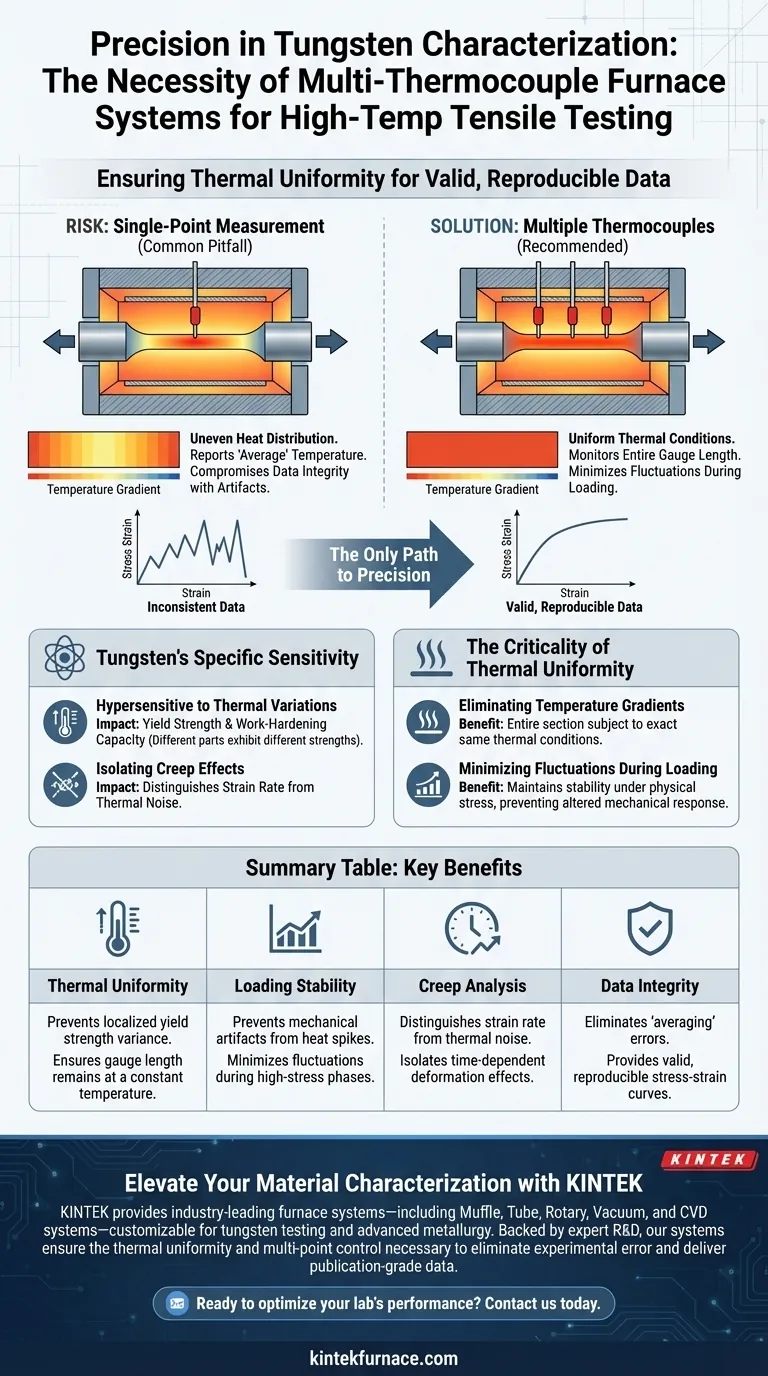

Die Kritikalität der thermischen Uniformität

Eliminierung von Temperaturgradienten

Bei Hochtemperaturprüfungen verteilt sich Wärme nicht von Natur aus gleichmäßig. Die Verwendung von mehreren Thermoelementen ermöglicht es Ihnen, die Temperatur an verschiedenen Punkten entlang der Messlänge der Probe zu überwachen.

Dies stellt sicher, dass der gesamte zu prüfende Wolframabschnitt den exakt gleichen thermischen Bedingungen ausgesetzt ist. Ohne diese Mehrpunktüberwachung könnten erhebliche Temperaturgradienten zwischen der Mitte und den Enden der Probe unentdeckt bleiben.

Minimierung von Schwankungen während der Belastung

Die Testumgebung muss stabil bleiben, während die Probe unter physikalischer Belastung steht. Mehrere Sensoren liefern eine Rückkopplungsschleife, die hilft, minimale Schwankungen während des gesamten Belastungsprozesses aufrechtzuerhalten.

Diese Stabilität verhindert, dass die mechanische Reaktion des Materials durch plötzliche Temperaturspitzen oder -abfälle während des Tests verändert wird.

Spezifische Empfindlichkeit von Wolfram

Auswirkungen auf Streckgrenze und Kaltverfestigung

Wolfram ist kein Material, das Annäherungen toleriert. Seine mechanischen Eigenschaften, insbesondere die Streckgrenze und die Kaltverfestigungskapazität, reagieren sehr empfindlich auf selbst geringfügige Temperaturänderungen.

Wenn die Temperatur entlang der Messlänge schwankt, weisen verschiedene Teile der Probe unterschiedliche Streckgrenzen auf. Dies führt zu unzuverlässigen nominalen Spannungs-Dehnungs-Kurven, die das wahre Verhalten des Materials nicht genau wiedergeben.

Isolierung von Kriecheffekten

Genaue thermische Daten sind für die Analyse zeitabhängiger Verformungen unerlässlich. Die Mehr-Thermoelement-Konfiguration ermöglicht den präzisen Vergleich von Kriecheffekten über verschiedene Dehnraten hinweg.

Wenn die Temperatur nicht gleichmäßig ist, wird es unmöglich zu unterscheiden, ob die Verformung durch die angelegte Dehnrate oder durch thermische Inkonsistenzen verursacht wird.

Häufige Fallstricke, die es zu vermeiden gilt

Das Risiko einer Einzelpunktmessung

Die Abhängigkeit von einem einzigen Thermoelement birgt ein erhebliches experimentelles Risiko. Es kann die korrekte Temperatur in der Mitte der Probe anzeigen, während die Enden kühler bleiben oder heißer werden.

Dies führt zu „Mittelungsfehlern“, bei denen die angegebene Testtemperatur nicht den tatsächlichen Zustand des versagenden Materials widerspiegelt.

Datenkontamination

Inkonsistente Temperaturen führen zu beeinträchtigter Datenintegrität. Wenn thermische Bedingungen schwanken, zeigen die resultierenden Spannungs-Dehnungs-Kurven Artefakte, die wie Materialeigenschaften aussehen, aber tatsächlich experimentelle Fehler sind.

Für Wolfram macht dies die Daten für hochpräzise technische Anwendungen nutzlos.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Ihre Hochtemperatur-Wolframtests publikationsreife Daten liefern, richten Sie Ihr Setup an Ihren spezifischen analytischen Zielen aus:

- Wenn Ihr Hauptaugenmerk auf der Ermittlung nominaler Spannungs-Dehnungs-Kurven liegt: Stellen Sie sicher, dass mehrere Thermoelemente die gesamte Messlänge abdecken, um durch Temperatur verursachte Abweichungen bei Streckgrenzen- und Kaltverfestigungsdaten zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Kriech-Analyse liegt: Nutzen Sie die vom System bereitgestellte thermische Stabilität, um Kriecheffekte bei unterschiedlichen Dehnraten ohne thermisches Rauschen genau zu vergleichen.

Präzision bei der Temperaturmessung ist der einzige Weg zu Präzision bei der Charakterisierung von Wolfram.

Zusammenfassungstabelle:

| Merkmal | Auswirkungen auf Wolframtests | Vorteil mehrerer Thermoelemente |

|---|---|---|

| Thermische Uniformität | Verhindert lokale Streckgrenzenabweichungen | Stellt sicher, dass die Messlänge bei konstanter Temperatur bleibt |

| Belastungsstabilität | Verhindert mechanische Artefakte durch Hitzenester | Minimiert Schwankungen während Hochlastphasen |

| Kriech-Analyse | Unterscheidet Dehnrate von thermischem Rauschen | Isoliert zeitabhängige Verformungseffekte |

| Datenintegrität | Eliminiert „Mittelungsfehler“ von Einzelpunkten | Liefert gültige, reproduzierbare Spannungs-Dehnungs-Kurven |

Verbessern Sie Ihre Materialcharakterisierung mit KINTEK

Präzision bei Hochtemperaturprüfungen beginnt mit der richtigen thermischen Umgebung. KINTEK bietet branchenführende Ofensysteme – einschließlich Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme –, die alle an die strengen Anforderungen von Wolframtests und fortschrittlicher Metallurgie angepasst werden können.

Unterstützt durch Experten in Forschung und Entwicklung sowie Fertigung, gewährleisten unsere Systeme die thermische Uniformität und Mehrpunktkontrolle, die erforderlich sind, um experimentelle Fehler zu eliminieren und publikationsreife Daten zu liefern.

Bereit, die Leistung Ihres Labors zu optimieren? Kontaktieren Sie uns noch heute, um Ihre einzigartigen Testanforderungen zu besprechen und zu erfahren, wie unsere Hochtemperatur-Lösungen unübertroffene Genauigkeit in Ihre Forschung bringen können.

Visuelle Anleitung

Referenzen

- James R. Miller, T.W. Clyne. Profilometry‐Based Indentation Plastometry Testing of Tungsten at High Temperature. DOI: 10.1002/adem.202500292

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche Metallbehandlungsprozesse verwenden MoSi2-Heizelemente? Erschließen Sie Hochtemperatur-Effizienz für Ihr Labor

- Was sind die Haupteigenschaften von Graphit für Hochtemperaturanwendungen? Unübertroffene thermische Stabilität & Leistung

- Was sind die Vorteile von Induktionsheizspulen in TMF-Tests? Erzielen Sie unübertroffene Präzision & Geschwindigkeit

- Wie funktioniert ein Quarzheizer als Infrarotheizung? Effizientes Erwärmen von Objekten mit gezielter Infrarotwärme

- Warum sind sowohl externe als auch interne Thermoelemente für die Pyrolyse erforderlich? Optimieren Sie Ihre thermische Reaktionsüberwachung

- Welche Rolle spielen MoSi2-Heizelemente in Experimenten bei 1500 °C? Schlüssel zu Stabilität und Präzision

- Warum werden hochreine Platin-Rhodium-Thermoelemente für Hochdruckverbrennungen benötigt? Gewährleistung extremer thermischer Stabilität

- Was sind die Hauptvorteile von Keramikheizelementen gegenüber Metallalternativen? Steigern Sie Effizienz und Haltbarkeit