Hochdruckverbrennungsumgebungen erfordern kompromisslose Materialstandards. Sie benötigen hochreine Platin-Rhodium-Thermoelemente speziell wegen ihrer außergewöhnlichen thermischen Stabilität und Oxidationsbeständigkeit. Standardmessgeräte versagen typischerweise bei der Aufrechterhaltung der Genauigkeit oder strukturellen Integrität, wenn sie extremen Temperaturen und aggressiven chemischen Bedingungen einer Verbrennungszone ausgesetzt sind.

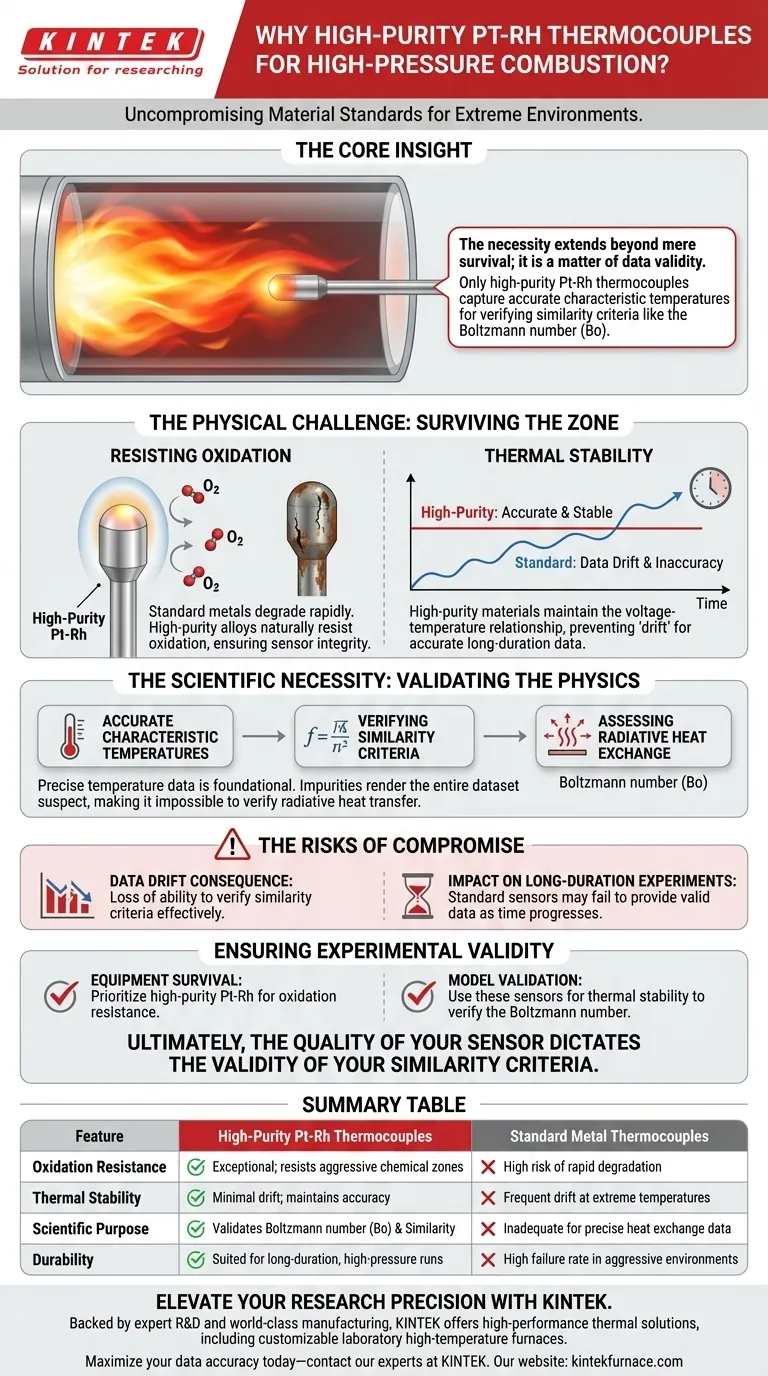

Die Kernbotschaft Die Notwendigkeit dieser Sensoren geht über das reine Überleben hinaus; es ist eine Frage der Datenvalidität. Hochreine Platin-Rhodium-Thermoelemente sind der einzig zuverlässige Weg, um genaue charakteristische Temperaturen über die Zeit zu erfassen, die zur Überprüfung kritischer Ähnlichkeitskriterien wie der Boltzmann-Zahl (Bo) erforderlich sind.

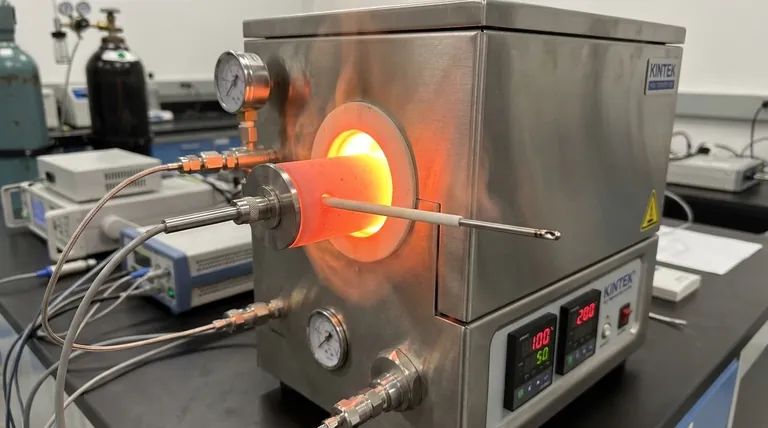

Die physikalische Herausforderung: Überleben in der Zone

Oxidationsbeständigkeit

Das Innere einer Hochdruckverbrennungskammer ist eine chemisch aggressive Umgebung.

Standardmetalle zersetzen sich schnell, wenn sie bei diesen extremen Temperaturen Sauerstoff ausgesetzt sind. Hochreine Platin-Rhodium-Legierungen sind unerlässlich, da sie dieser Oxidation von Natur aus widerstehen und sicherstellen, dass der Sensor während des gesamten Experiments intakt bleibt.

Thermische Stabilität

Überleben allein reicht nicht aus; der Sensor muss stabil bleiben.

Bei minderwertigeren Thermoelementen kann extreme Hitze die Spannungs-Temperatur-Beziehung verändern und zu "Drift" führen. Hochreine Materialien behalten ihre thermische Stabilität bei und stellen sicher, dass die am Ende des Experiments gemessene Temperatur genauso genau ist wie die zu Beginn.

Die wissenschaftliche Notwendigkeit: Validierung der Physik

Erfassung charakteristischer Temperaturen

Um das Verhalten der Verbrennungskammer zu verstehen, benötigen Sie präzise Datenpunkte, die als charakteristische Temperaturen bekannt sind.

Diese Werte dienen als grundlegende Eingaben für Ihre Analyse. Wenn der Sensor aufgrund von Verunreinigungen degradiert oder driftet, werden diese Eingaben unzuverlässig, was den gesamten Datensatz verdächtig macht.

Überprüfung von Ähnlichkeitskriterien

Verbrennungsexperimente stützen sich oft auf "Ähnlichkeitskriterien", um Ergebnisse zu skalieren oder Modelle zu validieren.

Die primäre Referenz hebt die Bedeutung der Überprüfung der Boltzmann-Zahl (Bo) hervor. Diese dimensionslose Zahl ist entscheidend für die Charakterisierung des Systemverhaltens, insbesondere in Bezug auf den Wärmeübergang.

Bewertung des Strahlungswärmeaustauschs

Die Boltzmann-Zahl bezieht sich speziell auf den Strahlungswärmeaustausch.

Genaue Temperaturdaten sind unerlässlich, um diese Zahl korrekt zu berechnen. Ohne die Präzision, die von hochreinen Platin-Rhodium-Sensoren geliefert wird, können Sie die Strahlungswärmeübertragungseigenschaften Ihres Verbrennungssystems nicht genau überprüfen.

Die Risiken eines Kompromisses

Die Folge von Daten-Drift

Der primäre Kompromiss bei der Auswahl dieser Sensoren ist die strenge Anforderung an Reinheit gegenüber Kosten oder Verfügbarkeit.

Der Versuch, minderwertigere Sensoren zu verwenden, birgt das Risiko einer unbemerkten Drift. Wenn der Sensor driftet, verlieren Sie die Fähigkeit, die Ähnlichkeitskriterien effektiv zu überprüfen.

Auswirkungen auf Langzeitexperimente

Die Referenz stellt fest, dass diese Sensoren entscheidend für die Gewinnung von Daten "über längere Zeiträume" sind.

Wenn Ihr Experiment eine Langzeitdatenerfassung erfordert, kann ein Standard-Sensor die anfängliche Zündung überstehen, aber im Laufe der Zeit keine gültigen Daten mehr liefern. Die Anforderung an hohe Reinheit ist eine Absicherung gegen die Verschlechterung der Datenqualität im Laufe der Zeit.

Gewährleistung der experimentellen Gültigkeit

Um sicherzustellen, dass Ihre Hochdruckverbrennungsdaten wissenschaftlich fundiert sind, wenden Sie die folgenden Prinzipien an:

- Wenn Ihr Hauptaugenmerk auf der Überlebensfähigkeit der Ausrüstung liegt: Priorisieren Sie hochreines Platin-Rhodium wegen seiner überlegenen Oxidationsbeständigkeit, um einen physischen Sensorausfall zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Modellvalidierung liegt: Sie müssen diese Sensoren verwenden, um die für die Überprüfung der Boltzmann-Zahl und des Strahlungswärmeaustauschs erforderliche thermische Stabilität zu gewährleisten.

Letztendlich bestimmt die Qualität Ihres Sensors die Gültigkeit Ihrer Ähnlichkeitskriterien.

Zusammenfassungstabelle:

| Merkmal | Hochreine Pt-Rh-Thermoelemente | Standard-Metall-Thermoelemente |

|---|---|---|

| Oxidationsbeständigkeit | Außergewöhnlich; widersteht aggressiven chemischen Zonen | Hohes Risiko schneller Degradation |

| Thermische Stabilität | Minimale Drift; erhält genaue Spannungs-Temperatur-Werte | Häufige Drift bei extremen Temperaturen |

| Wissenschaftlicher Zweck | Validiert Boltzmann-Zahl (Bo) & Ähnlichkeit | Unzureichend für präzise Wärmeübertragungsdaten |

| Haltbarkeit | Geeignet für Langzeit-, Hochdruckläufe | Hohe Ausfallrate in aggressiven Umgebungen |

Erhöhen Sie die Präzision Ihrer Forschung mit KINTEK

Lassen Sie nicht zu, dass Daten-Drift Ihre wissenschaftliche Gültigkeit beeinträchtigt. Unterstützt durch erstklassige F&E und Fertigung auf Weltklasseniveau bietet KINTEK Hochleistungs-Wärmelösungen für die anspruchsvollsten Umgebungen. Ob Sie spezielle Sensoren oder kundenspezifische Muffel-, Rohr-, Rotations-, Vakuum- oder CVD-Systeme benötigen, unsere Labortemperöfen sind vollständig anpassbar, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen.

Maximieren Sie Ihre Datenzuverlässigkeit noch heute – kontaktieren Sie unsere Experten bei KINTEK, um Ihre individuellen Ofenanforderungen zu besprechen.

Visuelle Anleitung

Referenzen

- Sergey Osipov, Andrey Vegera. Influence of the experimental setup parameters on the deviation of the similarity criteria in the experimental study of the model boundary conditions from the similarity criteria of the full-scale combustion chamber. DOI: 10.59429/ace.v8i1.5645

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was sind die Vorteile von Ätzfolienheizelementen? Erzielen Sie überlegene Wärmegleichmäßigkeit und schnelle Reaktion

- Wie ist die Zukunftsaussicht für MoSi2-Heizelemente? Starkes Wachstum, angetrieben durch Hochtemperatur-Innovationen.

- Wie bildet sich die Schutzschicht auf Nickel-Chrom-Heizelementen? Entdecken Sie das Geheimnis für langlebige Leistung

- Welche Rolle spielen Siliziumkarbid-Heizelemente in der Keramik- und Glasherstellung? Erzielen Sie überlegene Heizsteuerung und Effizienz

- Welche Temperaturbereiche werden für SiC- im Vergleich zu MoSi2-Heizelementen empfohlen? Optimieren Sie Ihre Ofenleistung

- Was ist der Zweck der Verwendung von S-Typ-Thermoelementen zur Validierung von Erwärmungsofenmodellen? Sicherstellung der Simulationsgenauigkeit

- Wie kann die Lebensdauer des Ofendrahtes verlängert werden? Betrieb unterhalb der Maximaltemperatur für Langlebigkeit

- Wie sorgt ein elektrisches Heizsystem für eine stabile Zündung bei der Kohlevergasung? Erzielung einer zuverlässigen Prozesskontrolle