Die Zukunftsaussichten für MoSi2-Heizelemente sind außergewöhnlich stark. Ihr Markt expandiert aufgrund einer einzigartigen Kombination aus extremer Hochtemperaturfähigkeit, langer Betriebslebensdauer und kontinuierlicher Innovation. Anstatt ersetzt zu werden, wird die Molybdändisilizid (MoSi2)-Technologie immer spezialisierter und löst Herausforderungen in fortschrittlichen Industrie- und Laboranwendungen, wo andere Heizelemente nicht funktionieren können.

Die Kernaussage ist, dass es bei der Zukunft von MoSi2 nicht um seine Relevanz, sondern um seine Entwicklung geht. Es festigt seine Position als die erstklassige, bevorzugte Lösung für die anspruchsvollsten Hochtemperaturprozesse, angetrieben durch fortlaufende Fortschritte, die seinen Anwendungsbereich erweitern.

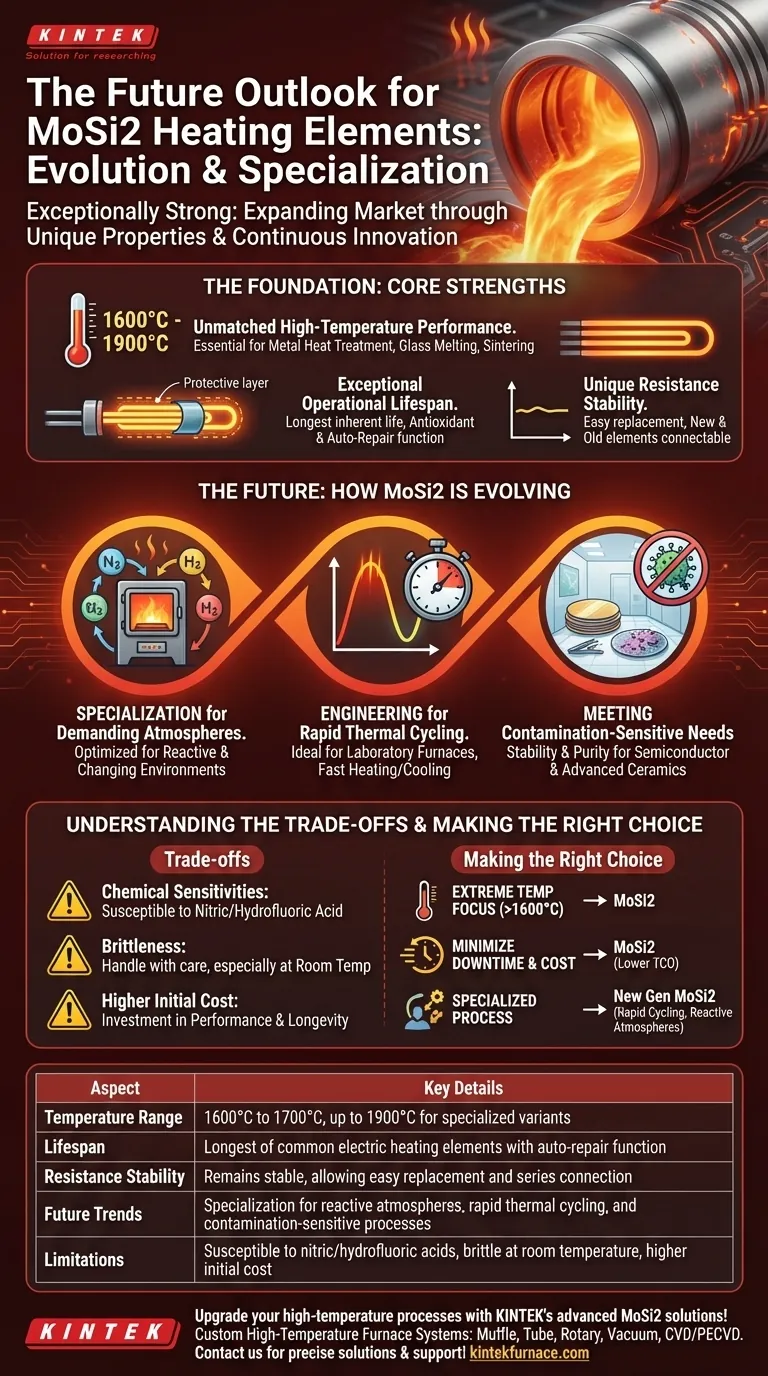

Die Grundlage: Warum MoSi2 eine Kerntechnologie bleibt

MoSi2-Elemente behaupten nicht nur ihren Platz auf dem Markt; ihre grundlegenden Eigenschaften stellen sicher, dass sie ein kritischer Bestandteil in Hochtemperaturindustrien bleiben.

Unübertroffene Hochtemperaturleistung

MoSi2-Elemente arbeiten komfortabel bei Temperaturen zwischen 1600°C und 1700°C, wobei spezialisierte Varianten bis zu 1900°C erreichen können.

Dies macht sie unverzichtbar für Anwendungen wie Metallwärmebehandlung, Glasschmelze und Hochtemperatursintern, wo herkömmliche metallische Elemente versagen würden.

Außergewöhnliche Betriebslebensdauer

Diese Elemente besitzen die längste inhärente Lebensdauer aller gängigen elektrischen Heizelemente, was die Ausfallzeiten des Ofens und die Wartungskosten erheblich reduziert.

Ein Schlüsselmerkmal ist ihre antioxidative und selbstreparierende Funktion. In einer oxidierenden Atmosphäre bildet sich auf der Oberfläche eine schützende Silikatglasschicht, die sich bei Beschädigung selbst "heilt" und so zu ihrer Haltbarkeit beiträgt.

Einzigartige Widerstandsstabilität

Der elektrische Widerstand von MoSi2 bleibt während seiner langen Lebensdauer bemerkenswert stabil.

Diese einzigartige Eigenschaft ermöglicht es, neue Elemente in Reihe mit älteren zu schalten, ohne Ungleichgewichte zu verursachen. Sie vereinfacht auch den Austausch, der oft bei noch heißem Ofen durchgeführt werden kann, was Produktionsausfälle weiter minimiert.

Die Zukunft: Wie sich MoSi2 entwickelt

Die starken Aussichten für MoSi2 basieren nicht nur auf seinen bestehenden Stärken, sondern auch auf bedeutenden, kontinuierlichen Fortschritten in seinem Design und seiner Anwendung.

Spezialisierung für anspruchsvolle Atmosphären

Jüngste Fortschritte haben MoSi2-Elemente hervorgebracht, die speziell für den Einsatz in reaktiven Atmosphären, wie Stickstoff, oder in Prozessen mit wechselnden Atmosphären optimiert sind.

Dies überwindet eine traditionelle Einschränkung und eröffnet neue Anwendungen in der fortschrittlichen Materialfertigung und chemischen Verarbeitung.

Entwicklung für schnelles thermisches Zyklieren

Neue Designs sind so konstruiert, dass sie schnellem thermischen Zyklieren ohne Degradation standhalten.

Dies macht sie ideal für moderne Laboröfen und Hochtemperatursinterprozesse, die schnelle Heiz- und Kühlraten erfordern, um spezifische Materialeigenschaften zu erzielen.

Erfüllung der Anforderungen kontaminationsempfindlicher Prozesse

Innovationen konzentrieren sich auch auf die Entwicklung von Elementen für kontaminationsempfindliche Hochtemperaturumgebungen.

Die Stabilität und Reinheit dieser fortschrittlichen MoSi2-Elemente sind entscheidend für Industrien wie die Halbleiterfertigung und fortschrittliche Keramiken, wo selbst geringfügige Verunreinigungen eine Produktcharge ruinieren können.

Die Kompromisse verstehen

Um eine fundierte Entscheidung zu treffen, ist es entscheidend, die spezifischen Einschränkungen und Überlegungen im Zusammenhang mit der MoSi2-Technologie zu verstehen.

Chemische Empfindlichkeiten

Obwohl MoSi2-Elemente gegen die meisten Säuren und Laugen beständig sind, sind sie anfällig für Angriffe durch Salpetersäure und Flusssäure. Es muss darauf geachtet werden, dass die Prozessumgebung kompatibel ist.

Sprödigkeit bei Raumtemperatur

Wie viele fortschrittliche Keramiken sind MoSi2-Elemente bei niedrigen Temperaturen spröde. Dies erfordert eine sorgfältige Handhabung während der Installation und Wartung, um mechanische Stöße oder Brüche zu vermeiden.

Höhere Anfangskosten

MoSi2-Elemente haben in der Regel höhere Anschaffungskosten im Vergleich zu anderen Heiztechnologien wie Siliziumkarbid- oder metallischen Elementen. Diese Kosten sind eine Investition in Leistung, Langlebigkeit und reduzierte Betriebsstillstandszeiten.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Heizelements hängt vollständig von Ihren Betriebszielen und Prozessanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf extremer Temperaturfähigkeit (über 1600°C) liegt: MoSi2 ist die definitive Wahl und bietet Leistung und Stabilität, wo andere Materialien versagen.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Ausfallzeiten und langfristigen Kosten liegt: Die außergewöhnlich lange Lebensdauer und der einfache Austausch machen MoSi2 zu einer überzeugenden Option für niedrigere Gesamtbetriebskosten.

- Wenn Ihr Hauptaugenmerk auf einem spezialisierten oder empfindlichen Prozess liegt: Schauen Sie sich die neuen Generationen von MoSi2-Elementen an, da diese aktiv für Herausforderungen wie reaktive Atmosphären und schnelles Zyklieren entwickelt werden.

Letztendlich bleibt die MoSi2-Technologie nicht nur bestehen; sie definiert die Zukunft der Hochleistungs-Elektroheizung.

Zusammenfassungstabelle:

| Aspekt | Wichtige Details |

|---|---|

| Temperaturbereich | 1600°C bis 1700°C, bis zu 1900°C für spezialisierte Varianten |

| Lebensdauer | Längste unter gängigen elektrischen Heizelementen mit Selbstreparaturfunktion |

| Widerstandsstabilität | Bleibt stabil, ermöglicht einfachen Austausch und Reihenschaltung |

| Zukünftige Trends | Spezialisierung für reaktive Atmosphären, schnelles thermisches Zyklieren und kontaminationsempfindliche Prozesse |

| Einschränkungen | Anfällig für Salpetersäure/Flusssäure, spröde bei Raumtemperatur, höhere Anfangskosten |

Rüsten Sie Ihre Hochtemperaturprozesse mit den fortschrittlichen MoSi2-Lösungen von KINTEK auf! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren kundenspezifische Hochtemperaturofensysteme, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere umfassende Anpassungsfähigkeit gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen und verbessert Effizienz und Leistung. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre anspruchsvollen Anwendungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer